微波炉电磁振动噪声机理与控制方法研究

马新强 林健 张肃 龚纯 程杰锋

1.美的集团中央研究院 广东佛山 528311;2.广东美的厨房电器制造有限公司 广东佛山 528311

1 引言

振动噪音是微波炉产品的重要技术指标,也是用户在产品使用过程中最关切的技术指标之一,对其振动噪声分析与控制是家电行业研究的热点。市场常见的变压器分为两种:一类为普通微波炉,采用漏感变压器工作,占市场主导地位;另一类为变频微波炉,采用变频器代替变压器进行工作。本文主要针对普通微波炉开展振动噪声研究,其噪音源大体上可以分为四个部分:(1)漏磁变压器引起的电磁振动噪音;(2)散热风扇产生噪音;(3)机械噪声,主要指转盘或者微波搅拌片等机构产生的旋转噪音;(4)磁控管噪音。其中,漏磁变压器引起的振动噪音与风机噪音对整机噪音贡献量最大[1]。本文主要研究内容为微波炉变压器引起的电磁振动噪声问题,不涉及微波炉轴流风扇引起的气动噪声问题[2]。实际使用过程中的用户反馈显示,用户对于变压器引起的“嗡嗡声”尤为不满,而对风扇噪音问题接受度较高。因此,研究微波炉的振动噪音产生机理和传递路径,能够高效且具有针对性地设计减振降噪方案,改善微波炉整机中的振动噪音与异音问题,提升用户使用体验[3-5]。

2 微波炉电磁振动噪音机理

普通微波炉所用的变压器属于漏感变压器或称为漏磁变压器,兼有稳压与变压功能为一体的特殊变压器。通过变压器内的漏磁支路,吸收初级线圈侧磁通变化,保证次级线圈侧的磁通不变,从而实现稳压目的。漏磁变压器产生振动噪声的主要方式分为两种:(1)变压器漏磁磁场引起的电磁激励振动噪声;(2)变压器铁芯磁致伸缩效应产生的振动[6-7]。两者的产生机理与传递路径大不相同。

2.1 变压器电磁激励噪声机理

微波炉变压器工作时,铁芯内的磁场强度处于磁饱和状态或者深度磁饱和状态,大部分磁通通过铁芯与漏磁叠片,但仍有较多的漏磁磁通通过空气传播。因此,位于变压器周围的导磁性结构,在交变电磁场的作用下产生电磁激励振动响应,从而向周围辐射振动噪音。微波炉的钣金结构所受的变压器漏磁磁场的电磁力可以通过麦克斯韦张量法进行计算。麦克斯韦张量法用等效的磁张力来代替体积力,根据介质界面的磁通密度求解。该方法能够很直观地确定介质交界面的电磁力与电磁力密度分布。

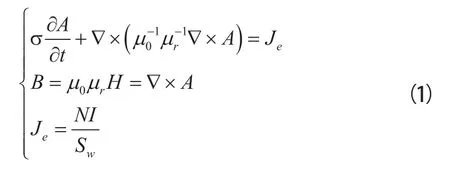

根据麦克斯韦方程组,确定磁感应强度B如式(1)所示:

式中:σ为电导率,μ0为真空磁导率,μr为相对磁导率,A为矢量磁位,B为磁感应强度,H为磁场强度,Je为外部电流密度,N为线圈匝数,Sw为绕组截面积,I为绕组电流。

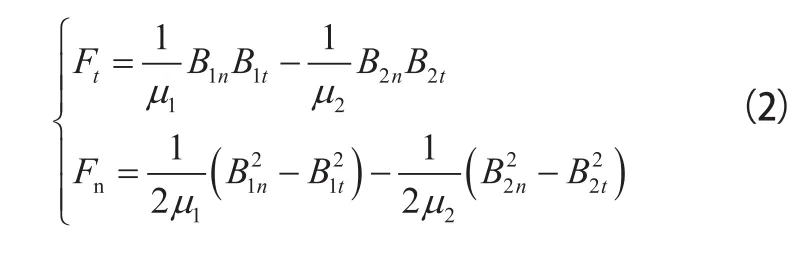

根据麦克斯韦张量方程组,确定介质交界面上的电磁力的法向与切力如式(2)所示:

式中:B1n、B1t、μ1、B2n、B2t、μ2分别为介质1和介质2的磁感应强度法向分量、切向分量和磁导率。

通过公式(1)与公式(2)可知,电磁力F∝B2∝I2,电磁力变化基频为两倍的电流基频,即100Hz。

2.2 变压器磁致伸缩振动机理

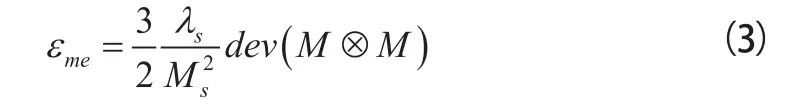

铁磁材料普遍存在磁致伸缩效应,它是铁磁材料在磁化过程中晶格发生形变的宏观响应,是一种磁力耦合现象。磁致伸缩效应导致的变形量只有微米级,但对于变压器的振动影响远大于线圈与铁芯之间的电磁力,是造成变压器本体振动的主要原因。磁致伸缩的本构方程[8-9]见式(3)所示:

式中:εme为磁致伸缩应变;λs为饱和磁致伸缩变形率;MS为饱和磁化强度;M为磁化强度。

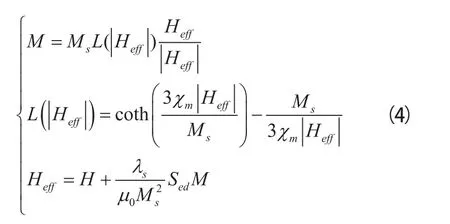

通过磁化模型计算磁场强度M,见式(4)所示:

式中:Heあ为有效磁场强度,L为朗之万方程,χm为初始磁化率,μ0为真空磁导率,Sed为偏应力张量,H为磁场强度。

3 微波炉振动噪音传递路径分析

针对微波炉振动噪音改善时,首先要确定噪音源在各传递路径对整机噪音的贡献量。通常情况下,变压器电磁激励噪音与变压器振动噪音是耦合的,需要通过设置隔离或断开试验确定各条路径上的振动噪音贡献量。根据变压器电磁振动噪音产生机理,可以将传递路径分为如图1所示的五条主要路径。

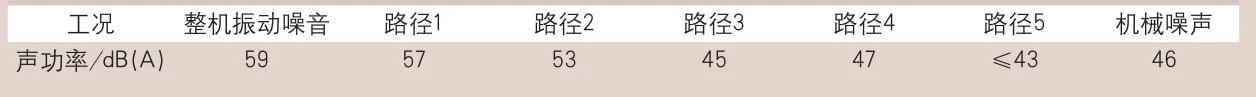

以某型号微波炉为例,通过采用隔离、断开、更换材料导磁特性等方式,评估各路径对整机振动噪音贡献量,如表1所示。采用国标GB/T 4214.1-2017《家用和类似用途电器噪声测试方法》测试微波炉噪音声功率。

随着家电产品结构的紧凑化和小型化设计趋势,由变压器电磁激励引起路径1与路径2上的振动传递对整机的振动噪音贡献量最大;而由变压器磁致伸缩振动在路径4上的传递对整机影响次之。因此在微波炉产品新品开发阶段,优先考虑降低路径1与路径2上的振动传递影响,确保达成微波炉整机降噪设计目标。

图1 微波炉电磁振动噪音传递路径

表1 不同路径振动传递对微波炉整机振动噪音贡献量

4 微波炉电磁振动噪声控制

变压器作为微波炉电磁振动噪声的主要声源,其自身并不直接产生噪音,而是主要通过电磁场与自身振动影响结构产生噪音。因此微波炉振动噪声控制,应遵循激励源(变压器)→路径(空气漏磁磁场和变压安装结构)→振动响应(钣金结构)的降噪思路进项噪声控制设计。

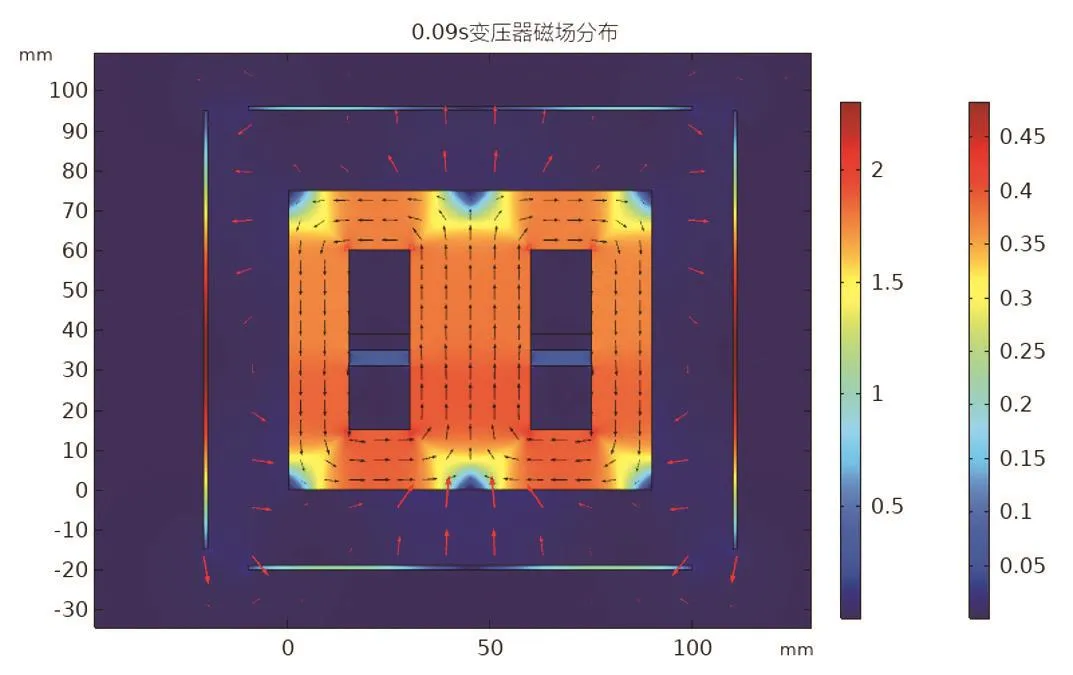

图2 相等距离下,变压器与结构的磁场分布

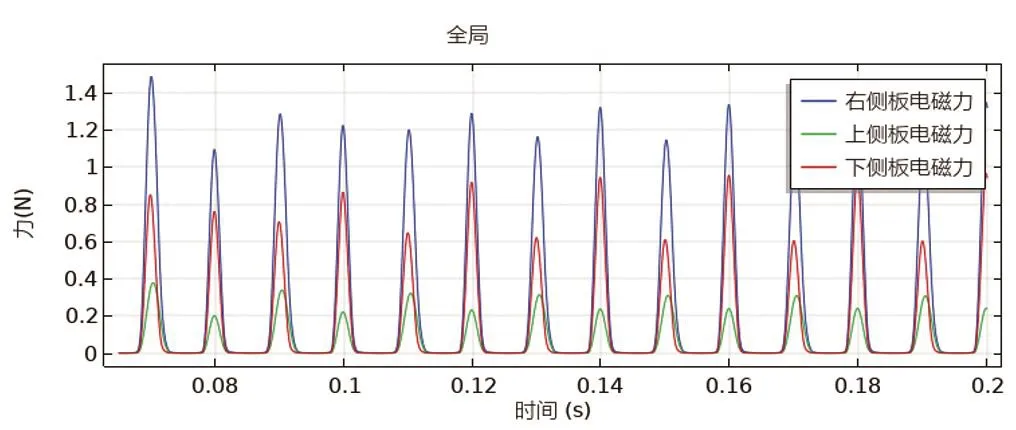

图3 侧板结构所受的电磁力

4.1 变压器电磁场优化设计

由变压器产生的电磁振动机理可知,变压器对微波炉结构的电磁激励力决定变压器在空气中的漏磁磁场强度。因此,变压器电磁优化设计目标为降低变压器在空气中的漏磁磁场,而空气中的漏磁磁场强度又取决于变压器铁芯的磁饱和强度与漏磁叠片内的磁场强度。

4.1.1 合理设计变压器工作磁密

合理设计变压器工作时铁芯的最大饱和磁通密度,较低的工作磁密能够有效降低变压器本体的磁致伸缩振动,并降低变压器在空气中的漏磁磁场强度。可采用增大硅钢片尺寸与体积、选用磁饱和强度更高的硅钢片型号、优化硅钢片形状、变压器与微波炉功率匹配性方面进行设计和优化。据相关研究证明[1]:变压器工作饱和磁密由2.0T降至1.9T时,微波炉侧板与内腔结构电磁振动显著降低,其整机振动噪音降低3dB(A)。

4.1.2 优化漏磁支路的分流效果

优化漏磁支路的电磁场分布提升漏磁支路的分流作用亦能够有效降低变压器漏磁磁场在空气中的分布。其主要手段与优化变压器铁芯内磁场分布的方法相同,即增大漏磁支路对主磁路的分流作用。

4.2 电磁激励与振动传递优化

微波炉电磁振动噪音传递路径上控制可从降低结构位置处的磁场强度、优化变压器与结构之间隔振效率两个方面进行研究。

4.2.1 改变结构位置处电磁场强度

微波炉钣金结构所受的电磁力主要由结构所在位置的磁场强度决定。通过改变结构位置处的磁场分布,即可实现降低电磁激励的目的。常用控制方法有:

(1)增大变压器与结构之间的相对距离。有研究表明:随着变压器与结构之间的距离越大,电磁激励引起的振动越小,且振动降低的梯度逐渐降低,存在较优的距离选择点。

(2)隔磁板或隔磁罩。在变压器与结构之间设置由导磁性材料构成的隔磁板,通过吸收漏磁磁场,实现降低微波炉钣金结构所受的电磁力大小。通过理论与仿真计算证明:隔磁板距离变压器越远、离结构越近的情况下,隔磁效果越好[1]。然而实际应用中,隔磁板本身在交变磁场的作用下也会产生振动噪声问题,通常情况下,需配合阻尼材料使用,来达到较为理想的降噪效果。

表2 某型微波炉电磁振动噪声控制方案设计

(3)改变变压器与钣金结构之间的相对位置。利用漏感变压器周围电磁场分布不对称性,改变结构与变压器之间的相对位置,实现增大变压器与结构之间的相对距离。仿真计算表明:在变压器四个方向相等距离处,布置相同的钣金结构,其受到的电磁力为:两侧电磁力≥初级线圈侧电磁力≥次级线圈侧电磁力,见图2、图3所示;通过改变变压器相对位置方向,改变钣金结构所受电磁力分布,从而降低钣金结构的振动噪音辐射。

4.2.2 振动传递优化

结构振动传递主要发生在变压器自身磁致伸缩振动通过安装结构传递,以及钣金结构之间的振动传递。通常情况下,变压器通过螺丝直接固定在微波炉底板上,导致变压器自身的磁致伸缩振动与变压器对底板的电磁激励振动相互耦合。因此,优先考虑在变压器与底板之间进行隔振优化设计;而钣金结构之间的振动传递次之。

4.3 钣金结构振动响应优化

从公式(1)、(2)可知,变压器对微波炉钣金结构的电磁力频率主要为100Hz及其倍频。因此,降低微波炉钣金结构振动响应,首先应避免结构发生共振,结构固有频率尽量远离电磁力频率。其次,改善钣金结构的阻尼特性,即增加阻尼层。阻尼层位置优选变压器向侧板的投影位置,最大化降低电磁力对结构振动影响。最后,更改结构导磁特性,钣金结构采用弱导磁性材料或非导磁材料代替,例如不锈钢、塑料等。

4.4 微波炉电磁振动噪声控制验证

采用上述噪声控制思路与方法,针对某型普通微波炉产品开展噪声控制设计。首先,考虑变压器的漏磁磁场分布,采用变压器垂直90度方案(即图2所示,变压器水平放置改为垂直放置)增大变压器与侧板和内腔之间的距离,同时改善侧板所受的电磁力大小,整机降噪效果4dB;其次,优化变压器与外罩和内腔之间的相对距离,整机降噪效果1dB;再次,改善钣金结构与阻尼分布,降低振动响应,其整机改善效果可降低3dB左右;最后,考虑变压器自身振动对底板与整机振动噪声影响,采用工字隔振方式,能够有效降低整机噪音1dB左右。见表2所示。(本文所述数据均根据国标方法实测后获得)。

5 结论

微波炉的电磁振动噪声控制属于系统研究性问题,其牵涉变压器、磁控管、结构三者之间系统匹配性问题。本文着重于变压器所引起的电磁振动噪声机理与控制方法研究。从变压器优化、电磁振动传递路径、结构响应优化三个方面阐述微波炉电磁振动噪声控制方法,该理论与方法在实际工程应用中取得了显著成效,能够为微波炉产品的静音设计工作提供建议与指导。