基于激光位移原理的曳引轮轮槽几何参数检测

陈建勋,苏宇航,林晓明,吴周立

(广东省特种设备检测研究院珠海检测院,珠海519002)

曳引轮是电梯曳引系统重要组成部件,曳引机通过曳引轮轮槽与钢丝绳间的摩擦力为电梯轿厢上下运动提供驱动力。电梯在长期运行过程中,受钢丝绳张力不均、装配误差过大、外来颗粒异物嵌入、曳引轮自身材料组织性能不一致等因素影响,曳引轮轮槽会发生磨损,使曳引条件发生改变。轮槽非正常磨损将导致电梯振动和噪声,甚至造成溜梯、墩底、冲顶等故障和事故[1-3],威胁乘客人身安全。

1 检测方法及原理

日常检验过程中,一般通过目视或采用钢直尺、轮槽磨损测量头等接触式方法,对轮槽磨损深度进行简单评估[4-6]。实际上,曳引轮轮槽磨损不仅表现在磨损深度的改变,还体现在轮槽角度、轮槽切口角度、槽底圆弧曲率半径和轮槽节圆直径等多个几何参数的改变,并进一步影响轮槽的曳引能力。目前能够同时对曳引轮轮槽进行多个几何参数检测的装置或系统,还比较少。

激光位移传感器距离检测是近年来发展较快的一种非接触式表面轮廓尺寸检测技术,具有检测精度高、检测速度快、测试数据齐全的优点,尤其适用于数十毫米高度差范围内工件表面轮廓检测[7-9]。将该检测技术应用于曳引轮轮槽磨损状况检测,可快速提取出轮槽轮廓数据,通过开发分析软件可根据轮廓数据计算出包括轮槽角度、轮槽切口角度在内的轮槽特征参数,给曳引轮磨损状况评估提供全面的数据支撑。

曳引轮轮槽特征几何参数激光位移检测原理如图1所示。图中,激光位移传感器1 与副步进电机7 相连,测试前通过调整副步进电机7 输出转轴的旋转角度,使激光位移传感器1 发射的激光束垂直射向曳引轮2 的轮槽面。计算机控制主电机3 带动丝杠6 旋转,进而使滑块5 带动传感器1 沿导轨4 移动,通过传感器沿曳引轮的轴向运动对轮槽轮廓数据序列进行提取。

图1 轮槽几何参数激光位移检测原理Fig.1 Schematic of laser displacement detection for geometric parameters of wheel groove

激光位移传感器检测传感器与被检测物体表面的距离,并对外输出与该距离成线性关系的模拟量信号。以在此所用MLD22 型激光位移传感器为例,该传感器有效检测范围为30 mm,可满足不同槽深范围的曳引轮轮槽检测。传感器输出电压与位移的关系曲线如图2所示,检测距离20~50 mm 对应的电压模拟量输出范围为0~10 V,当检测距离过大或过小时输出电压值将大于10 V。线性关系范围内传感器输出电压U 与检测距离L 对应的函数关系为

图2 激光位移传感器输出电压与位移关系曲线Fig.2 Relation curve between output voltage and displacement of laser displacement sensor

2 检测装置开发

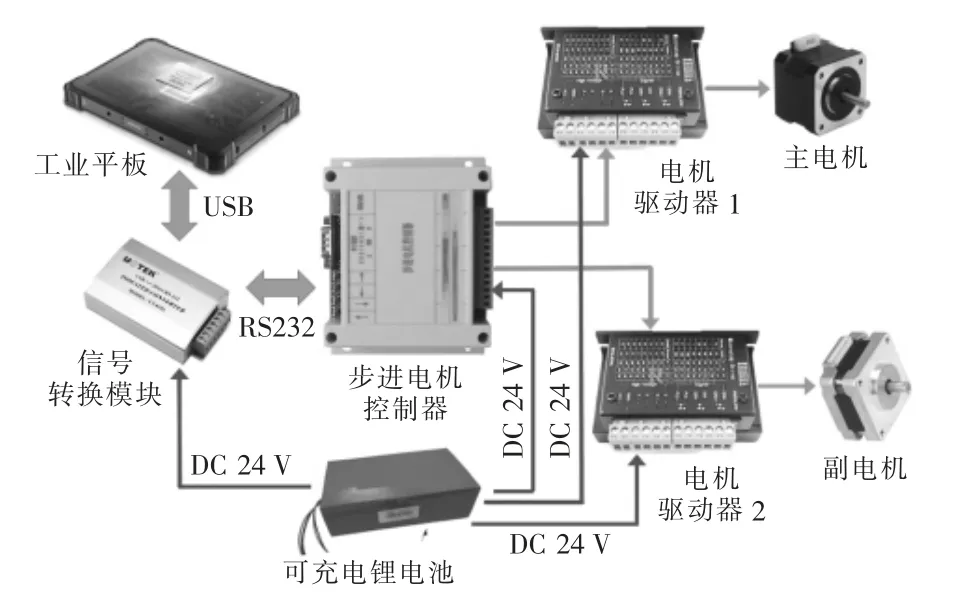

检测装置主要包括传感器运动控制单元和数据采集单元。传感器运动控制单元各模块连接如图3所示。

图3 传感器运动控制单元模块连接Fig.3 Module connection of sensor motion control unit

工业平板电脑通过串口协议方式控制步进电机控制器,向其发送主步进电机和副步进电机转动控制信号,步进电机控制器控制电机驱动器1 和电机驱动器2 分别控制主电机、副电机的转速和转动方向,并由驱动器对电机供电。由于步进电机控制器通过RS232 信号与上位机通讯,平板电脑通过USB 通讯方式进行数据收发,故采用RS232/USB 信号转换模块实现两者间通讯。各模块通过可充电锂电池提供DC 24 V 供电。为方便数据存储,用示波器进行激光位移传感器输出数据的高速采集。

传感器运动控制上位机软件采用Visual Basic语言基于Microsoft Windows 7.0 系统开发,软件操作界面如图4所示。

图4 传感器运动控制软件界面Fig.4 Software interface for sensor motion control

通过选择具体的电机,可对激光位移传感器旋转方向、旋转速度、移动方向、移动速度、加速频率、运动时间等参数进行控制。采用步距角为1.8°的步进电机,则传感器移动速度为

式中:v 为传感器移动速度,mm/s;N 为电机驱动器单位时间内给电机发送的脉冲数;L 为丝杠螺距,mm;i 为丝杠头数;X 为步进电机细分数。步进电机细分数通过电机驱动器上拨码开关设置为32,采用螺距为8 mm 的单头丝杠,则电机控制时N 与v 的关系为

通过在软件中设置单位时间内主电机输出脉冲数,可控制传感器在0.1~7.5 mm/s 速度范围内进行轮槽轮廓数据扫查。

3 轮槽轮廓检测试验

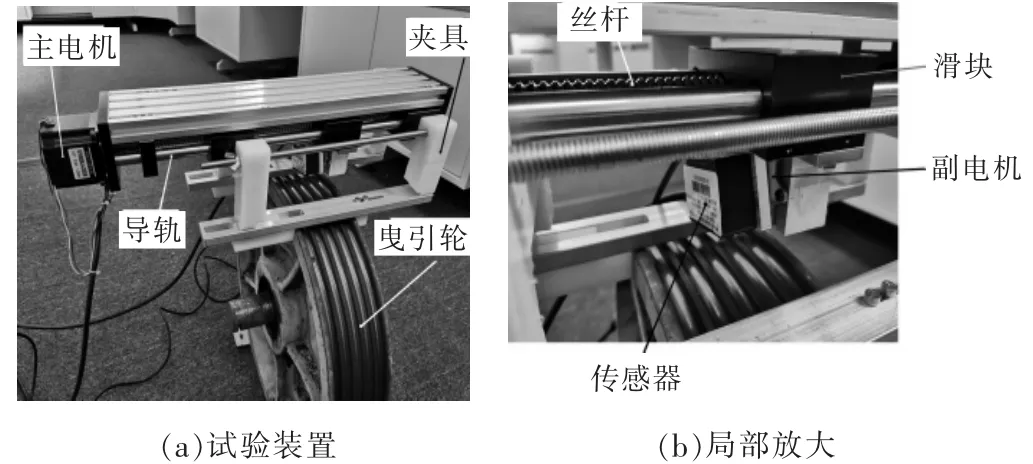

采用开发的检测装置对某半圆形轮槽曳引轮进行轮槽几何参数检测,试验装置如图5所示。

图5 试验装置Fig.5 Test device

测试时传感器沿曳引轮轴向扫描速度设置为2 mm/s,数据采集频率为150 Hz。传感器装夹后,操作平板电脑控制主步进电机,使传感器发射的激光点回到第1 个轮槽外侧边缘;通过控制副步进电机校准激光入射角度,使激光束与曳引轮外圆面垂直。随后控制主步进电机沿曳引轮轴向对轮槽轮廓进行扫查,示波器记录的传感器输出信号如图6所示,传感器扫查过程总耗时57 s。

图6 传感器输出信号记录结果Fig.6 Recording result of sensor output signal

4 轮槽几何参数分析

4.1 提取轮廓数据

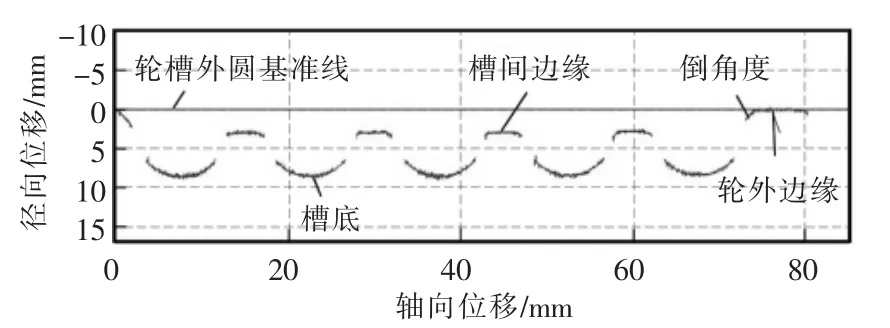

以轮槽外边缘为径向位移原点,根据图2中电压与距离的关系,将电压转化为轮槽径向位移值,以第1 个轮槽槽口起点处作为曳引轮轴向位移原点,根据传感器扫查速度将时间数据转化为轴向位移数据,最终得到轮槽的轮廓数据曲线,如图7所示。

图7 轮廓数据曲线Fig.7 Wheel groove data curve

由于传感器通过接收反射光信号对距离进行检测,当激光束与待检物体表面的入射角过大时,接收的反射信号微弱,出现部分测试盲区。该盲区位于轮槽切口的直线段,并不影响轮槽边缘和槽底数据分析及后续轮槽关键几何参数计算。

4.2 特征点提取与曲线拟合

将轮槽轮廓等效于直线和圆弧组成的连续几何曲线。对于单个轮槽,提取出D1—D6共6 个特征点对直线段和圆弧段进行分割,如图8所示。

图8 轮槽特征点示意图Fig.8 Diagrammatic sketch of characteristic points of wheel groove

图中,D1和D4为轮槽两侧切口开始处的倒角边缘;D2,D3为槽底圆弧的起点、终点;D5,D6为槽间边缘直线段的起点、终点;R 为槽底圆弧拟合半径;C 为圆心与槽间边缘的距离;L1和L2分别为与槽底拟合圆相切的直线。L1和L2分别经过D2和D3,这2条切线的夹角即为轮槽角度γ。通过MatLab 的polyfit 函数进行线性拟合[10],求解出各轮槽边缘经过D5和D6的直线方程,通过圆方程拟合计算出槽底圆弧曲率半径和圆心位置。得到的轮槽槽间边缘直线段拟合直线方程为

式中:h 为轮槽轴向坐标;w 为轮槽径向坐标。

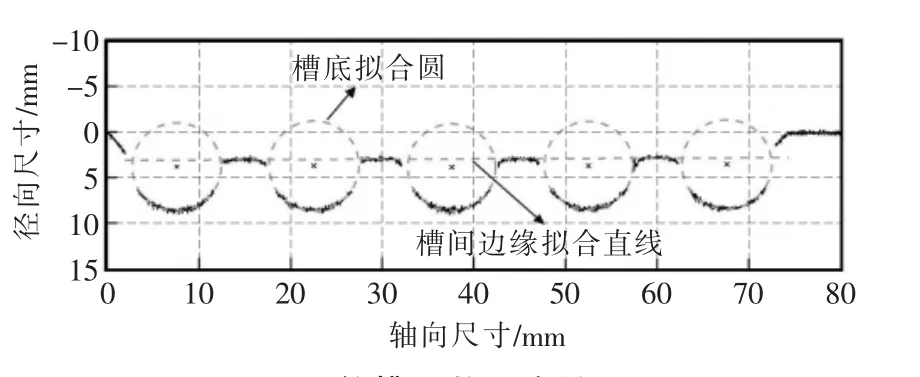

槽间边缘直线和槽底圆拟合结果如图9所示,拟合圆对应的圆心坐标及半径的计算结果见表1。

图9 轮槽形状拟合结果Fig.9 Shape fitting results of wheel grooves

表1 槽底圆拟合结果Tab.1 Fitting results of groove bottom circle

4.3 计算轮槽几何参数

根据点到直线距离关系,计算出各轮槽节圆圆心(x0,y0)与式(4)中槽间边缘直线的距离C 为

式中:k 为槽间边缘直线斜率;b 为槽间边缘直线在径向位移轴上的截距。进一步计算出槽底与槽间边缘距l 为

则轮槽节圆直径D1为

式中:D0为轮槽外圆直径。假设,图8中槽底圆弧起点和终点坐标分别为点D2(X2,Y2)和点D3(X3,Y3),则可通过切线L2和L3的斜率计算出

式中:γ 为轮槽角度,弧度。

在此,所检测曳引轮的外圆直径为340 mm,该曳引轮匹配使用的钢丝绳直径dw为8 mm,节圆直径与钢丝绳直径之比(D1/dw)为r。根据式(5)~式(8)计算出各轮槽几何特征参数,具体结果见表2。

表2 轮槽几何参数Tab.2 Wheel groove geometric parameters

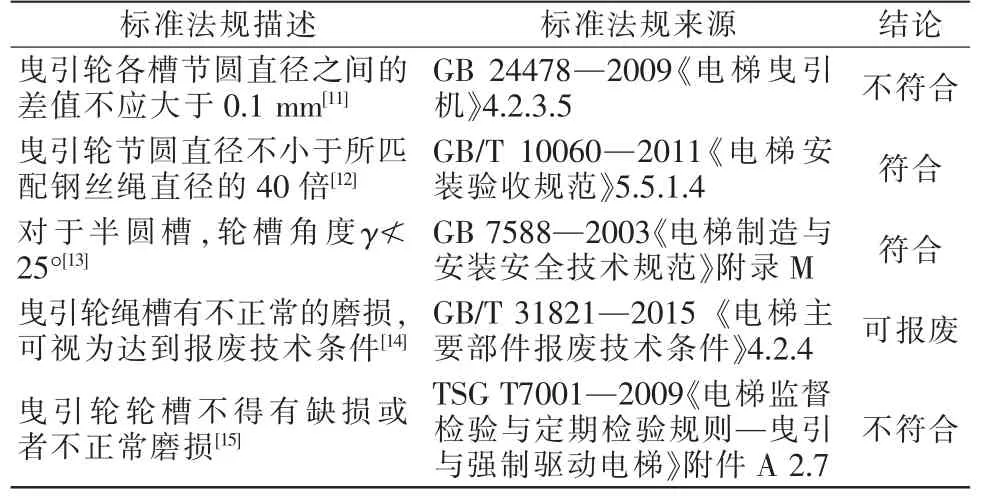

根据各轮槽的l 值来分析轮槽不均匀磨损程度,可知第3 个轮槽磨损最严重,对应的D1,r 和γ最小; 第3 个轮槽与第5 个轮槽的D1之差最大,为0.66 mm。根据轮槽几何参数,并参考电梯检验规程和相关标准,可对曳引轮轮槽磨损状况进行评估,评估结果见表3。

表3 轮槽磨损状况的评估Tab.3 Wheel groove wear assessment

5 结语

在此提出了基于激光位移传感原理的曳引轮轮槽几何参数检测方法,开发了曳引轮轮槽检测装置。具体开发测试了该装置主电机和副电机控制电路,开发出上位机电机控制软件;将激光位移传感器扫查的电压信号转化为轮槽轮廓数据,通过特征点提取和曲线拟合方法,求解出轮槽槽间边缘直线拟合方程和槽底圆拟合方程。对某半圆形轮槽曳引轮进行了轮槽几何特征尺寸检测,并分析评估了轮槽的磨损状况。具体计算出各轮槽的轮槽角度、节圆圆心与槽间边缘距、槽底与槽间边缘距、节圆直径等参数,参考电梯检验规程和标准,可知该曳引轮存在节圆直径差超标和不正常磨损现象。