顺北油田超深小井眼水平井定向钻井技术

孙明光

(1页岩油气富集机理与有效开发国家重点实验室 2中国石化石油工程技术研究院)

顺北油田属特深层断溶体油藏,地质构造复杂,储层预测难。鉴于中短半径水平井造斜率高、靶前位移短的技术特征和周期短、效率高、成本低的工程优势,顺北油田多采用超深小井眼中短半径水平井的方式进行开发以实现高效沟通储集体[1-3]。

该油田储层埋藏深约7 500 m,以四开井身结构为主,其中四开井段为定向井段,井眼尺寸多为Ø120.65 mm或Ø149.2 mm。储层埋藏超深、井眼尺寸小的井筒特征给中短半径水平井的轨迹控制带来了一系列的技术难题:摩阻/扭矩大,轨迹控制难度高、螺杆钻具造斜能力预测难导致与设计轨迹匹配度低、高温环境下随钻测量仪器故障率高等[4]。

为此,笔者从井身结构与定向钻井的适用性评价及优化、井身剖面与钻具组合协同优化、降摩减阻技术方案编制和高温随钻测量技术方案配套等方面展开了研究,以期为提高顺北油田超深小井眼水平井定向钻井效率,加快顺北油田勘探开发进度提供技术支撑。

一、定向钻井技术难点

1. 摩阻/扭矩大、工具面调控难度高、井眼轨迹控制难度高

以SBP1H井为例,该井钻进至井深8 304 m时扭矩骤增至24 kN·m,转盘蹩停,上提钻具摩阻达300 kN,下放摩阻达280 kN。由于摩阻/扭矩大的原因,部分井平均调控工具面时间约为2~3 h,不仅影响纯钻时效,还影响定向效果,导致实钻造斜率难以满足设计要求。

2. 螺杆钻具造斜能力与设计轨迹匹配度低

顺北油田超深中短半径水平井设计造斜率通常为(18°~24°)/30 m,定向钻进中使用大弯角螺杆(>1.75°),此类螺杆钻具无法进行复合钻进,造斜率调整范围窄,若螺杆钻具造斜能力与设计轨迹不匹配,则需起下钻更换钻具组合,顺北油田超深井四开平均起下钻时间在50 h以上,频繁起下钻更换钻具组合会严重影响钻井周期。

3. 高温随钻测量仪器故障率高、误码率高

超深、小尺寸的井筒特征导致井底循环温度高、钻井液介质传递压力不稳定,易造成高温随钻测量仪器故障率、误码率高。

二、定向钻井技术方案

针对上述定向钻井技术难题,从井身结构与定向钻进适用性评价和优化、井身剖面与钻具组合协同优化设计、降摩减阻技术方案制定和高温随钻测量技术方案配套等四个方面开展了技术攻关。

1. 井身结构与定向钻井适用性评价及优化对策

1.1 井身结构与定向钻井适用性评价

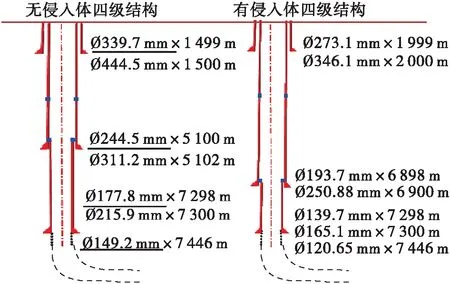

顺北油田超深中短半径水平井以四开井身结构为主。根据桑塔木组是否发育火成岩侵入体,形成了两类井身结构,若发育有火成岩侵入体,则四开定向井眼尺寸为Ø120.65 mm;若无火成岩侵入体,则四开定向井眼尺寸为Ø149.2 mm,如图1所示[5-6]。

Ø120.65 mm井眼摩阻值较Ø149.2 mm井眼平均高17%以上,井底循环温度较Ø149.2 mm井眼高10℃以上,仪器故障次数较Ø149.2 mm井眼多370%,平均机械钻速低36.1%,钻进周期高60.5%。

图1 顺北油田常用四开井身结构示意图

1.2 井身结构优化对策

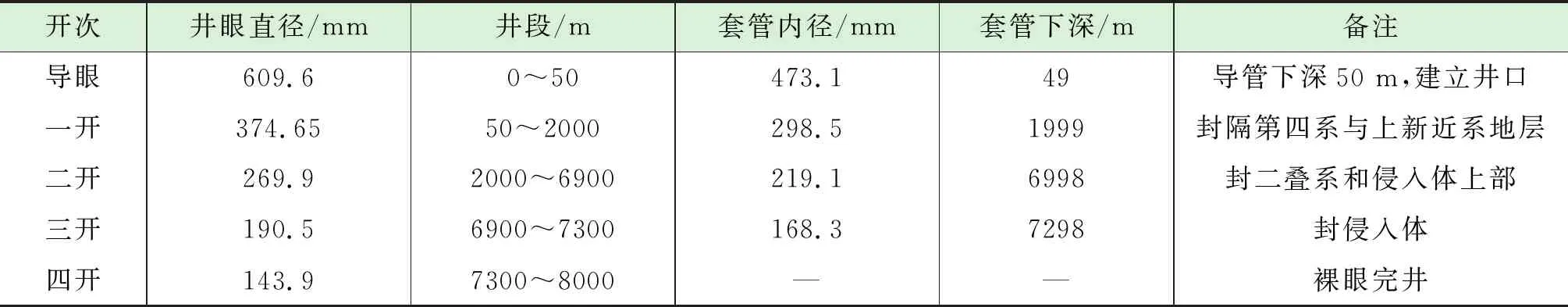

顺北油田有侵入体超深井井身结构优化方案:在各开次井身结构下深不变的前提下,扩大各开次的井眼尺寸,将一开井眼由Ø346.1 mm调整为Ø374.65 mm,二开井眼由Ø250.88 mm调整为Ø269.9 mm,三开井眼由Ø165.1 mm调整为Ø190.5 mm,最终将四开定向井眼由Ø120.65 mm调整为Ø143.9 mm,如表1所示。目前该套井身结构方案已推广应用7口井,仪器故障率降低31.4%。

表1 顺北油田有侵入体井身结构优化设计方案

2. 井身剖面与钻具组合协同优化

2.1 井身剖面优化方案

顺北油田超深小井眼水平井的设计剖面多采用单增剖面,设计造斜率(18°~24°)/30 m。该类单增剖面在实际施工中有一定局限性:①若螺杆钻具造斜能力不满足设计要求,需更换螺杆钻具,增加起下钻次数;②造斜段与水平段无法有效连续施工,造斜段所用螺杆钻具无法用于水平段;③定向井段滑动比例高,井眼曲率大,既影响定向效率,还易造成高摩阻/扭矩[7-8]。

优化设计思路:针对现有剖面存在的问题,采用“高+低”双增剖面的轨道设计方案,将定向井段调整为高造斜率井段+低造斜率井段。

该剖面具有以下优点:①高造斜率井段设计造斜率为(18°~24°)/30 m,设计段长为80~120 m,在现有工程条件下,可一趟钻完成高造斜率井段;②低造斜率井段设计造斜率(4°~8°)/30 m,尽量利用地层自然增斜率,提高复合比例;③保证了造斜段与水平段施工的连续性,低造斜率井段可根据工程实际选用1.25°/1.5°螺杆施工,完成低造斜率井段施工后,继续进行水平段钻进;④全井段提高复合比例,降低了平均井眼曲率,有助于降摩减阻。

2.2 基于剖面特征的螺杆优选方案

造斜能力是评价螺杆钻具工作性能的关键指标之一,也是优选螺杆钻具的主要参照依据。本文在预测螺杆造斜率能力时采用平衡趋势法评价螺杆钻具造斜能力,为优选螺杆钻具提供理论指导。该方法的基本思想为:造斜过程的实质是钻头与地层的相互作用并趋于平衡的过程,即当钻进趋势方向与实际钻进方向相同时,对应的井眼曲率即为螺杆钻具的造斜率,此时钻进趋势角的计算公式为:

(1)

其中:w1=k11s1+k21s2+k31s3;

w2=k12s1+k22s2+k32s3;

w3=k13s1+k23s2+k33s3;

s1=IbIrcosαf+Ir(1-Ib)cosAafcosαa;

s2=IbIrcosβf+Ir(1-Ib)cosAafcosβa;

s3=IbIrcosγf+Ir(1-Ib)cosAafcosγa。

通过判断钻进趋势角与初步给定井眼曲率K值的大小,可逐步归算出螺杆钻具的实际造斜率。

根据螺杆钻具造斜能力预测结果,结合各定向井段设计要求,螺杆钻具推荐使用方案为:

(1)在(0°~20°)/30°初始增斜段推荐螺杆弯角2.5°、2.75°,单弯单扶钻具组合,预测螺杆钻具造斜率在(18°~25°)/30 m。

(2)在20°/30°~65°/75°高造斜增斜井段,推荐螺杆弯角范围为1.75°~2.5°,预测螺杆钻具造斜率在(15°~22°)/30 m。

(3)在65°/75°~90°稳斜段,推荐螺杆弯曲弯角1.25°、1.5°,其中自然增斜段推荐单弯单扶正钻具组合、水平段推荐单弯双扶钻具组合。

3. 降摩减阻技术方案

针对顺北油田超深小井眼水平井摩阻/扭矩大、轨迹控制难度大的问题,制定了下述降摩减阻技术方案。

(1)选用聚磺混油钻井液,利用该钻井液良好的润滑性降低摩阻,建议含油量在8%以上。

(2)把控混油时间,建议在滑动定向钻进前2~4 h适当提高混油比例,建议提高幅度1%~2%,具体需根据实钻摩阻情况调整,以进一步降低滑动钻进时摩阻值。

(3)采用不带稳定器的简化柔性钻具组合,减小钻具与井壁的接触面积,以降低摩阻。

4. 高温随钻测量技术配套方案

4.1 顺北超深小井眼水平井井筒温度场分布规律

利用井筒温度场计算模型分析了井底循环温度与循环时间、排量的关系计算结果表明:

(1)Ø143.9 mm井眼循环降温幅度12℃~18℃,Ø149.2 mm井眼循环降温幅度15℃~20℃,与实测数据基本一致。

(2)在井底循环时间超过2 h后,井筒内循环温度趋于稳定。

(3)提高排量有助于强化循环降温效果,每提高1L/s的循环排量可提高降温效果2℃~3℃。

4.2 提高仪器可靠性的仪器优选及循环降温技术措施

基于上述分析结果,制定了提高仪器可靠性的仪器优选及降温技术措施:

(1)地层静止温度<175℃且循环温度<165℃,推荐使用APS-Sureshot和贝克休斯-NaviTrak的高温仪器。

(2)地层静止温度>175℃且循环温度>165℃,建议引进耐200℃高温MWD仪器。

(3)建议下钻出套管50~100 m进行循环降温,建议循环降温排量较钻进排量提1~2 L/s,循环时间不低于1 h。

4.3 降低仪器误码率的配套技术措施

针对顺北油田使用率较高的APS高温随钻测量仪器,制定了提高仪器准确率的配套技术措施:

(1)建议将仪器阀头间隙调小一个等级,调整后脉冲幅值在0.7 MPa以上,误码率低于7%,压耗增加在0.5 MPa以内。

(2)Ø120.65 mm井眼推荐间隙尺寸0.027~0.034 mm,Ø143.9 mm井眼推荐间隙尺寸0.030~0.036 mm,Ø149.2 mm井眼推荐间隙尺寸0.030~0.038 mm。

三、现场应用分析

上述研究形成的顺北油田超深小井眼水平井定向钻井集成方案在顺北X-8H井(四开井眼尺寸Ø149.2 mm)和顺北X-O7H井(四开井眼尺寸Ø143.9 mm)等井开展了现场应用,取得了显著的提速效果。

1. 顺北X-8H-四开井眼尺寸Ø149.2 mm

1.1 基本情况

SBX-8H井是西北油田分公司部署在塔里木盆地顺托果勒低隆北缘的一口四开结构短半径水平井,设计造斜点7 475 m,设计完钻井深7 814.14 m,该井采用四开井身结构,四开井眼尺寸为Ø149.2 mm。

1.2 试验效果

井身剖面优化:顺北X-8H井实际完钻井深7 844.48 m,入靶井深7 818.21 m,靶心距仅0.59 m,采用“高+低”双增剖面,不仅可提高机械钻速,还有助于提高轨迹控制精度。

钻具组合优选:该井高造斜率井段为7 475~7 575 m,井斜变化3°~78°,使用单弯单扶螺杆钻具,螺杆弯角为2.5°,实钻造斜率24.3°/30 m。该段使用2趟钻,较邻井平均减少1.8趟,平均机械钻速2.73 m/h,较邻井平均提高68.55%,平均钻进周期6.65 d,较邻井平均缩短36%。低造斜率井段和水平段井段为7 575~7 816.42 m,井斜变化78°~90°,使用单弯双扶螺杆钻具,螺杆弯角为1.5°。该段使用1趟钻,较邻井平均减少3.1趟,平均机械钻速4 m/h,较邻井平均提高7.22%,平均钻进周期6.69 d,较邻井平均缩短60%。

高温仪器配套:四开井段循环排量为15~17 L/s,井底循环温度约为150℃~155℃。配套选用APS抗175℃高温仪器,配套强制解码工具箱,阀头间隙调整尺寸为0.034 mm,高温仪器工作正常,无故障。

降摩减阻技术方案:选用聚磺混油钻井液,平均混油比例量为8%;滑动定向钻进前2 h将混油比例提高到10%,四开滑动定向钻进摩阻在15 t以内。

试验效果:该井平均钻速3.43 m/h,较邻井提高21.2%,四开钻进周期11.91 d,较邻井缩短44.99%。

2. 顺北X-O7H-四开井眼尺寸Ø143.9 mm

2.1 基本情况

顺北X-O7H井是西北油田分公司部署在塔里木盆地顺托果勒低隆北缘的一口四开结构短半径水平井,设计造斜点7 695 m,设计完钻井深8 413.91 m,该井采用四开井身结构,四开井眼尺寸为Ø143.9 mm。

2.2 试验效果

井身剖面优化:顺北X-O7H采用“高+低”双增剖面,高造斜率井段7 695~7 813 m,实钻造斜率为(18°~20°)/30 m;低造斜率井段7 813~7 853 m,实钻造斜率为(6°~8°)/30 m,较邻井定向进尺减少9.3%。

钻具组合优选:该井高造斜率井段使用2.25°单弯单扶螺杆钻具;低造斜率井段和水平段井段使用1.5°单弯双扶螺杆钻具,整体较邻井平均减少1.1趟。

高温仪器配套:四开井段循环排量为12~14 L/s,井底循环温度约为155℃~160℃。配套选用APS抗175℃高温仪器,配套强制解码工具箱,阀头间隙调整尺寸为0.032 mm,高温仪器工作正常,无故障。

降摩减阻技术方案:选用聚磺混油钻井液,平均混油比例量为9%;滑动定向钻进前2 h将混油比例提高到11%,四开滑动定向钻进摩阻在17 t以内。

试验效果:该井平均机械钻速2.93 m/h,较邻井提高11.4%。

四、结论

(1)通过评价现有井身结构与定向钻井的适用性,明确了井身结构设计参数影响轨迹控制的主控因素-四开定向井眼尺寸;给出了综合考虑地层特征(含侵入体)与定向施工特点的井身结构优化方案。

(2)协同优化设计了井身剖面和钻具组合,采用“高+低”双增剖面,可充分利用地层自然增斜率,实现既提高复合比例,又减少因造斜率与螺杆钻具不匹配造成的额外起下钻。

(3)超深小井眼短半径水平井施工过程中仍存在缺乏具有自主产权的高温配套设备,四开定向井段仍有进一步提速空间,水平段钻进风险评估技术体系不完善等问题,建议开展持续的技术攻关。

——以塔里木盆地顺北区块S7井为例