环丙基甲基酮的合成研究进展

刘文华, 栗秀萍*

(1. 中北大学 化学工程与技术学院,山西 太原 030051; 2. 山西省超重力化工工程技术研究中心,山西 太原 030051)

随着广谱抗菌药环丙氟哌酸类药物应用的日益增多[1],合成此类药物的中间体需求与日俱增。环丙基甲基酮(CPMK)作为合成环丙氟哌酸类药物不可或缺的中间体,重要性日益显著。此外,CPMK也是合成抗艾滋特效药依法韦仑[2-3]、绿色农药嘧菌环胺[4-5]以及植物生长调节剂环唑醇[6]的重要中间体。在香料酮中[7-8],CPMK无论直接作为香料,还是作为合成香料的中间体,都占有重要地位。

CPMK的合成历史已有130余年。1886年,Perkin[9]通过乙酰环丙烷羧酸的热分解制备CPMK。然而,由于原料难得,该合成方法未得到广泛应用。随后,逐渐诞生了种类繁多的合成方法,按原料可分为酮类、酯类、醇类及呋喃类有机物等4种路线。

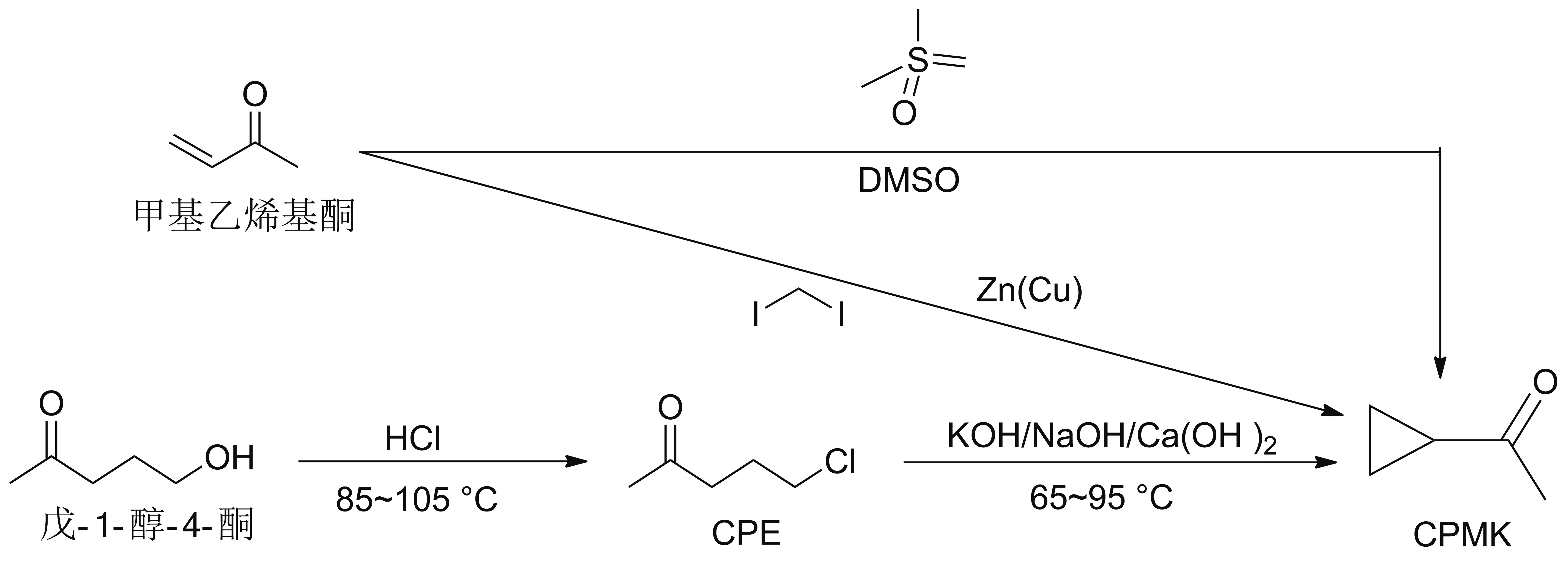

Scheme 1

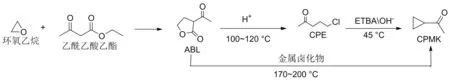

Scheme 2

1 环丙基甲基酮的合成

1.1 以酮类有机物为原料合成环丙基甲基酮

合成CPMK中以酮类化合物为原料的路线见Scheme 1。 Marie[10]以甲基乙烯基酮为原料,与二碘甲烷在锌铜偶的存在下发生Simmons-Smith反应,在甲基乙烯基酮的双键上引进亚甲基形成环丙基甲基酮,产率为50%。 Simmons-Smith[11]反应是一种有效的制备环丙烷衍生物的反应,但由于甲基乙烯基酮的位阻较大,减慢了反应速度,导致了收率较低,且此类反应较剧烈,不易控制。叶立德[12]作为有机合成中重要的活泼中间体,也可用于制备环丙烷化合物[13-14]。Toda[15]以甲基乙烯基酮为原料,二甲基亚砜作溶剂,利用硫叶立德的强亲核性制备CPMK。硫叶立德一般在低温下反应,条件温和,但硫叶立德为活泼亲核试剂,在生成环丙烷化合物的同时,还会有环氧化物的生成,收率不高。

Meshcheryakov[16]提出以戊-1-醇-4-酮为原料合成CPMK。先用戊-1-醇-4-酮和盐酸在85~105 ℃下合成5-氯-2-戊酮(CPE),产率为76%,再在65~95 ℃下,用CPE和氢氧化钾制备CPMK粗品,干燥后蒸馏得到纯品CPMK,产率95%。 CPE分子内次亚甲基上的氢具有酸性,在碱的作用下脱氢形成负碳离子,带卤原子的碳原子可与该碳原子形成三元环,生成的副产物为盐和水,清洁无毒,产率较高。近年来,程捷等[17]改进了Meshcheryakov的方法,在用碱环化CPE时,将原来的氢氧化钾替换为碱石灰或氢氧化钠,降低了成本,经减压精馏得到纯品CPMK,产率为90%左右。

刘娟[18]直接以CPE为原料,经氢氧化钠碱化环合,在蒸馏装置中精制得CPMK,产率超过90%。用螺旋推进式搅拌桨代替以往的锚式搅拌桨,使反应物料充分混合,大大提高了反应速率,并顺利应用于工业生产,直接以CPE为起点也减少了副产物的生成,利于后期分离提纯。

1.2 以酯类有机物为原料合成环丙基甲基酮

以酯类化合物为原料合成CPMK的路线见Scheme 2。 1990年,杨季秋[19]采用乙酰乙酸乙酯和环氧乙烷为起点制备出2-乙酰基丁内酯(ABL),使之在酸性条件下开环生成CPE,随后在相转移催化剂ETBA存在下环合制得CPMK,用碳酸钾和无水氯化钙萃取后,常压分馏得纯品CPMK,产率为84%。

以ABL为起点的合成路线包括两种,一种是Hunston[20]和崔峰巍等[21]的一步合成法,在金属卤化物或季鏻卤化物存在下,将ABL连续引入170~200 ℃的反应容器中,并连续蒸馏出CPMK粗品,再转入精馏塔先高塔分流,然后进行常压精馏得到高纯度的CPMK,产率为97%左右,卤化物在该过程中被回收和再循环。另一种是Caffaro,牛纪凤等[22-23]提到的两步合成法,先将ABL与盐酸在100~120 ℃下反应约1 h后,再在45 ℃下引入氢氧化钠作为环丙基成环的催化剂,制备CPMK粗品,碳酸钾萃取后,经精馏得纯品CPMK,产率为95%。以ABL为起点制备CPMK,合成路线较短,便于反应控制,得到的产物纯度较高,但ABL市场价格只比CPMK低5000元/吨,经济效益不明显。

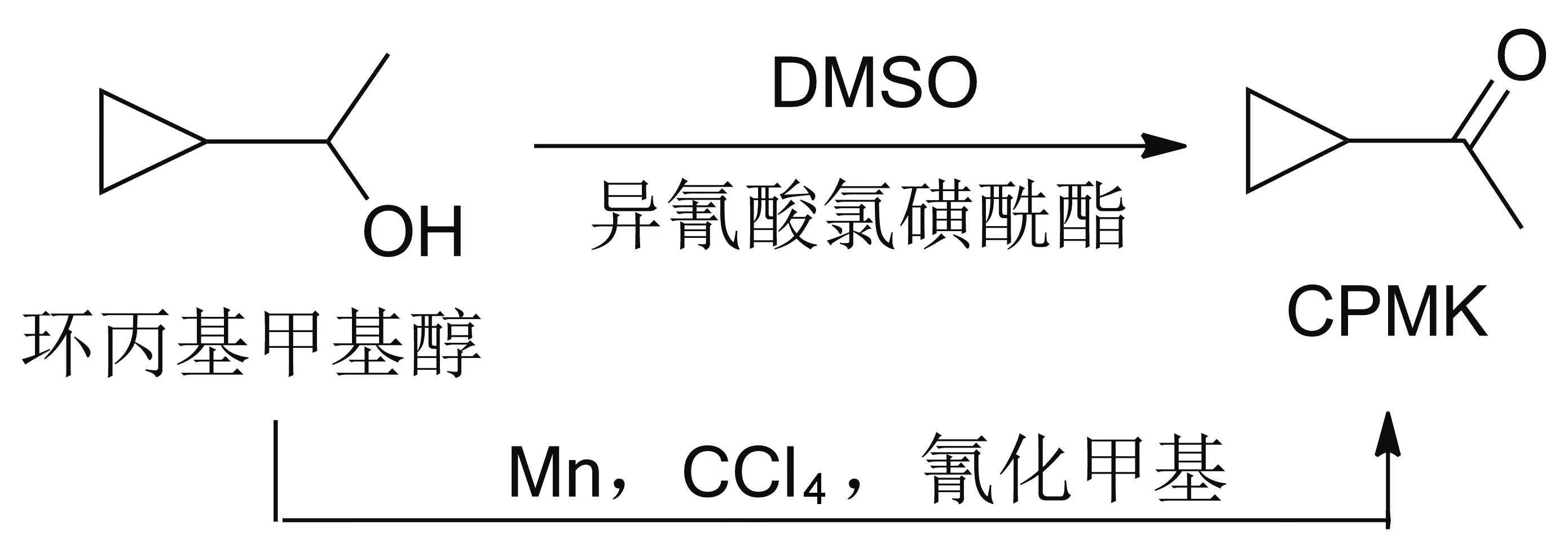

Scheme 4

1.3 以醇类有机物为原料合成环丙基甲基酮

以环丙基甲基醇为原料的合成路线包括两种(Scheme 3)。 (1)Tidwell等[24-25]用二甲基亚砜作溶剂,环丙基甲基醇和异氰酸氯磺酰酯反应生成CPMK,产率为70%。该方法一步合成,条件温和,但产率低,且反应中用到的溶剂二甲基亚砜具有血管毒性和肝肾毒性,不利于工业化应用。(2)以环丙基甲基醇为原料[26],四氯化碳为反应溶剂,金属锰作催化剂,与氰化甲基在常温下反应得到CPMK,产率为82%。此法涉及剧毒类物质氰化甲基,毒性强,小剂量摄入即可致死,不具备工业应用价值。

Scheme 3

1.4 以呋喃类有机物为原料合成环丙基甲基酮

在以呋喃类有机物为原料合成CPMK的路线中(Scheme 4),直接或间接都用到了2-甲基-4,5-二氢呋喃(DHMF)。 1959年,Armitage[27]通过四氢糠基溴的脱溴化氢制备了四氢-2-甲基呋喃,而烯烃通过加热或酸很容易异构化成DHMF,在425~475 ℃下,两种化合物重排为CPMK,但在更高温度下(475~525 ℃),CPMK会进一步转化为甲基丙烯基酮。因此需要注意控制反应温度。

Nefedov[28]在1978年发现,戊-1-醇-4-酮在脱水后通常得到DHMF,而DHMF在350~450 ℃下,在含有Cr, Ba, Cu, Ni, Co, Mo和Al氧化物及Ca(OH)2混合物的催化剂上异构化形成CPMK。采用DHMF制备CPMK一步合成,经历的反应历程少,反应时间短,但反应温度高,且DHMF在酸存在下会与亲核试剂反应,得到高沸点加成产物,引入新的杂质,造成CPMK分离提纯困难。

吴宇民采用2-甲基呋喃为原料,先加氢催化合成DHMF,再与盐酸进行开环氯化反应转化为CPE,最后在强碱水溶液中通过环合反应生成CPMK。该方法反应条件温和,安全环保,其中,加氢催化剂、馏分、盐酸可循环使用,大幅度降低了生产成本,但反应步骤较为复杂。2017年,吴宇民[29]在用2-甲基呋喃制得DHMF后,再以阳离子交换树脂或磺酸树脂为异构化催化剂,在10~100 ℃下,由DHMF经异构化反应得到CPMK粗品,精馏制得纯品CPMK,产率达68.8%。该方法不再产生中间体CPE,简化了反应流程,缩短了生产周期,降低了能耗。

1.5 合成环丙基甲基酮的其他方法

1977年,Sakurai H[30]采用3-丁烯基硅烷和酰氯制备CPMK,在-78 ℃下,向酰氯和四氯化钛的混合物中缓慢加入3-丁烯基硅烷的无水二氯甲烷溶液,搅拌水解后用乙醚萃取,最后从乙醚萃取液中分离出CPMK。 Sakurai H所用的原料不常见,-78 ℃低温增加了能耗,且副产物众多,只适合在实验室小试。

1992年,Kanai[31]以乙酰氯为原料,与环丙基三甲基硅烷反应制备CPMK的方法,产率为60%。该方法的起始原料乙酰氯来源广泛,但是高度易燃,且遇水反应剧烈,不具备工业化可行性。

2007年,武祥龙等[32]以邻苯二胺和环丙基甲酸为原料,以多聚磷酸(PPA)为催化剂,在微波辐射下合成了环丙基苯并咪唑,用碘甲烷季胺化得到环丙基苯并咪唑盐,通过苯并咪唑盐与Grignard试剂加成后水解反应制备CPMK粗品,用乙醚或苯萃取,无水MgSO4干燥过夜,蒸馏后再用0.074 ~0.049 mm的硅胶柱纯化得CPMK,产率为67%。该方法所得的副产物二甲基邻苯二胺还可以转变为中间体苯并咪唑盐可被循环使用,提高了原料利用率,符合绿色化学的发展方向,但反应路线较长,工艺复杂,导致后期分离提纯时副产物众多,总收率低。

2 环丙基甲基酮的分离

合成CPMK的常用方法是以CPE或ABL为起点,在一定条件下生成CPMK,分离提纯时除了未反应完全的CPE或ABL,常伴有大量低沸点有机萃取剂、废酸水、废碱水、固废残渣及DHMF等各类副产物。

2.1 DHMF的分离

Kleemiss[33]通过蒸馏除去DHMF。然而,该方法需要具有高分离效率的精馏塔。Manfred[34]提供了一种从CPMK反应产物中分离DHMF的方法,即向含有CPMK、DHMF及酸催化剂的反应产物中加入醇,水或水/醇混合物,并使DHMF与其在10~80 ℃下反应,经蒸馏纯化后,有效获得GC纯度>99%的CPMK初始馏分,该方法在技术上简单有效且可安全处理分离的副产物。

2.2 未反应完全物及低沸点有机萃取剂的分离

由于CPMK和未反应完全物及低沸点有机萃取剂之间的沸点差异很大,通过简单的精馏就能很好的分离。为了最小化CPMK-ABL或CPMK-CPE分离的能量消耗,常常需要过程模拟以优化蒸馏塔的操作条件。2017年,Wang[35]测量了CPMK-ABL二元系统的气液平衡数据,表明在测量的压力下CPMK-ABL系统中没有共沸物。此外,Wang还测量了CPMK-ABL和CPMK-CPE的密度和粘度,基于这些数据计算过量摩尔体积和粘度偏差,用于关联CPMK-ABL和CPMK-CPE混合物的Redlich-Kister方程的系数,为CPMK-ABL或CPMK-CPE精馏塔的过程模拟提供了热力学数据。

2.3 水的分离

CPMK-H2O体系为难分离近沸体系,对于恒近沸有机水溶液体系,用无机盐作盐析剂分离是一种行之有效的分离方法,有重要的工业应用背景。CPMK-H2O难分离近沸体系一般用合成CPMK过程中对应的无机盐作盐析剂萃取分离,如Nefedov用K2CO3,杨季秋和牛纪凤用K2CO3和无水氯化钙,都取得了良好的效果。

经过百年来科学家们的研究,CPMK的合成方法已经取得一定进步。在以酮类、酯类、醇类及呋喃类有机物为起点合成CPMK中,应用最广泛的是CPE及ABL,其生产周期较长,生产过程中还会产生大量废酸水、废碱水、固废残渣,腐蚀设备,增加分离能耗。如何缩短反应周期和降低分离提纯的能耗成了生产中的技术难题,其中,新型高效的大规模分离纯化方法将是研究热点,采用膜分离技术、超重力精馏技术及萃取耦合精馏技术或将成为未来分离提纯CPMK的研究方向。