数控车床主轴热特性测试分析

王 莹

(辽宁装备制造职业技术学院,辽宁 沈阳 110161)

在实际的数控车床加工中,一些误差例如原始误差、控制系统误差等,都会导致实际加工质量大大下降[1]。其中,以主轴系统热特性对加工精度影响最大,下文以CAK3675经济数控车床为例进行热特性测试分析。

1 热特性理论

产生机理:车床热误差会导致刀具及工件位置偏移,降低加工精度[2]。若车床主轴高速旋转,热量将以传导、对流、辐射方式传递,这种热量变化都会导致主轴升温的,其升温速度并不完全相同,就会导致部分零部件热变形变化严重。主轴的前后端轴承热变化,以及其他热源变化,都会导致主轴发生偏移变化,进而发生径向弯曲[3]。

2 测试实验

2.1 实验工况

冷态数控车床进行实验,为确保实验数据准确,12h前就静置车床,停止使用,为实验准确性提供支持。具体测试中,测量温度上升,以专业的FLIR热成像仪将变化展示出来,测试得到的数控车床主轴轴承及不同热源的实际温度,了解其温升变化。CAK3675车床主轴转速可达3000-4000r/min,为确保车床高速运行安全,对各个时间更好比对,温升实验中,仅以2000r/min转速实验,实验持续3h,环境初始温度为4℃。

2.2 主轴系统温升结果

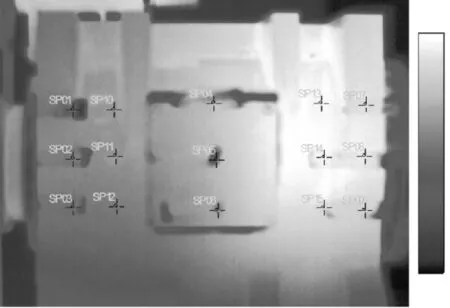

图1

主轴系统温升如图1所示,其最高温度达到219℃,最低温度为56℃。

测试结果表示,主轴以2000r/min持续运转3h后,发现温度发生变化并不明显,主轴实际运行较稳定,加工精度有所保障。但是,主轴前轴承端最近实验点--SP14在3h持续工作中温度达到最高,温度为21.398℃。

2.3 主轴系统热变形结果分析

对主轴热变形进行试验,是分析主轴正常工作状态下,是否发生热位移,观察其变化。例如,在热变形中观察到车床不同方向线位移、热伸长、角位移等。在车床主轴设置φ=45mm,300mm长的检棒,约每1s后就记录一次数据。设置5个传感器,安装在机床X、Y、Z方向上,X、Y各安装两个传感器。

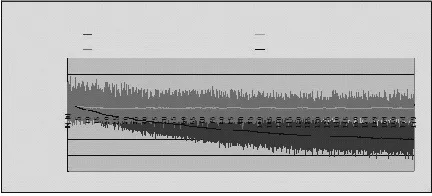

通过实验数据得出,数据车床以中等速度持续运行3h之后,其温度上升稳定。在整体实验过程中,主轴在X方向最大位移达到0.0307mm,最大角位移达到0.0101mm/150mm;而在Y方向最大线位移为-0.0406mm,最大角位移达到0.0016mm/150mm。主轴最大伸长达到0.0428mm。通过专业的米铱激光三角测量仪支持,将实验结果显示在显示屏上,得到车床升温中,主轴X及Y方向变形曲线图,如图2、图3。

图2 X方向主轴热变形变化

图3 Y方向主轴热变形变化

3 实验结果分析

通过研究,发现该数控车床主轴运行3h之后,发现主轴系统温度整体较为稳定。整体主轴箱的温度达到最高时,可为21.398℃,其温升为16.584℃。此外,主轴经过3h的持续运行后,受热达到最大热伸长,数据显示为0.0428mm,此时,机床主轴轴线发生过位移,X方向发生了-0.0307mm线位移,其角位移达到0.0101mm/150mm。而机床主轴在Y方向也存在最大线位移,数据显示为-0.0406mm,其角位移达到0.0016mm/150mm。对实验结果分析,发现在实验中,主轴检验棒发生位移,其向车床内部及上部偏移,其变形方向、大小如图4所示。

从上述分析发现,若数控机床主轴飞速旋转,主轴运转升温,主轴西方的床身起到对主轴的有效支撑,而主轴发生热变形后,则其箱将会逐渐向上倾斜。车床前后轴承位置温度存在差异,实验发现,主轴箱表面各点最大温差为4℃,实验表示,对应主轴箱前后的温度升温速度不一样,就会导致最终出现蛋白变形也不一样。其中,前轴承的发热较为迅速,则导致前方变形大于后端变形,主轴逐渐向上倾斜。此外,倾斜还受车床前后轴承预警力影响。

图4 主轴检验棒向车床偏移的方向及大小示意

4 结束语

综上所述,以米铱激光三角测量仪测量实验中车床主轴热位移变化,通过专业的设备实验分析,最终得到以下结论:一方面,温升上主轴及轴承摩擦产热,主轴轴承温度最高,且前轴承温度高于后轴承温度。热变形上,车床X、Y、Z都有位移,且以Y方向位移变化最为明显。

因此,在实际工作中强化车床进度时,应考虑到车床持续工作导致的主轴上移及倾斜。