汽车仪表板敲击异响仿真分析及优化

王亚超 郝耀东 李琦 宋睿

摘 要:在汽车异响问题中,内饰件异响占50%以上,其中仪表板异响问题约占汽车异响的25%左右。文章利用HyperMesh的SNRD模塊,结合瞬态响应分析方法对仪表板进行敲击异响分析。根据分析结果,利用HyperStudy的DOE方法,验证了异响边界相对位移与卡扣的相关性,并对仪表板的主驾下饰板进行了优化。文章预测了仪表板敲击异响发生的风险,为后期的敲击异响试验提供了参考,通过结构优化,消除了仪表板的一部分敲击异响问题。

关键词:仪表板;敲击异响;仿真分析;相对位移;相关性

中图分类号:U463.83+7 文献标识码:A 文章编号:1671-7988(2020)09-202-04

Simulation Analysis and Optimization of Rattle of Automobile Instrument Panel

Wang Yachao, Hao Yaodong, Li Qi, Song Rui

(CATARC(Tianjin)Automotive Engineering Research Institute Co., Ltd, Tianjin 300300)

Abstract: In the problem of automobile BSR, the interior parts BSR accounts for more than 50%, and the instrument panel BSR accounts for about 25% of the automobile BSR. The SNRD module of HyperMesh and the transient response analysis method are used to analyze the rattle of the instrument panel in this paper. According to the analysis results, using the DOE method of HyperStudy, the correlation between the relative displacement of the BSR boundary and the buckle is verified, and the trim panel under the driver's side of the instrument panel is optimized. In this paper, the risk of the instrument panel rattle is predicted, which provides a reference for the later rattle test. Through structural optimization, some rattle problems of the instrument panel are eliminated.

Keywords: Instrument panel; Rattle; Simulation analysis; Relative displacement; Correlation

CLC NO.: U463.83+7 Document Code: A Article ID: 1671-7988(2020)09-202-04

前言

随着汽车技术的提高,顾客对汽车舒适性的要求也越来越高,NVH性能是衡量汽车舒适性的重要指标,汽车异响也成为了影响汽车质量的重要因素。汽车异响是一种由低频振动(<100Hz)引起高频噪声(1kHz-8kHz)的振动,是汽车NVH问题的重要组成部分,主要是指在外力作用下,两个或多个部件表面发生了敲击或摩擦而发出的声音,也可能是由单个结构振动而产生的声音,包括Buzz,Rattle和Squeak,简称BSR。Rattle指敲击异响,由于零部件刚度不足、间隙不合理和装配不到位等问题产生的。Squeak指摩擦异响,由于零部件材料不兼容而造成不稳定的黏滑运动而产生的。

异响仿真分析是在设计阶段预测异响的一种重要手段,可以预测出由设计缺陷而引起的异响,仿真分析对象可以为关键零部件或整车系统。异响仿真分析方法可以分为间接法和直接法,间接法包括模态分析、刚度分析和传递函数分析;直接法就是在实际载荷条件下,计算零部件间的相对位移,将相对位移与零部件之间的间隙比较,分析发生异响风险的大小,并判断出异响边界的位置,直接法包括敲击异响和摩擦异响两种分析方法。Jens Weber提出了利用零部件间相对位移来预测异响的E-Line仿真分析方法[1]。北京希艾益科技有限公司的魏秋君利用模态分析和传递函数分析两种间接法对仪表板进行了仿真分析[2]。天津科技大学机械工程学院的俞云云利用直接法对汽车的车门进行了敲击异响仿真分析[3]。广汽汽车工程研究院的朱文斌通过增大安全带卷收器的安装点刚度,消除了安全带卷收器的敲击异响[4]。

目前异响的结构优化方案基本上是改变异响边界位置的结构,如增加限位筋和卡扣等,缺乏优化方案实施前的可信性,有可能造成时间上的浪费,达不到理想的优化结果。本文利用试验设计(Design of Experiment,简称DOE)分析方法,将卡扣刚度值作为设计变量,验证了卡扣刚度值对异响边界上节点对的相对位移的重要性,为更换卡扣类型、增加卡扣数量和改变卡扣结构等优化方案提供了数据支撑作用。

本文采用直接法利用整车模型对仪表板进行敲击异响分析。首先利用HyperMesh建立仪表板的有限元模型,利用SNRD模块创建载荷工况,在Optistruct中求解计算,将计算结果在HyperView中查看,并评估异响发生的风险,然后利用HyperStudy验证相对位移与卡扣刚度值的关系,最后对仪表板进行优化。

1 仪表板有限元模型的建立

仪表板主要包括仪表板本体、仪表板横梁、手套箱、仪表板饰板和仪表板盖板等。为使得仪表板敲击异响仿真分析的结果具有真实性,本文建立较精确的仪表板有限元模型,并将仪表板模型连接在内饰车身模型上。将仪表板的CATIA模型导入到HyperMesh中,首先进行几何清理,然后采用壳单元对模型进行网格划分,网格大小为3mm*3mm,网格总数为1025408。为保证网格的质量,还需对网格单元进行质量检查和修改。创建材料和属性,材料参数包括弹性模量E、泊松比NU和密度RHO等,属性参数为厚度T,并将各个材料和属性赋予相应的组件。创建连接单元,主要包括刚性单元RBE2和弹簧单元CBUSH,分别用于模拟螺栓和卡扣,卡扣刚度由试验测得,z向为1033N/mm,x向和y向均为516.5N/mm,建立完成的仪表板有限元模型如图1所示,将仪表板模型连接到车身上,完成模型搭建。

2 敲击异响仿真分析

打开HyperMesh的SNRD模块,将建立完成的整车模型和DTS文件导入,由于本文不做摩擦异响仿真分析,Materail Data文件可以选择默认文件。创建仪表板的主驾下饰板上的4条几何线,为生成E-Line,分别选择每条几何线对应的主、从组件,并设置生成E-Line的公差和E-Line上的节点对的距离。E-Line由主、从组件上的节点对组成,每个节点对上的节点之间由CBUSH单元连接,以垂直于主组件为z轴的局部坐标系为坐标系,z轴与两节点之间的连线的夹角越小,计算结果越精确。由于异响只关注0-80Hz,所以将模态瞬态响应分析的频率设置为0-80Hz,不必设置模态阶数。

根据实际的工况创建加载点和加载方向,本文以车身减震器的4个安装点为加载点,每个加载点对应3个方向x、y和z,设置加载类型为Enforced displacement,导入的时域激励路谱为绳索路激励。最后进行增量步和阻尼的设置,并定义响应输出为位移,导出文件在Optistruct中进行求解。

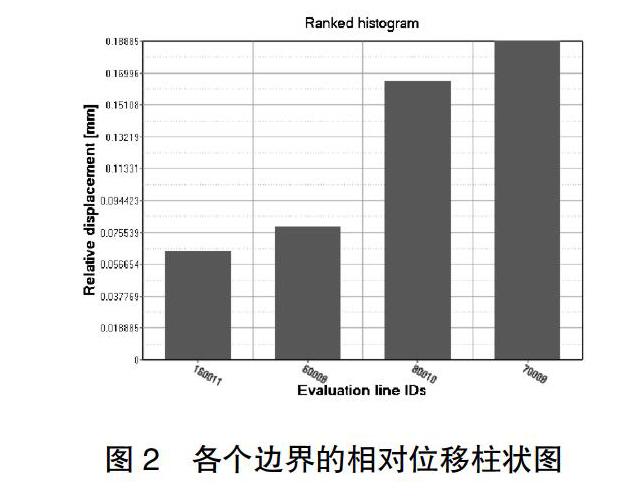

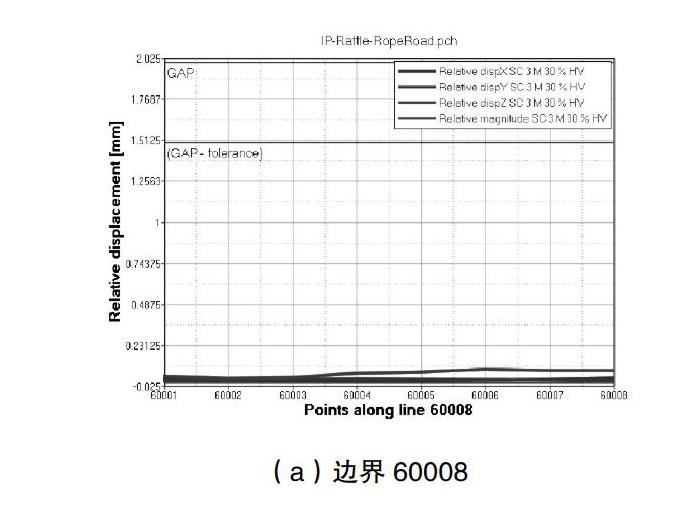

求解完成后,利用HyperView查看分析结果,在导入求解结果后,需设置统计计算的百分比,由于异响仿真分析的结果是两零部件之间节点对的相对位移,故在路谱激励下,一段时间内某节点对的相对位移越大,越容易发生敲击异响,所以需关注这段时间内较大的相对位移,将节点对在一段时间内的相对位移由大到小排序,选取位移较大的30%作为分析结果,各个边界的相对位移柱状图如图2所示。

从图2可以看出,每条边界相对位移的大小和排序情况,此图中相对位移是3个方向的相对位移。敲击异响只关注敲击方向的相对位移,即局部坐标系的z向。将边界在敲击方向的相对位移与DTS数据进行比较,观察是否存在可能发生异响的边界,各个边界的相对位移如图3所示。

根据每条边界的相对位移,找到边界上相对位移最大的节点对,得到最大相对位移,计算出异响发生的风险率,统计结果如表1所示。

将风险率按<1%,1%-30%,>30%划分为三类。风险率<1%,可认为无异响发生的风险;风险率在1%-30%之间,认为异响发生的风险较小;风险率>30%,认为异响发生的风险较大,所以需对异响风险率>1%的边界进行优化。由表1中的数据可知,只有边界80010的敲击异响风险率大于1%,只需对边界80010进行优化。

3 相关性分析

相关性分析是一种利用数值方法评价两个变量间关联程度的方法,变化区间为[-1,0]或[0,1],0代表随机相关,1代表完全线性相关,-1代表完全负线性相关。针对主驾下饰板的边界80010有发生异响的风险,可以分析主驾下饰板的弹性模量、结构形状和卡扣刚度等多个因素对异响边界相对位移大小的影响,可以利用HyperStudy的DOE方法对其进行验证。

由于模型较复杂、计算时间较长等原因,本文只对节点对相对位移与卡扣刚度值的相关性进行分析,敲击异响只关注z方向,故只将卡扣的z向刚度值作为变量。在HyperStudy中选取主驾下饰板的异响边界80010的两个节点对80002-81002和80006-81006,节点对上两节点的最大相对位移可表示为max(abs(v1-v2)),此相对位移表示在绳索路激励下的最大瞬时相对位移,与评价异响风险的相对位移有所区别。得到两节点对的相对位移与卡扣z向刚度值的线性相关性分析结果如图4所示。从图4中可以看出,两个节点对的相对位移与卡扣的z向刚度值均呈负线性相关,说明卡扣z向刚度值越大,边界上节点对的相对位移越小。

4 结构优化

针对汽车内饰件的异响问题,优化方案主要包括控制零部件间的间隙、进行隔断处理、强化结构、更换材料和可靠固定等[5]。吉林大学石建策重点研究了弹性模量对异响的影响,对仪表板的主要材料PP+EPDM-T20进行弹性模量修正,得到的仿真模态頻率及振型与试验频率及振型相一致,并将修正后的弹性模量用于仪表板的异响仿真分析中[6]。

针对主驾下饰板异响边界80010的相对位移与卡扣z向刚度值大小呈负线性相关的特性,可从更换刚度值较大的卡扣和增加卡数量两个方面对其进行优化。本文在边界80010的节点对80002-81002的附近增加一个卡扣,定义其x和y向的刚度值为516.5N/mm,z向刚度值为1033N/mm。再次对仪表板进行敲击异响仿真分析,得到边界80010的最大相对位移为0.10mm,风险率<1%,优化效果明显,优化后,可认为此边界已无异响风险。

5 结论

本文利用绳索路激励对仪表板的主驾下饰板下上的4条边界进行敲击异响仿真分析,根据分析结果得到了各个边界异响发生的风险率。验证了边界上节点对的相对位移与卡扣z向刚度值呈负线性相关的关系,得到了卡扣z向的刚度值越大,相对位移越小,增强了更换卡扣类型、增加卡扣数量和改变卡扣结构等优化方案的可靠性。对主驾下饰板上异响

风险率大于1%的边界80010进行了优化,使得优化后的边界消除了异响发生的风险。

参考文献

[1] Jens Weber and Ismail Benhayoun. Squeak & Rattle Correlation in Time Domain using the SAR-LINE? Method[C].SAE Paper, 2012- 01-1553.

[2] 魏秋君,宋凯,刘亚彬.仪表板异响分析[C]//2015中国汽车工程学会年会.2015.

[3] 俞云云,崔世海,李琦.汽车车门敲击异响分析[J].汽车实用技术, 2019(23):138-140.

[4] 朱文斌,许翔,田林等.汽车安全带卷收器异响问题的研究[J].汽车零部件, 2019(5):88-91.

[5] 段文君,侯宝树,杨新明.汽车内饰件异响问题诊断及设计优化[J]. 汽车工程师,2015(10):49-52.

[6] 石建策.汽车仪表板异响CAE分析技术研究[D].吉林大学, 2017.