基于安全带固定点强度的车身结构优化设计

张鹏 刘科志

摘 要:随着我国汽车行业的不断兴起,汽车的安全性已经得到了社会各界的重视。安全带是汽车安全防护系统中的重要装置,也是汽车中必须要具备的一项防护装置。我国的政府部门对汽车制造行业提出了明文规定,要求汽車在设计制造的过程中,必须要设有安全带。安全带的合理设置可以有效的提升汽车应用的安全性,减少汽车发生事故时候二次碰撞给汽车内部人员造成的危害,从而给汽车驾驶人员提供更加强力的安全保障。文章对安全带固定点强度的车身结构优化设计进行分析,并且提出了几点相关性浅见。

关键词:汽车安全性;安全带;车身结构设计

中图分类号:U463 文献标识码:A 文章编号:1671-7988(2020)09-154-03

Optimization Design of Body Structure Based on Seatbelt Fixed Point Strength

Zhang Peng, Liu Kezhi

( Kaliver (Shandong) Automotive Technology Co., Ltd., Shandong Rizhao 276800 )

Absrtact: With the rising of automobile industry in China, the safety of automobile has been paid attention to by all walks of life. Safety belt is an important device in automobile safety protection system, and it is also a necessary protective device in automobile. The government department of our country put forward the express stipulation to the automobile manufacturing industry, request the automobile in the design and manufacture process, must have the seat belt. The reasonable setting of seat belt can effectively enhance the safety of automobile application, reduce the harm caused by the second collision when the accident occurs, and thus provide more powerful safety guarantee for the automobile driver. The article holds the seat belt The strength of the body structure optimization design analysis, and put forward a few points of correlation.

Keywords: Car safety; Seat belt; Body structure design

CLC NO.: U463 Document Code: A Article ID: 1671-7988(2020)09-154-03

引言

安全带是汽车中必须要具备的重要装置,其设置的目的就是减少惯性对汽车驾驶人员造成的影响,在安全带的使用过程中,安全带可能会收到很强的力,所以,安全带的固定点必须要有足够的强度,可以承受足够的拉力。如果安全带固定点的强度不能达到标准,即使安全带的质量再好,也不能起到防护的需要。我国政府部门对汽车安全带设计非常的重视,已经把安全带固定部位的检测设立成强制性的检测项目。安全带固定点强度的提升可以从安全带结构、车身材料等多个方面来进行优化设计。下文对此进行简要的分析。

1 汽车安全带研究现状

在汽车的运行过程中,安全带的使用可以有效的提升汽车驾驶的安全性,给予汽车驾驶人员更强的安全驾驶体验。安全带的出现甚至早于汽车的出现,十八世纪的时候,欧洲的马车上就已经出现了带状的防护装置,这就是安全带的雏形。在汽车出现的初始时期,主要是使用皮带把汽车驾驶人员固定在汽车上,给汽车驾驶人员带来一定的防护功能。随着汽车行业的不断进步,汽车的结构也在不断的发生改变,汽车的速度在不断的提升,相应的,汽车出现事故的时候,事故的严重程度也逐渐的增加。在一九六八年的时候,美国政府部门首先做出了硬性规定,要求汽车上a必须要设有安全带,同时对安全带的固定强度也做出了数据规定。在当前的汽车设计制造领域,安全带的主要应用方式为三点式,这种安全带设计方式是由美国人发明的,三点式的安全带设计方式具有很强的防护能力,可以在汽车发生碰撞、翻滚的时候,有效的减少对汽车驾驶人员造成的伤害,根据调查发现,在超过半数的安全事故中,汽车驾驶人员受到的伤害得到了明显的降低,在一些严重的交通事故中,由于使用了安全带,汽车驾驶人员得以幸免。八十年代的时候,安全气囊在瑞典问世了,得到了非常广泛的应用,当时人们认为安全气囊的出现和应用,可以减少安全带的使用,但是在实际的应用过程中,人们发现安全带的重要作用是安全气囊所不可替代的。汽车在发生碰撞的过程中,由于受到惯性的作用,汽车驾驶人员自身具有很大的加速度,从而产生很强的冲击力,即使汽车装设有安全气囊,如果没有安全带的限制作用,也会给人体造成巨大的伤害。随着汽车制造行业的不断发展,安全气囊与安全带已经成为了汽车中不可缺少的重要防护设备,通过两者的搭配,给汽车乘员提供了更强的安全防护,有效的降低了交通事故中人员的伤亡。无论是哪种安全带,其固定点的强度必须要达到设计标准,可以承载一定的荷载,这样才能在发生意外事故的时候,充分的发挥出安全带的防护作用。

2 实车实验结果分析

根据我国政府部门提出的要求,采用CAE的方式对汽车安全带固定点进行仿真分析,建立一个仿真模型,增加对模型施加各种荷载,根据安全带及固定点受力的情况,来得出实验结果。通过这样的方式,为汽车安全带固定点强度的提升和设计优化工作提供一个有力的依据,通過汽车安全带的优化设计,使汽车安全带固定点的强度可以满足当前的汽车设计标准。通过CAE方式的模拟验证,可以有效的实现汽车的优化设计,减少汽车设计制造企业在其中的资金投入。本文对某品牌汽车进行实验的过程中,汽车后排的安全带与汽车的卷收器支架发生了明显的干涉现象,由于这种情况的发生,造成了安全带不能自如的进行收缩,在拉出以后不能自行的弹回到原来的位置,具体的情况如图一所示,通过图一可以明显的得出,卷收器支架的螺栓旋转方向为顺时针,两侧的支架分别向不同的方向旋转。通过分析可以认定,安全带在使用的过程中,与卷收器发生干涉的主要原因为汽车后排座椅上的安全带卷收器支架强度与设计强度存在一定的差距,由于卷收器支架强度不足,使得卷收器的支架在使用的过程中,在扭矩的作用下,发生了明显的形变,造成了汽车后座安全带不能自如的收缩,降低了汽车驾驶和乘坐的安全性。

3 安装支架的结构优化及验证

3.1 结构优化方案一

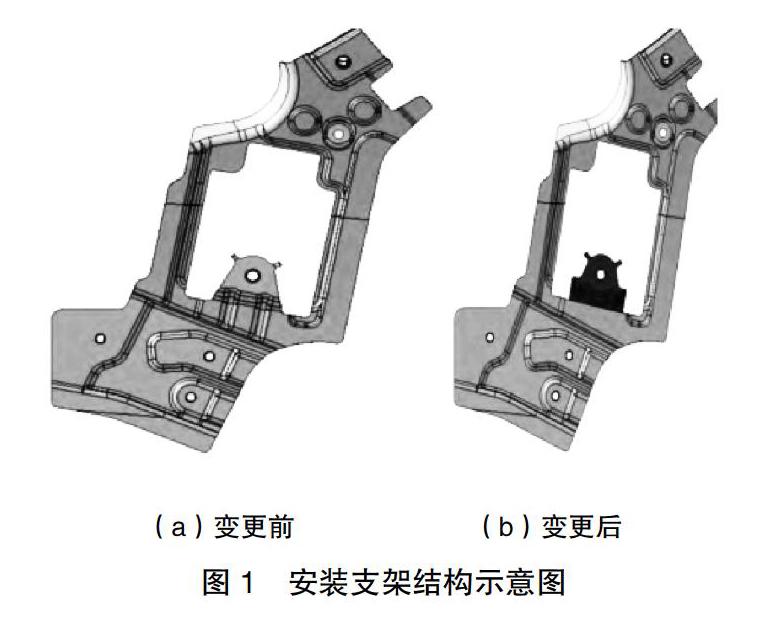

通过上述的实验,可以得出相关的结论,由于汽车后排卷收器支架强度不足,引发了严重的干涉情况,所以,对汽车后排座椅中卷收器的支架进行优化是非常有必要的,通过支架强度的提升,可以对各种荷载有更强的抵抗力,有效的降低汽车后排卷收器在使用过程中支架发生形变的情况。卷收器支架可以由原有的整体式设计改变为分体式设计,如图1所示,在原有的卷收器支架中,增加一个支架,采用焊接的方式,与原有的支架进行连接。为了提升支架的强度 ,新增支架的强度必须要得到保证,可以使用ASPH440材料来代替210P1材料,通过材料的变更,可以有效的提升卷收器支架的强度,另外,要对支架的厚度进行调整,由原有的1.2mm增加到2.0mm,这样可以进一步的增加卷收器支架的强度,其他的内容不需要进行变更。利用卷收器支架强度的提升,来增加卷收器支架的坚固程度,从而达到提升安全带固定点强度的目的。

3.2 支架优化分析

在支架优化设计方案完成以后,为了验证方案的可行性,在汽车后排座椅安全带卷收器上施加一个压力,压力的大小为四十五牛顿,在施加压力以后,要对卷收器的支架进行密切的观察,查看在不同的状态下,施加压力位置发生的变化情况,并且做好相应的记录,通过观察可以发现,在使用整体式支架形式,并且使用210P1材料的时候,支架可以承受的最大应力为381.2兆帕,产生的最大位移为15.8mm,在采用分体式卷收器支架,使用材料为SAPH440的时候,卷收器支架可以承载的最大压力为369.1兆帕,产生的最大位移为1.8mm。通过数据对比可以发现,分体式卷收器支架在承受荷载的过程中,产生的形变更加的不明显,而且位移的程度与整体式卷收器支架相比明显的降低,此外,卷收器支架的强度也得到了明显的提升。通过卷收器支架方式的优化设计,有效的改变了之前的汽车后排座椅安全带卷收器存在的支架强度不足的问题,从而减少安全带与卷收器发生干涉的情况。

3.3 安全带固定点的优化设计

根据国家规定的安全带设计标准,合理的设计汽车安全带固定点实验,在一定的时间内,对安全带不断的施加力 ,并且这个力要逐渐的增加,通过这样的方式,来验证安全带规定点的强度是否可以达到相关的标准。根据我国相关部门的固定,对于重量小于或者等于2.5t的汽车,在受到荷载的时候,安全带固定点的位移不能超出座椅的R向平面。安全带固定点检测的主要项目包括轮罩左外板,此为实验部件,材料牌号为DC06,实验目标值为百分之十五,通过BASE仿真实验得出数据为百分之五,符合设计标准;后安全带卷收器左安装螺母板,材料牌号为210P1,目标值为百分之十五,BASE仿真实验结果为百分之十二点四,符合设计标准;后排安全带卷收器安装板,材料牌号为SAPH440,目标值为百分之十五,BASE仿真结果为百分之九点五,符合设计标准;后座椅靠背锁钩安装板,材料牌号为SPHC,实验目标值为百分之十五,BASE实验结果为百分之十一点八,符合实验标准;后座椅靠背锁钩止环上部支撑板,材料牌号为SPHC,实验目标值为百分之十五,BASE实验数值为百分之十五点九九,实验结果为有风险,尚可接受。通过数据分析可以发现,通过优化设计后,汽车安全带固定点的强度都可以达到设计标准。

3.4 结构优化二

在对汽车卷收器支架进行优化设计以后,再一次对其性能进行检测。通过实验分析可以发现,通过结构优化设计,汽车后排座椅卷收器存在的问题得到了改善,性能得到了明显的增强,但是安全带还存在回收过慢的问题。通过故障的排查发现,产生这种情况的主要原因为安全带的安装点存在

问题,与车辆的实际安装位置存在不相匹配的现象。需要对安全带卷收器的布置角度进行适当的调整,使安全带的拉出方向与安全带的实际使用方向相一致,从而减少安全带与卷收器之间的摩擦力,改善安全带回收过慢的问题,达到最终的优化设计的目的。

4 结束语

综上所述,安全带作为汽车上的主要安全防护设备之一,安全带的固定点强度必须要符合国家规定的标准。本文对实际的汽车安全带固定点进行分析,对安全带的固定点进行适当的优化设计,有效的减少了各种使用问题的发生,给予了汽车乘员更强的乘车体验。

参考文献

[1] 李雪刚,李真炎,黄啸林,欧阳小生.我国安全带及儿童座椅固定点强度与美标法规对比研究[J].汽车实用技术,2019(21):228-230.

[2] 郭晶晶,钟利萍,郭鹏程,许玄,刘颖,李落星.汽车座椅抖动及安全带固定点强度改善研究[J].现代制造工程,2019(08):50-55.

[3] 佟炳勇,陈恒林.某轻型客车乘员座三点式安全带布置中的几点注意事项[J].客车技术与研究,2019,41(03):22-24.

[4] 秦海,朱灯宏.基于安全带固定点强度的车身结构优化设计[J].时代汽车,2019(05):93-96+103.

[5] 郭晶晶.某商用车座椅的振动特性和强度研究及结构改进[D].中南林业科技大学,2018.

[6] 王栋.某型SUV车身结构性能分析及稳健性优化方法的应用研究[D].南昌大学,2018.

[7] 李直腾,连理,胡桂金,汪德强.基于三点式安全带要求的车身结构优化[J].中国高新科技,2017,1(01):58-60.

[8] 郝文静.后排座椅安全带固定点强度仿真分析及结构优化[D].湖南大学,2017.

[9] 贺成贵.商务车中排座椅及安全带支架结构设计与实验研究[D].中南林业科技大学,2017.