连续CF/PEEK预浸料制造技术研究进展*

屈李端,陈书华,沈 镇,闫联生

(西安航天复合材料研究所,西安 710025)

高性能热塑性复合材料是复合材料发展的方向之一,特别是连续碳纤维增强热塑性复合材料,由于其具有优异的耐腐蚀性、耐疲劳性和抗冲击性,成型方式多样,室温下可长期储存,可回收利用等特点[1],已广泛应用于汽车、航空航天、医疗等领域[2–6],例如聚苯硫醚(PPS)、聚醚酰亚胺(PEI)及聚醚醚酮(PEEK)复合材料已先后在空客A340–600 和A382 飞机结构件上得以应用。

PEEK 起源于英国ICI 公司,可在250℃高温下长期使用,瞬时使用温度可达300℃,拉伸强度和弯曲强度分别可达97MPa 和142MPa,有着接近铝的尺寸稳定性和线膨胀系数[7]。用连续碳纤维增强PEEK 不仅可以克服普通热塑性树脂抗溶剂性差、弹性模量低等缺点,而且极大提高了PEEK 的性能[8]。

热塑性复合材料的原材料一般为预浸料,因此预浸料性能直接影响复合材料制品性能。热塑性预浸料制造技术分为预浸渍和后浸渍,其中预浸渍指在复合材料成型前树脂已完全浸渍纤维,包括反应链增长浸渍、熔融浸渍以及溶液浸渍技术,后浸渍指将树脂与纤维制成混合料,在复合材料成型过程中实现纤维浸渍,包括混编模压、粉末悬浮、Fit 以及薄膜叠层技术[9]。常用于制造连续碳纤维增强聚醚醚酮(CF/PEEK)预浸料技术主要为熔融浸渍、粉末悬浮和混编模压。本文主要针对这3 种技术优缺点进行分析与评价,并指出其未来发展方向。

1 熔融浸渍技术及研究现状

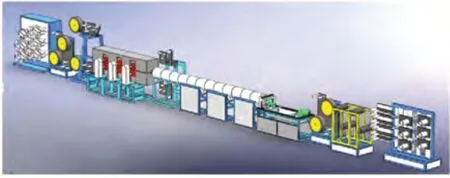

熔融浸渍装置一般包括纱架、分丝系统、浸渍系统、压力牵引系统和收卷架,原理为将连续碳纤维放在纱架后,经过辊轮调节使其受力均匀的进入分丝系统,在分丝系统中碳纤维经过展开辊和预热充分展开后进入浸渍系统中,在高温高压下用熔融PEEK 对碳纤维浸润,最后牵引收卷得到连续CF/PEEK 预浸料,图1为北航热塑性预浸料熔融浸渍装置[10]。其技术优点是PEEK熔体中不含溶剂,因而预浸料挥发份含量低,避免了由于溶剂的存在而引发的孔隙含量高的内部缺陷,碳纤维浸渍方便且在浸渍过程中不会出现卷曲缠绕,适用于批量化连续生产。但是此技术要求PEEK 在熔融状态下黏度较低,需要消耗较大能量,因此成本较高。

图1 熔融浸渍装置Fig.1 Melt impregnation device

国外熔融浸渍技术的发展可分为3 个阶段,主要集中在对浸渍模具的改进,如图2所示。1987年至2004年为技术的探索起步阶段,神户钢铁首先通过螺旋挤出机实现对预浸料中树脂含量的控制,大幅度提高树脂对纤维的浸渍效果[11];随后,宝理塑料在浸渍系统上开设减压口,以此来调节浸渍系统中熔融树脂的压力;普瑞曼设计多树脂注入口,提高了浸渍系统的浸渍效率和均匀性;大赛璐提出了多级十字头模具,实现了浸渍系统对多根碳纤维同时浸渍,为预浸料批量化生产奠定了基础;期间Nygard 等[12]对各成型模具进行优化,将浸渍速率提高到10m/min。2005年至2009年为技术快速发展阶段,普瑞曼在纤维束导入口设置快门,达到了在纤维束进入浸渍系统的过程中能够打开或者关闭个别导入口的目的,从而控制整个流程;东邦增设冷却辊,纤维经过浸渍后先冷却定型再完成收卷,显著提高了预浸料的强度。2010年至今为技术成熟阶段,丰田和东丽对浸渍系统进行持续细微的改进并设立纤维预处理装置,实现了对预浸料厚度和宽度的精确控制,同时降低了生产成本。

图2 国外熔融浸渍技术发展历程Fig.2 Foreign melt impregnation technology development path

图3 国内熔融浸渍技术发展历程Fig.3 Domestic melt impregnation technology development path

相比国外,国内熔融浸渍技术发展缓慢,其发展过程可为2 个阶段,如图3所示。第1 阶段是1994—2008年的探索和发展阶段,1994年中国航空工业航空材料研究所分设了开卷、导向、展开、涂覆、牵引、收卷装置,为我国今后熔融浸渍装置的发展奠定了基础[13];随后恩尼彻姆公司[14]和Li[15]设计了分纱盒、分纱辊装置及三辊浸渍和压延辊加热装置对设备进行完善,使碳纤维在浸渍前均匀受力、均匀分散,从而提高了浸渍效率,用有机溶剂处理展开后的纤维,得到了较为柔软的预浸料。第2 阶段是2009年至今的成形和优化阶段,2009年上海杰事杰设计了完善的熔融浸渍设备,由纱架、张力调节、静电消除、预加热烘箱、双挤出模头、浸渍压延辊组、冷却辊压和牵引绕卷组成,自此国内熔融浸渍装置基本成熟[16];中国海油在浸渍系统前设计了纤维双面受压和二级加热辊压装置,克服了传统装置纤维温度低导致纤维拉断的缺陷[17];辽宁辽杰展开系统设计交错的展开辊来保证纤维均匀展开并使用V 型烘箱延长纤维热处理时间,避免了碳纤维直线运行时打捻状况的出现,加热除去碳纤维表面的上浆剂并且提高了碳纤维展丝效果[18];金发科技在浸渍系统中将熔体分配流道设为多级分支结构,使每束纤维接触的熔体压力和流量都保持一致,保证了纤维得到均匀浸渍,并且提高了生产稳定性和产品成品率[19];台州家得宝日用品在浸渍系统的树脂出料口通过弧形流道和出口喇叭形的设计调节了预浸料的厚度,并且保证了纤维不会被过大的出料压力冲散[20]。

目前,TenCate、Gurit Suprem、英国ICI 等公司用熔融浸渍技术所制备得到性能优异的连续CF/PEEK 单向预浸带或预浸丝束,已成功用于复合材料缠绕成型和铺放成型,但是国内在售的只有AS4C/PEEK 型号预浸料,国内公司无商品供应。邓杰[21]、隋月梅[22]、李学宽等[10]调整优化工艺参数,采用熔融浸渍技术制备出孔隙率低的连续CF/PEEK 预浸料,但该技术仅处于试验阶段。

2 粉末悬浮技术及研究现状

粉末悬浮装置一般包括纱架、浸胶系统、加热系统、牵引系统,定型收卷架等,如图4所示[23]。其原理为PEEK 呈粉末状态分散在浸胶系统中,连续碳纤维经辊轮定向,在牵引系统的作用下通过浸胶系统使PEEK 粉末附着在纤维表面,经辊轮的压力作用树脂进入纤维束内部,最后加热定型完成收卷。另外,碳纤维在进入加热系统前,上下表面会覆盖一层离型膜以防树脂粉末脱落,离型膜将在加热完成后剥离。粉末悬浮技术优点是树脂在熔融态停留时间短重量损失小,浸渍效率高成本低,适合批量生产。但是分散剂如果没有完全去除,制品的性能会受到一定程度的影响,而且该技术对树脂粉末粒径要求较高。粉末悬浮技术按浸胶系统的不同可以分为静电粉末技术和液体悬浮技术。

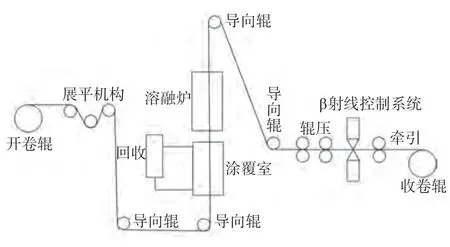

静电粉末技术的研究主要集中在树脂粒径的控制和浸渍装置的改进。Sala 等[24]加入预热系统,使预浸料在进入卷绕部件前始终保持树脂熔点以上的温度,保证了树脂可以均匀分散在纤维束之间,制备出质地柔软的预浸纱。张凤翻等[25]在预浸机上创造性地加入β 射线,如图5所示,利用射线反馈来控制预浸料的尺寸,为国内静电粉末技术的发展做出了重大突破,但是对孔隙率和含胶量的控制未见报道。

液体悬浮分散技术是以静电粉末为基础发展起来的,其研究主要集中在分散系配方和工艺参数优化方面。东邦提出制备连续CF/PEEK 预浸料分散剂的种类(醇或酮)、悬浮液的浓度(7%)以及浸渍时间(<180s),使此技术得到跨越性进展[26];上海杰事杰在浸渍系统中引入超声波发生器,使纤维表面得到处理的同时浸渍树脂粉末[27];山西煤化所将难溶的热塑性树脂粉末通过机械搅拌或超声振荡加入到聚醚砜溶液中,得到性能稳定且树脂粉末均匀分布的悬浮体系,但是聚醚砜的引入增加了制品缺陷出现的几率,可以考虑在浸渍完成后加入溶剂去除系统和检测系统[28]。

目前,李华宙[29]通过正交分析和单因素试验,对工艺流程进行优化,得到含胶量会随浸渍系统的压力及电压的增大而增加,随牵引速率的增大而减小,可以为含胶量的控制提供参考;陈书华等[30]确定温度和牵引速率制备出高强度连续CF/PEEK 预浸料,但是在尺寸和含胶量的控制方面还有不足;陈浩然等[31]分析温度、牵引速率、悬浮液浓度等不同工艺参数对预浸料质量的影响规律,得到的预浸料性能指标已接近国外,代表着国内先进水平。

图4 粉末悬浮装置Fig.4 Powder suspension device

图5 静电粉末法预浸机Fig.5 Electrostatic powder prepreg machine

3 混编模压技术及研究现状

混编模压是连续CF/PEEK 预浸料的传统成型技术,先将PEEK 树脂加工成纤维,随后与碳纤维纤维混编成空心状、条状、带状、三维或二维等几何形状的织物,通过热压使PEEK 融化从而实现对纤维的浸渍。混编模压技术优点是含胶量易于控制,可以得到纤维浸渍均匀、尺寸稳定性高且形状复杂的材料制品。但是,编织过程中碳纤维存在不可避免的屈曲且各纤维容易断裂损伤,这将导致其复合材料性能受到影响[32]。

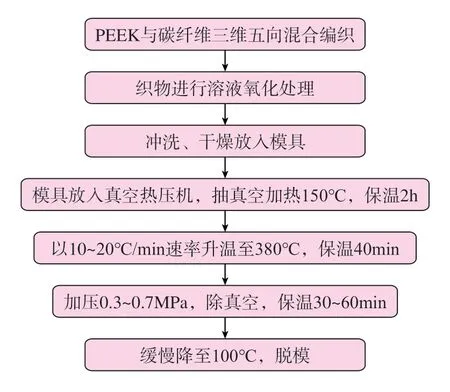

混编模压技术的研究集中在对树脂纤维和碳纤维混编方式与热压成型时的模压制度上。东丽创造性地将熔融浸渍技术和混编模压技术相结合,碳纤维配置在模具内,向模腔内注入熔融的树脂,随后缩小模腔溶剂使纤维均匀浸渍并降低了孔隙率[33]。天津飞荣达将PEEK 纤维和碳纤维按所需体积含量进行三维混合编织,工艺流程见图6,有效地克服了PEEK 热塑性给工艺所带来的困难,得到了纤维与基体充分浸润、力学性能优异的三维编织制品[34]。叶晓华[35]将增强纤维和热塑性基体纤维成比例地通过长丝形式进行并线或者纺纱工艺相互均匀混合加工成纱线,将纱线分为经纱和纬纱再相互交织形成织物,此技术克服了浸渍不均匀、不环保、生产工艺复杂等问题,不仅可以精确控制增强体和基体的比例,而且简化了材料的生产工序,在提高产品质量的同时大大提高了生产效率。杜巍峰[36]、刘川[37]、李欣[38]均采用混编模压技术制备出性能优异的连续CF/PEEK 预浸料(表1),但是碳纤维分散不够均匀,孔隙率控制不足,实际应用价值不大。

4 连续CF/PEEK 预浸料制造技术评价

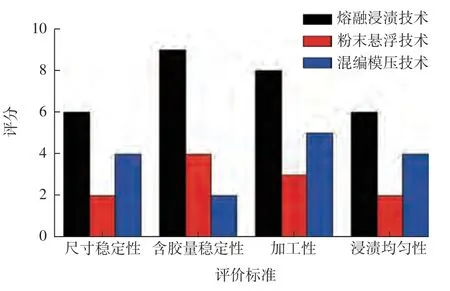

国外预浸料技术指标采用含胶量稳定性、浸渍均匀性、尺寸稳定性以及加工性4 个方面对预浸料进行评价,其中含胶量稳定性体现在预浸料所含树脂的量可控且精确,并能保证制品孔隙率和剪切强度等指标达到理想值;浸渍均匀性体现在树脂可穿透碳纤维并在其中均匀分布;尺寸稳定性体现在预浸料在整个成型过程以及后续使用过程中尺寸不发生改变;加工性体现在成型过程中纤维平稳行进、整个过程可重复且成品率高。

3 种技术的评价见图7,每个标准满分为10,其中熔融浸渍技术是目前应用最多也是最成熟的技术,在各个方面都有明显的优势;粉末悬浮技术在尺寸稳定性、浸渍均匀性和加工性3 个方面有明显的不足;混编模压技术由于其不适合大批量生产,应用最少,对含胶量稳定性的控制不足。

从各技术的发展来看,熔融浸渍技术的发展方向是对浸渍模具和纤维展开装置的改进,因为浸渍模具是对浸渍均匀性、含胶量稳定性控制的关键,纤维展开程度也对浸渍的均匀性有所影响,而熔融温度达到保证PEEK 熔融的同时不被氧化要求即可[39];粉末悬浮技术的发展热点是对分散系的改进和对分散剂或溶剂的去除,因为介质的种类、树脂是否均匀分布以及树脂的含量直接影响到预浸料浸渍均匀性和含胶量稳定性,而分散剂或溶剂是否去除完全在一定程度上影响制品的性能;混编模压技术的发展热点是碳纤维和树脂纤维的编织方式以及未来适合大批量生产设备的研制,只有合理的编织方式才能避免纤维在加工过程中造成损伤,而且复杂的制品大多采用人工编织,需要设备来实现机械化生产。

图6 混编模压技术工艺流程图Fig.6 Process flow chart of mixed molding technology

表1 混编模压技术对比Table 1 Compound molding technology comparison

图7 各技术评价图Fig.7 Technical evaluation chart

5 结论

连续CF/PEEK 复合材料在各方面都表现出优异的性能,已经在近些年得到了飞速发展。在预浸料制备技术方面,熔融浸渍技术有明显的优势,不仅应用广泛、成型方法和设备成熟,而且制备出的预浸料含胶量可控,尺寸稳定性高,且工艺性好;粉末悬浮技术设备要求低、成本低,制备出的预浸料浸渍效果好,但是尺寸稳定性不高,含胶量较低;混编模压技术使用较少,不适合大批量生产,可用于制备尺寸复杂的材料制品,制备出的预浸料尺寸稳定性高且含胶量可控。

欧美国家已经完全掌握高性能预浸料的制造技术并建立了热塑性预浸料质量标准化评价体系,TenCate、ICI、Augstin 和BASF 等公司已有部分预浸料商品出售且产品已成功应用在航空航天上。由于设备限制和欧美国家对我国实行原料技术双重封锁,国内预浸料制造技术大多采用设备简单的粉末悬浮和混编模压技术,且制品与西方国家还是存在一定差距,亟需在制造设备和工艺技术方面进行开发和研制,为国内复合材料研制生产提供固定来源,破除原料封锁。国内研究人员可以从理论入手,通过仿真模拟来了解预浸料在各个阶段粘度和结晶度的变化,找到预浸料性能不稳定的原因,改进设备,理论与试验相结合,实现对预浸料空隙率、尺寸稳定性以及含胶量的控制,制备出满足不同需求的连续CF/PEEK 预浸料。