基于水平衡测试的利恒镁制品项目用水节水工艺探析

孟繁星

(辽宁省朝阳水文局,辽宁 朝阳 122000)

1 概 况

鞍山市利恒镁制品厂成立于2002年,位于岫岩满族自治县苏子沟镇黄旗村,主要从事铝质耐火材料和大结晶电熔镁砂生产。企业分铝质耐火材料和大结晶电熔镁砂两个厂区,铝质耐火材料厂占地面积13320m2,电熔镁砂厂占地面积13000m2。铝质耐火材料厂新建工程项目建筑面积3500km2,主要包括办公楼、新建厂房、库房、辅助设施用房等。其中新建厂房2000m2,库房1000m2,辅助设施用房500m2。新建冶炼车间厂房含原料库房,厂房长80m、宽25m、平口高6m,建筑面积2000m2。生产设备主要由原料计量称、皮带输送机、斗式提升供料机、可倾式电熔炉、冶炼控制系统和出料装置组成。新建破碎筛分车间厂房含成品库房,厂房长40m、宽25m、平口高6m,建筑面积1000m2。生产设备主要可倾式数控电熔炉、颚式破碎机、自破破碎机、振动输料机、直线筛、滚筒筛和包装机组成。在电熔炉和破碎筛分工位都分别设有脉冲滤袋除尘器,以控制粉尘污染。

新建配套设施用房,房长25m、宽10m、平口高3m、2层,建筑面积500m2。配套设施用房主要用于车间办公、产品检测、辅助车间及工人休息室。电熔镁砂厂在原有厂区内扩建工程主要包括新增4座电容镁炉以及相应的生产车间、库房等。扩建后共有8座电熔镁炉,2座生产车间,1座原料库,4座成品库等。

新建2座生产车间,车间A建筑面积1650m2,车间B建筑面积1650m2,原料库建筑面积1650m2,成品库1、成品库2、成品库3总建筑面积约2000m2,成品库4建筑面积1650m2。

2 用水节水工艺和技术分析

2.1 生产工艺分析

2.1.1 铝质耐火材料生产工艺

铝质耐火材料主要包括电熔白刚玉和电熔尖晶石,其生产工艺分析为生产白刚玉以纯度95%以上的氧化铝粉为原料,生产铝镁尖晶石以纯度95%以上的氧化铝粉和纯度为97%以上的氧化镁粉(轻烧镁粉)为原料,轻烧镁粉占20%,外购原料均为粒度100目左右粉末状,均采用纸袋包装,每袋重约50kg。将拆袋后原料粉经提升机提升填入数控电熔炉填料槽,由数控系统自动调整连续加料,熔炉炉顶有三个石墨电极对原料进行加热熔融,炉内温度可达1850-1950℃。将熔融的高温液态料倾倒出料,倒入水冷却炉,利用炉壁夹层的循环冷却水进行冷却。待冷却完成后用吊车将冷却炉反扣,取出柱状料,并运送至鄂式破碎机或自破破碎机进行破碎,破碎后的产品粒度为0-40目。利用皮带输送机输送出破碎好的产品,成品进入包装机料仓,由自动包装机包装成吨袋的的成品。由于自动包装机与料仓连为一体,所以包装过程粉尘产生量甚小,产品的吨袋包装里层为厚塑料膜外层为编织袋,两层包装可保证在产品出厂运输等过程中不泄漏。

所有加工过程均在密闭管道内完成,再加上生产中严格的管理,可以使车间内粉尘降低到很低的水平,炉体设置的高温脉冲滤袋除尘器,除尘效率可达99%以上。在破碎系统、皮带输送机、出料机等设一台常温脉冲布袋除尘器,除尘效率也可达99%以上。两套除尘器净化后气体经厂房外同一排气筒排出,排气筒高度为 15m,直径为2.4m,除尘系统收集的粉尘返回工艺系统。

2.1.2 电熔镁砂生产工艺

主要为大结晶电熔镁砂,其生产工艺分析为项目所用的原料为轻烧镁粉,由汽车运输到厂区原料库储存。轻烧镁粉经皮带运输机分别送入各电熔镁炉旁配备的料仓,此过程在半封闭状态下进行,产生少量无组织粉尘。

轻烧镁粉从料仓的出料口连续加入电熔镁炉中(原料经熔化体积缩小后继续加入,非一次性投入,约半小时投加一次)。电熔镁炉底部应放炉底保护层,炉底料填充厚度为500mm左右,然后投入电极块引弧。此后将大概分为三个阶段:

第一阶段(初始阶段):大约30分钟,自电熔开始,伴有大量的粉尘排放,以初始时最大。此时因炉底的电极块间产生激烈电弧放电,轻烧镁粉开始强烈电熔,自炉温迅速升至2000℃左右,粉尘大量排放。而后随电极附近处轻烧镁粉的熔化,粉尘排放量有减少的趋势。

第二阶段(稳定阶段):大约9.5h,粉尘排放量较比第一阶段减少,整个阶段为相对稳定状态。

第三阶段(封停炉阶段):结束前大约30分钟,粉尘排放量较比第二阶段进一步显著减少,属停炉前的阶段。

随着熔融时间的延长,熔池上涨,一直升到炉壳上口表面,此时熔融过程结束,停止供电。这段期间,轻烧镁粉在电熔镁炉中经过3000℃加热熔融,熔融时间为10.5h左右。主要污染物为投料粉尘、电熔镁炉烟尘、噪声,电熔镁炉烟尘经集气罩、陶瓷多管布袋除尘器,后经15m高排气筒有组织排放,产生噪声采取隔音、减震等措施降噪。

熔炼好后将电极提起,并把电熔镁炉和矿车一起拉出熔化区,送往车间内的冷却场地,自然冷却约7d。

冷却后的溶坨,在生产车间内先采用炮锤车破碎成大块电熔镁后,再由人工用锤子进一步破碎,破碎后粒径<100mm,粒径较大产尘量最小。破碎粉尘通过厂房阻隔后排放量较小,破碎噪声采取隔声、减震等措施降噪。

人工拣选分级,拣选出99%、98.5%、98%电熔镁砂,人工手推车分别堆放待售。皮砂为生产大结晶电熔镁砂的副产品,含MgO一般达到96%以上,过磅后放在成品库待出售。

电熔镁熔块使用鄂式破碎机和对辊式破碎机进行破碎,经破碎后满足粒径要求的电熔镁砂,经密闭廊道输送至振动筛进行筛分,相应产品直接装袋),不满足粒径要求的电熔镁砂经密闭廊道送回破碎机进一步破碎,直至满足粒径要求。

综上所述,本项目属于已建项目,已运营多年,按现在生产条件、生产方式,项目生产工艺技术比较合理[1]。

2.2 用水工艺分析

铝质耐火材料项目取水主要用于生产和生活用水。生产用水主要为生产设备冷却用水和消防用水(厂区内设有容积300m3的地下消防水池),冷却水采用循环冷却方式。冷却余热水在冬季一部分可用来公共环境取暖,另一部分进入冷却水蓄水池,待水冷却后循环使用。其他季节余热水全部进入冷却水蓄水池循环使用,不外排。日生产用水量270m3/d,年生产用水量为81000m3/a。生活用水主要为员工生产期间生活用水,根据项目人员编制及工作制度,现有职工60人,生产天数按300d计算,用水定额取30L/人·d,生活用水量为540m3/a。

铝质耐火材料厂年取水量为81540m3/a。

大结晶电熔镁砂项目取水主要用于生产和生活用水。生产用水主要为生产设备冷却用水和消防用水(厂区内设有容积300m3的地下消防水池),冷却水采用循环冷却方式。冷却余热水在冬季一部分可用来公共环境取暖,另一部分进入冷却水蓄水池,待水冷却后循环使用。其他季节余热水全部进入冷却水蓄水池循环使用,不外排。日生产用水量为140m3/d,年生产用水量为42270m3/a。生活用水主要为员工生产期间生活用水,根据项目人员编制及工作制度,现有职工30人,生产天数按300d计算,用水定额取30L/人·d,生活用水量为270m3/a。

电熔镁砂厂年取水量为42270m3/a。

2.3 节水技术

铝质耐火材料生产用水主要为生产设备冷却用水,冷却水采用循环冷却方式。整个生产过程除蒸发损失外,不产生废水[2]。大结晶电熔镁砂生产用水主要为生产设备冷却用水,冷却水采用循环冷却方式。整个生产过程除蒸发损失外,不产生废水。重复利用率高,达到了节水效果,节水效果显著。

3 用水过程和水量平衡

3.1 各用水环节节水

铝质耐火材料项目取水主要用于生产和生活用水。生产用水主要为生产设备冷却用水和消防用水(厂区内设有容积300m3的地下消防水池),冷却水循环使用不外排。日生产用水量270m3/d,年生产用水量为81000m3/a。生活用水主要为员工生产期间生活用水,根据项目人员编制及工作制度,现有职工60人,生产天数按300d计算。,用水定额取30L/人·d,生活用水量为540m3/a。铝质耐火材料厂年取水量为81540m3/a。

大结晶电熔镁砂项目取水主要用于生产和生活用水。生产用水主要为生产设备冷却用水和消防用水(厂区内设有容积300m3的地下消防水池),生产过程中产生的余热水全部进入冷却水蓄水池循环使用,不外排。日生产用水量为140m3/d,年生产用水量为42000m3/a。生活用水主要为员工生产期间生活用水,根据项目人员编制及工作制度,现有职工30人,生产天数按300d计算,用水定额取30L/人·d,生活用水量为270m3/a。电熔镁砂厂年取水量为42270m3/a。综上所述,项目生产、生活总用水量为123810m3/a[3-4]。

3.2 水量平衡

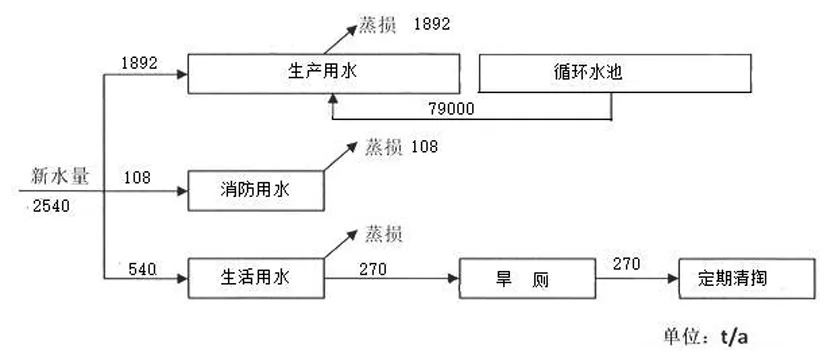

根据建设单位提供的生产及生活取用水量、项目建设规模、生产工艺流程、蒸发渗漏损失等,编制的铝质耐火材料生产过程取用水平衡见图1、大结晶电熔镁砂生产过程取用水平衡见图2。

图1 铝质耐火材料生产过程取用水平衡图

图2 大结晶电熔镁砂生产过程取用水平衡图

从项目生产过程取用水情况来看,整个项目生产用水量为122784m3/a,消防用水量为216m3/a(消防一次用水10L/s,按3h计算),生活用水量为810m3/a。

4 用水水平评价及节水潜力

4.1 用水水平指标计算与评价

生产单位产品新水量Vuf

Vuf=Vyf/Q

(1)

式中:Vuf为产品用水量,m3/t;Vyf为生产用水量总和,m3;Q为产品总量,万m2。

经计算:铝质耐火材料生产单位产品用水量为4.08m3/t,大结晶电熔镁砂生产单位产品用水量为2.11m3/t。

16M将建设项目实际用水定额与《辽宁省行业用水定额》规定的耐火材料制造中耐火材料指标标准进行比较,该建设项目用水定额符合《辽宁省行业用水定额》规定的标准,建设项目生产用水指标合理[5]。见表1。

表1 建设项目生产用水定额比较表

4.2 生活用水指标分析

根据建设项目的人力资源配置计划,生产和管理人员配置为90人,年工作300d,生活用水量为2.70m3/d,用水定额30L/人.d。符合《辽宁省行业用水定额》工业企业职工生活用水指标。

4.3 污水处理及回用合理性分析

据项目《环境影响报告》生产工艺流程,本项目生产用水除部分蒸发损失外,全部重复利用,不产生废水。项目退水主要为员工生活废水,生活用水每年产生的废水量为405m3/a。废水通过厂区排水管道进入厂区旱厕化粪池,再经过旱厕化粪池消解处理后,定期清掏。

4.4 节水潜力分析

从项目生产过程取用水情况来看,铝质耐火材料生产用水主要为生产设备冷却用水,冷却水采用循环冷却方式[6-7]。整个生产过程除蒸发损失外,不产生废水。大结晶电熔镁砂生产用水主要为生产设备冷却用水,冷却水采用循环冷却方式。整个生产过程除蒸发损失外,不产生废水,重复利用率高,达到了节水效果,节水效果显著[8]。

4.5 项目用水量核定

根据建设项目的生产取用水平衡,本项目铝质耐火材料厂生产、生活总用水量为81540m3/a,电熔镁砂厂年生产、生活总用水量为42270m3/a。核定后项目年用水量为123810m3/a(新水量5210 m3/a)。

5 结 语

铝质耐火材料项目取水主要用于生产和生活用水[9]。生产用水主要为生产设备冷却用水和消防用水(厂区内设有容积300m3的地下消防水池),冷却水循环使用不外排。日生产用水量6.67m3/d,均为日蒸发消耗,年生产取用新水量为2000m3/a。生活用水主要为员工生产期间生活用水,根据项目人员编制及工作制度,现有职工60人,生产天数按300d计算。用水定额取30L/人·d,生活取用新水量为540m3/a。铝质耐火材料厂年取新水量为2540m3/a。

大结晶电熔镁砂项目取水主要用于生产和生活用水[10]。生产用水主要为生产设备冷却用水和消防用水(厂区内设有容积300m3的地下消防水池),生产过程中产生的余热水全部进入冷却水蓄水池循环使用,不外排。日生产取用新水量为8.0m3/d,均为日蒸发消耗,年生产取用新水量为2400m3/a。生活用水主要为员工生产期间生活用水,根据项目人员编制及工作制度,现有职工30人,生产天数按300d计算,用水定额取30L/人·d,生活取用新水量为270m3/a。电熔镁砂厂年取用新水量为2670m3/a。