船体(平台)渤海冰区作业安全性分析

董斌,钱源,李元泰,丁剑锋,李辉*

1 武汉第二船舶设计研究所,湖北 武汉 430205

2 哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001

0 引 言

石油和天然气被人们称为“工业的血液”,其既是重要的能源,又是重要的战略物资[1]。我国渤海地区有着丰富的油气资源,可以开采利用。海洋核动力平台作为一种可移动式海上平台,它将船舶与核反应堆结合,可以有效降低油气资源的开采成本。渤海湾冬季的结冰时间为12 月中下旬到次年的2 月中旬或是3 月中旬,冰期2~4 个月,这对渤海湾钻井平台的生产作业影响较大,会对该核动力平台的安全造成巨大威胁,甚至是造成核泄漏事故。因此,研究渤海湾地区海冰与核动力平台的相互作用对其安全性分析尤为重要。

近年来,人们已经发展了多种计算冰—结构相互作用关系的方法,如试验法、有限元法、离散元法和概率法等[2]。叶礼裕等[3]基于近场动力学方法建立了潜艇上浮破冰过程计算模型,验证了采用粒子模拟海冰性能的可行性,在模拟过程中,海冰的动态断裂过程与实际情形基本一致。黄焱等[4]对极地船舶在浮冰区中运动的阻力模型进行了试验,分析发现船体航行阻力在不同冰覆盖率下变化显著。Myhre[5]使用有限元仿真对LNG船的货舱区域与海冰的碰撞作用进行模拟,分析了内壁板结构因动态冰载荷作用而产生的影响。Ehlers 和Kujala[6]进行了一系列四点弯曲试验,用于验证数值模拟所需的海冰材料参数。结果表明,所得到的力、失效时间和位移的数值模拟结果与实验结果吻合较好。当今学者采用的主流分析方法是利用有限元方法模拟破冰过程,但很少会对所选取的海冰材料进行力学性能分析以验证该材料模型是否符合实际情况。同时,当前研究的船—冰碰撞主要针对的是普通破冰船,针对海洋核动力平台这类特殊结构的研究极少。

本文将利用LS-DYNA 有限元软件对浮冰和平台的碰撞过程进行数值分析,通过与冰锥受压实验数据进行对比,对该数值模拟方法进行验证。由于海洋核动力平台舯部是个大舱室,没有横舱壁,故选取该处作为平台—浮冰碰撞的典型工况,分析碰撞过程中碰撞区域平台结构的变形情况。由于核动力平台的安全性至关重要,本文还将分析平台对浮冰碰撞的承载能力。

1 平台—冰碰撞的理论基础

平台和海冰的碰撞过程是一种复杂的非线性动态运动过程。在碰撞过程中,其接触区域首先产生弹性变形,然后随着碰撞作用的继续而产生塑性变形。在这个过程当中,会涉及到多种非线性问题,包括接触非线性、运动非线性、材料非线性和几何非线性等。根据碰撞过程的相关理论基础,可以建立船—冰的碰撞方程为

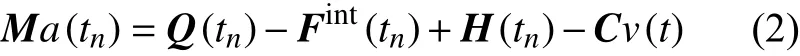

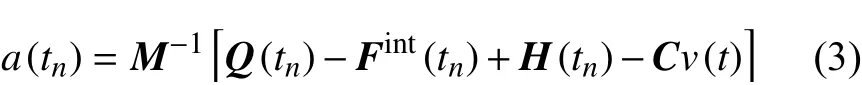

式中:M为平台—海冰系统的质量矩阵;a(t)为节点的加速度;C为平台—海冰系统的阻尼矩阵;v(t)为 节点的速度;K为考虑材料单元本构关系的刚度矩阵;x(t) 为节点的位移;Q(t)为节点的载荷,即节点所受外力。

碰撞过程中的动态响应求解一般采用显式积分方法,可以对tn时刻进行求解:

式中:Q(tn) 为外力向量列阵;Fint(tn)为内力矢量;H(tn)为沙漏阻力。

将公式进行变形,就能得到tn时刻的加速度计算公式:

接下来,对时间进行积分就能得到关于速度的计算公式,然后继续对时间进行积分,就能得到关于位移的计算公式。

采用中心差分法对公式进行求解,对tn+1时刻的速度和位移进行求解:

平台—冰碰撞的非线性显式动力分析求解过程可使用中心差分法进行计算,该方法可大大缩短求解时间。

2 海冰材料模型验证

在平台—冰碰撞的有限元仿真过程中,海冰的本构模型是有限元仿真过程中的关键点。本文将根据杨亮等[7]关于冰材料的研究成果,在LS-DYNA 软件材料库中选用弹塑性断裂模型作为海冰材料的本构模型,选择Von Mises 屈服准则作为海冰材料的失效准则,以最大塑性应变模式作为材料的破坏模式,恒定最小压力模式作为材料的分离模式,即当海冰单元的应变达到失效应变 ε或者承受的压力达到截断压力P,满足其中一种情况海冰单元就会失效。

模型参数如表1 所示。

表 1 海冰材料模型参数Table 1 Parameters of sea ice material model

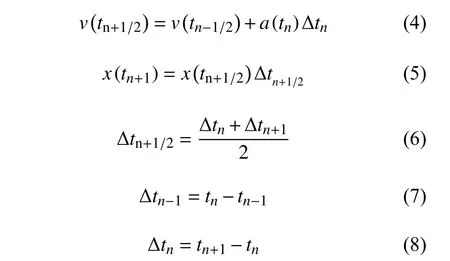

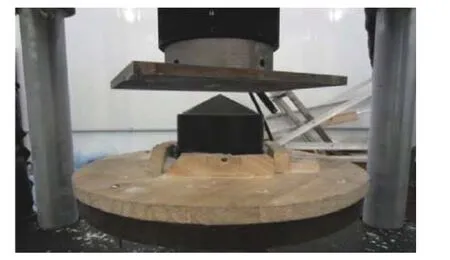

接下来,使用有限元软件LS-DYNA 验证上述海冰本构模型的准确性,计算钢板在挤压冰锥过程中的作用力,并将计算结果与现有实验结果[8]进行对比分析。图1 展示的是实验装置,图2所示为数值模拟建立的冰锥和钢板有限元模型。海冰模型是一个直径为10 cm、锥角120°的圆锥。为保证与实验环境的相似性,将冰锥模型底部进行了六自由度的约束,以模拟冰锥被固定在实验装置上的情景。由于在实验过程中钢板的变形极其微小,所以在数值模拟中可以选用刚体作为钢板的材料模型,该方法能在不产生大的计算误差的前提下节约LS-DYNA 软件模拟的计算时间。钢板密度为7 850 kg/m3,弹性模量为200 GPa,泊松比为0.3。冰锥采用六面体实体单元建模,其网格尺寸采用5 mm 进行自动划分。

在冰锥实验中,采用了2 种速度对冰锥进行挤压破坏,为了更全面地验证数值模拟方法的合理性,需要对比不同应变率下海冰材料的破坏状态。因此,使钢板分别以1 和100 mm/s 的速度向下移动,钢板与冰锥的接触方式采用CONTACT_ERODING_NODES_TO_SURFACE,动、静摩擦系数均为0.3,并使冰锥单元在达到失效标准后消失。

图 1 实验装置Fig. 1 Experimental device

图 2 钢板和冰锥模型Fig. 2 Model of steel plate and ice cone

图3 给出了钢板分别以1 和100 mm/s 速度移动时与冰锥相互作用的阻力曲线,并与实验结果[8]进行了比较。图中,横坐标为钢板向下运动的位移。分析对比2 条阻力曲线可以看出,在阻力的增长趋势上,数值模拟结果与实验测得结果基本相同,且最终的最大阻力也基本一致。在阻力上升过程中,伴随有一定程度的波动,这是因为钢板在挤压冰锥时冰体单元会破损,从而导致阻力骤然降低,这是符合实际的海冰力学性能的。通过对比高、低速运动下的阻力曲线可以发现,在低速时,阻力的波动较小,且与实验值更为接近。另从图3 中还可以明显看出,相较于低速挤压阻力曲线,冰体在受到高速挤压时振荡幅度更大。这是因为冰体在受到高速挤压时,其力学特性会变脆,挤压破碎产生的冰块尺寸会增大并向两侧滑落。当钢板高速挤压至约17 mm 时,实验中的冰锥产生了劈裂现象,这一时刻,剥落的冰体与钢板在短时间内不会再接触,故监测不到冰阻力,所以这时的阻力曲线会出现大幅度的卸载现象,冰阻力接近于0。随着钢板继续下移,其与冰体再次接触,冰阻力曲线迅速上升并与模拟值结果吻合。本文主要关注海冰与结构间的作用力,由图可见,数值模拟过程中的阻力曲线与实验中阻力曲线的趋势和数据总体还是吻合的。数值模拟所得计算结果与实验值基本相同,成功验证了所选取的海冰本构模型是合理的。基于上述的冰锥受压实验和数值模拟结果,所选取的海冰本构模型可以应用于平台—冰碰撞的数值模拟。

图 3 不同钢板速度下的阻力—位移曲线Fig. 3 Resistance-diaplacement curves at different steel plate velocities

3 平台—冰碰撞的数值模型

3.1 平台与浮冰的数值模型

选取海洋核动力平台在工作状态下的工况作为计算对象。通过有限元软件MSC.Patran 建立该平台的有限元模型,外板及强构件采用壳单元,其余构件采用梁单元建模,网格尺寸为500 mm,如图4 所示。同时,由于浮冰对平台的碰撞作用主要产生局部载荷,而远离碰撞区域的结构基本不参与受力,所以只需将碰撞区域(尺寸为10 个肋距的方形区域)的骨材由原来的梁单元换为壳单元即可。为了与实际情况相接近,该平台的钢材料选择的是理想弹塑性模型,其材料密度为7 850 kg/m3,弹性模量为206 000 MPa,泊松比为0.3,屈服应力为390 MPa,并将该平台模型导入到了LS-DYNA 的前处理软件LS-Prepost 中。

图 4 海洋核动力平台有限元模型Fig. 4 FEM of marine nuclear power platform

考虑到冰层厚度、单元失效以及侵蚀过程的数值模拟,建立的浮冰有限元模型采用体单元来建模。综合考虑计算结果的准确性以及计算效率,并参考张健[9]关于网格尺寸对冰体与结构碰撞影响程度的研究结果,浮冰的网格尺寸选择为200 mm。海冰材料如表1 所示。

3.2 研究工况

本文采用的坐标系为绝对坐标系,研究的是该平台处于工作状态下时遭受浮冰碰撞的过程,故将该平台的X,Y,Z三个方向进行约束,然后将浮冰以一定的初速度进行撞击。浮冰与该平台的接触算法采用面面接触,将平台作为主面,浮冰作为从面。本文主要研究海洋核动力平台与浮冰碰撞作用下的结构响应,以及该平台对浮冰碰撞的承载能力,实际上该平台的各个方向都有可能遭受浮冰的撞击,所以将浮冰的冰尖与平台进行碰撞时,本文选取了艏部、舯部和艉部作为研究对象,如图5 所示。

根据宋艳平等[10]的研究,当浮冰与结构呈90°碰撞时,浮冰对结构造成的破坏程度最大。典型的工况是将建立的浮冰模型用冰尖撞击平台舯部,然后根据数值模拟结果进行分析。由于该平台的作业区域为渤海,该地区冬季的浮冰移动速度最高为65 cm/s,最大冰厚为55 cm,所以在研究承载能力时,将工况分为2 种:冰速定为65 cm/s时浮冰尺寸与冰厚之间的关系;冰厚定为55 cm时浮冰尺寸与冰速之间的关系。

4 典型工况分析

4.1 船舯碰撞区域结构应力

要分析海洋核动力平台在浮冰区作业的安全性,就需要明确该平台与浮冰的碰撞过程。为了分析该平台对浮冰碰撞的承载能力,首先需分析在碰撞过程中平台各结构的变形情况。海洋核动力平台舯部是个贯穿的大舱室,没有横向舱壁,可以选择此处进行典型工况分析。根据渤海湾冬季的冰况,选取浮冰尺寸7 m×7 m、冰厚55 cm、以65 cm/s 速度撞击平台舯部作为典型工况进行分析。

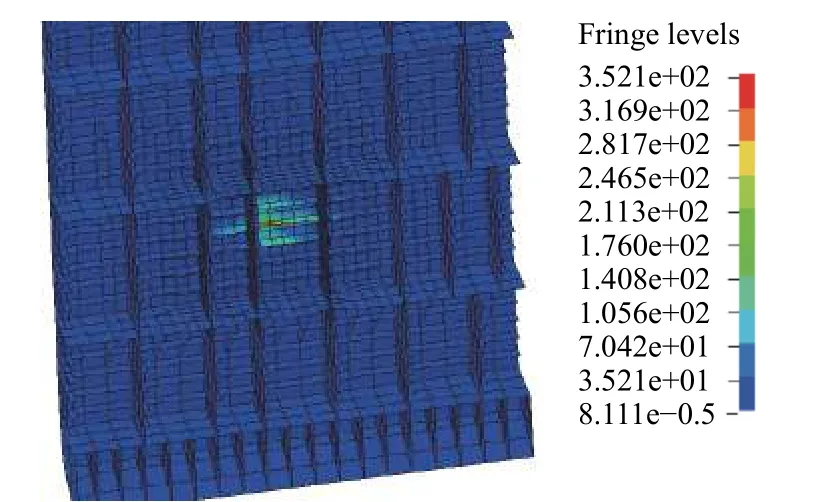

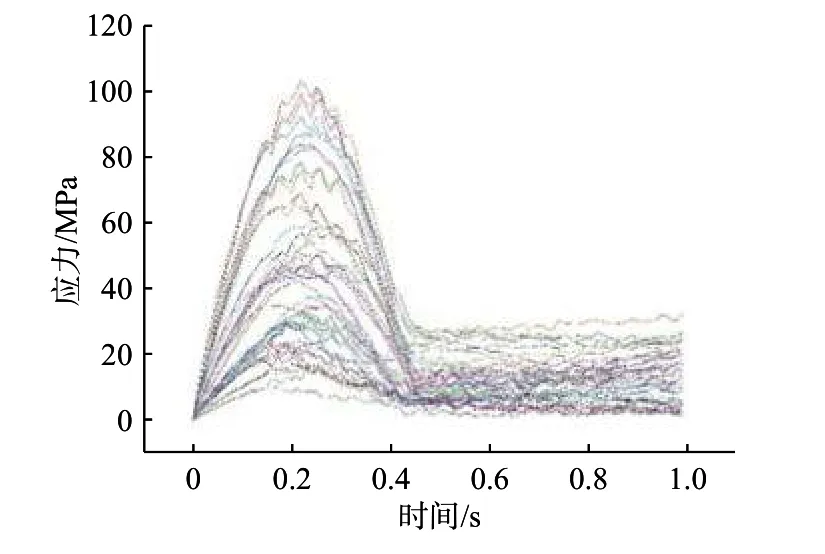

在碰撞过程中,通过LS-DYNA 软件的仿真计算可以发现,只有接触区域平台结构承受了载荷,其应力云图如图6 所示。平台结构所采用钢材料的许用应力为346.4 MPa,通过图6 可知有部分单元已超过屈服极限,处于塑性阶段,其中的最大应力已达352 MPa。碰撞区域外板的应力(图7)远小于纵骨的应力(图8),这说明板架结构在承受浮冰撞击的载荷时,外板会将其受到的压载传递给骨材。所以,若想提高该平台在遭受浮冰撞击时的安全性,可以将碰撞区域的骨材进行加强。

图 6 碰撞区域应力云图Fig. 6 Stress contours of collision area

图 7 碰撞区域外板应力Fig. 7 Stress of external plate in collision zone

图 8 碰撞区域纵骨应力Fig. 8 Stress of longitudinal in collision zone

4.2 船舯碰撞过程分析

浮冰—平台碰撞过程中的总能量是不变的,随着浮冰与平台开始接触,动能会转化为因平台和浮冰的变形而产生的内能,如图9 所示。沙漏能所占比重很小,这说明碰撞过程中单元之间的接触是合理的,计算结果是可靠的。在数值模拟中,沿坐标轴正方向的速度为正,即在该工况下,浮冰远离平台的速度方向为正。内能变化的曲线与浮冰移动速度的变化是负相关的(图10),约在0.24 s 时,浮冰速度为0 m/s,此时也是内能最大的时候。随着浮冰往回弹,内能又逐渐转化为动能。由于平台结构有部分单元已发生塑性变形,浮冰因撞击产生了破损,有一部分能量已产生损失,导致浮冰回弹后的动能小于初始动能。经分析图11 所示的浮冰与平台结构的碰撞力曲线发现,在碰撞过程中,碰撞力是非线性的,且碰撞力的变化曲线与内能的变化基本保持一致,在约0.22 s 处碰撞力达到最大值。碰撞力曲线的波动变化说明碰撞力会出现卸载现象,这是因为在碰撞过程中部分结构单元发生了塑性变形,且冰的变形与破坏也会导致该现象发生。

图 9 能量曲线Fig. 9 Energy curves

图 10 浮冰速度曲线Fig. 10 Floating ice speed curve

图 11 碰撞力曲线Fig. 11 Collision force curve

5 平台对于浮冰碰撞的承载能力

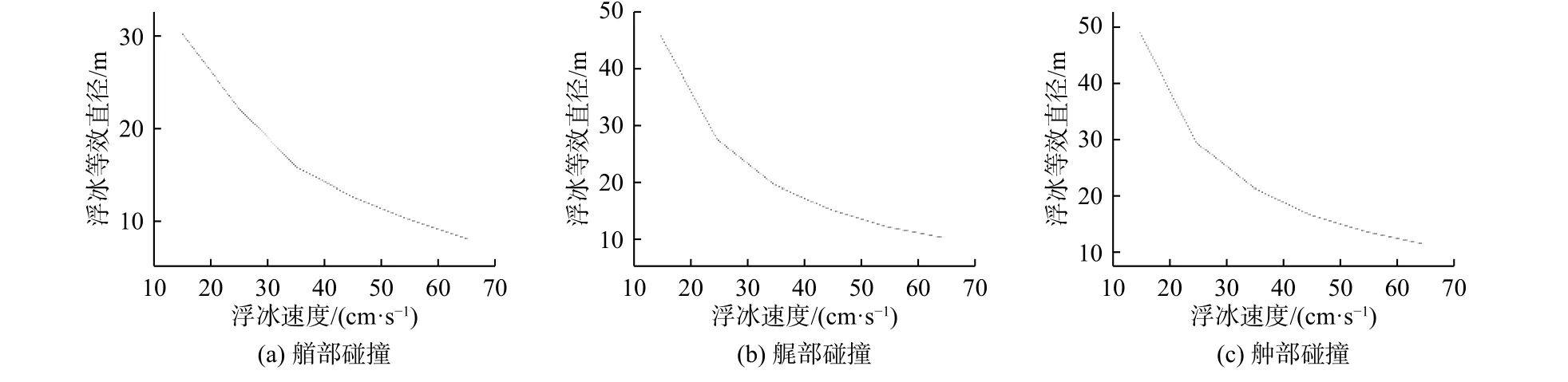

本文的研究对象为海洋核动力平台,为了避免发生因浮冰碰撞而造成的严重后果,基于平台在渤海冰区的作业安全,研究平台对浮冰碰撞的承载能力极其重要。研究承载能力时,将工况分为:当冰速定为65 cm/s,冰厚变化(0.2,0.3,0.4,0.5,0.6 m)时结构达到极限承载能力时的不同浮冰尺寸;当冰厚定为55 cm,冰速变化(15,25,35,45,55,65 cm/s)时结构达到极限承载能力时的不同浮冰尺寸。为了便于描述浮冰尺寸,采用等效直径d进行描述。

式中:d为等效直径,m;a为浮冰边长,m。

根据前文分析,已知平台承受浮冰撞击的载荷很大一部分从外板传递给了纵骨,纵骨上的最大应力远大于外板上的最大应力,所以在探究平台承载能力时,最主要的应是纵骨达到许用应力时所能承受的浮冰状态,不然结构就会发生损坏。通过数值模拟,平台艏部、艉部和舯部对浮冰碰撞的承载能力如图12 和图13 所示。

图 12 冰厚55 cm 平台对浮冰的承载能力Fig. 12 Bearing capacity of platform for floating ice at 55 cm ice thickness

图 13 冰速65 cm/s 平台对浮冰的承载能力Fig. 13 Bearing capacity of platform for floating ice at 65 cm/s ice velocity

对于海洋核动力平台,承载能力曲线下方的区域属于安全的浮冰工况。分析图12 和图13可知,浮冰冰厚变化对平台承载能力影响较小,浮冰冰速对平台承载能力影响较大。这是因为浮冰冰尖在与平台碰撞的过程中接触面积很小,所以冰厚变化造成的影响远不如冰速造成的影响。

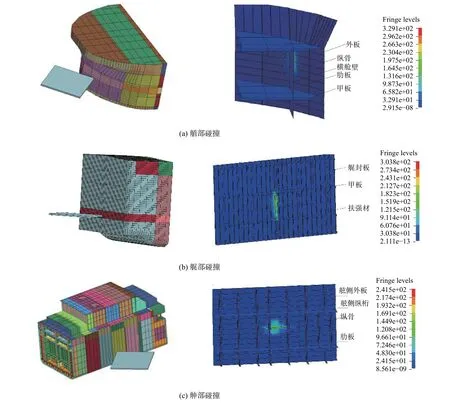

同时,由图12 和图13 还可以看到,平台舯部的结构承载能力要大于艏部和艉部,这是由平台不同位置处的结构差异所造成的。选取冰厚0.55 m、尺寸14 m×14 m 的浮冰以35 cm/s 的速度分别撞击平台艏部、舯部和艉部,平台不同部位的应力云图如图14 所示。

分析图14 可以得到,平台在遭受浮冰撞击时,相比舯部,其艏部和艉部的应力较大。常规船型是艏部结构强于舯部和艉部。本文平台是在常规船型的基础上设计的。由于平台舯部为核反应堆,为提高安全性,需对该区域进行加强,因而选取为双层结构,但艏、艉区域为单层结构;舯部的外板和肋板尺寸均远大于艏、艉部结构尺寸。基于上述原因,导致艏部和艉部的承载能力低于舯部。要想提高艏部和艉部的承载能力,可将其结构方式选取为双层结构或是增加外板板厚以及型材的尺寸。

6 结 语

图 14 平台不同部位的应力云图Fig. 14 Stress contours at different parts of the platform

本文针对渤海这一特定海域中平台在冬季严寒天气下的作业安全,根据海冰的力学性质,应用有限元对钢板挤压冰锥的过程进行数值模拟,并将数值模拟结果与实验数据进行了对比,验证结果显示数值模拟方法可以用于模拟海冰的破坏情况。在模拟浮冰与核动力平台的碰撞挤压过程中发现,只有接触区域的平台结构承受了载荷,该碰撞过程只会影响平台的局部强度;平台碰撞区域内的骨材强度相比板材对该碰撞区域承载能力的影响更为明显,这些对后续核动力平台结构设计的优化工作具有一定的指导意义。同时参考承载能力曲线图,核动力平台作业人员可以监测浮冰尺寸和浮冰的流动速度,明确目标浮冰是否会对船体造成损坏,从而及时做出准确的判断并提高作业安全和工作效率。