多路井径电位器自动检测装置的研制

赵远航 尹立山 白丽丽 刘师成 刘永枫

(1.东北石油大学电气信息工程学院;2.大庆钻探工程公司测井公司仪器维修中心)

在井径测试中,井径参数具有重要意义,是油田地质分析和作业施工时参考的基础性数据之一, 井径参数的准确性直接关系到油井的安全和原油的产量。 井径测试仪是获得井径参数的重要测井设备, 井径测试仪的性能直接影响最终测量结果的准确性, 井径测试仪的核心部件是井径电位器, 因此井径电位器精度检测环节至关重要[1~3]。

我国油田工程实际生产过程中,井径电位器的检测尚处于手工作业模式阶段,手工作业模式对于工程技术人员的个人检测技能要求极高,并且检测的准确性容易受到测试人员个人因素的影响,因此人为测试误差难以避免[4]。在井径测试仪下井前,必须对井径电位器进行检测,人工检测电位器的模式不仅耗时、耗力、成本高,而且不能保障检测精度。 随着社会经济的快速发展,测井市场对测井仪器的精度、测井的效率和测井成功率的要求日益升高,而多路井径电位器自动检测装置可以有效替代人工作业模式,这样既能控制生产成本,提高检测效率,又可以避免人工操作的诸多不确定因素,进而提高测井数据的可靠性,为油井的后续生产提供更科学性的参考数据[5~7]。

1 井径测试仪的工作原理

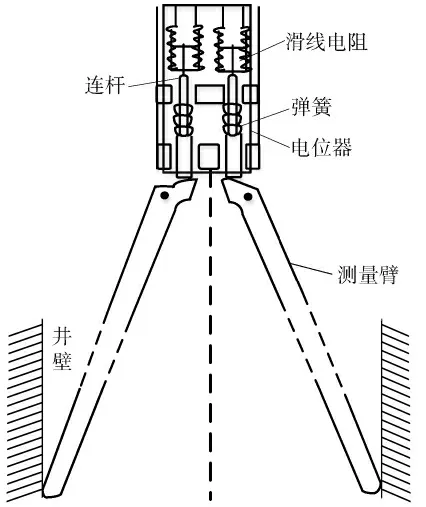

井径测试仪由井径测量部分和伸缩传动部分组成。井径测量时,4 个各自独立且均被放开的测量臂随同被测井眼的大小运动,每个测量臂带动一个井径电位器,电位器的位移变量即井径测量臂的收放角度,4 个井径电位器的位移变量经过变换处理,以电压量形式直观地呈现在计算机中。 伸缩传动部分由带有齿轮减速器的永磁直流电动机、连杆等部件共同组成,在地面仪的控制下完成测量臂的收放功能[8]。 井径测试仪模型如图1 所示。

图1 井径测试仪模型

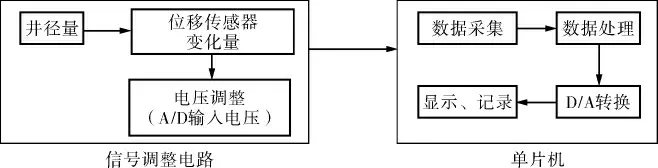

井径测试仪的原理基于滑动变阻器,即以输入、输出电压信号为采集数据,并将采集的电压信号进行数据转换,在实际井径测量操作中,4 个测量臂中任意一个测量臂位移发生变化时,均会带动相应井径电位器上的滑动杆同时滑动,测量臂在弹簧力的作用下发生伸缩,将测量臂的伸缩变化转换成电阻值的变化[9]。 当给滑动电阻通以一定强度的电流后即可将电阻值的变化转换为电压的变化,从而间接地反映井口井径的变化[10,11]。使用换算模型可计算出井径,完成实际的数据测量。 井径测试仪的工作原理如图2 所示。

图2 井径测试仪的工作原理

2 误差分析及影响

2.1 产生误差的原因

在实际井径测算的操作过程中,井径电位器产生误差的原因主要有以下3 点:

a. 电位器的工作过程较为复杂,诸多不确定因素均会导致电位器无法正常工作, 例如断点、虚接及接触不良等现象。 当井径电位器出现故障时,技术操作人员需要用手重复推拉电位器进行辅助检测,人工操作很难实现准确控制是造成误差的主要原因之一。

b. 技术操作员须通过万用表所显示的数据对设备进行相应的调整和完善。 由于万用表的数值非固定值,技术操作员读错数值时,会造成电位器检测失误, 使测算结果与实际情况产生误差。

c. 技术操作员在测算过程中使用的弹簧具有极大的弹力,实际过程中则需用手指反复推动弹簧,此方法测量的效率较低,极易造成数据结果的偏离。

2.2 误差带来的影响

井径电位器的误差,不仅会造成使用成本的增加,而且若对整个井径电位器所测算的对象错误定性,将会造成巨大的经济损失:

a. 对于一支无问题的电位器, 若误判其性能,则会造成单支电位器的浪费;

b. 在检测过程中,若技术操作员无法迅速确定存在故障的电位器,则只能将4 只电位器全部淘汰,造成更大的经济损失;

c. 若损坏的电位器被技术检测员误判为无损,继续使用在井径测试仪上,则会得出错误的井径测试数据,影响油田的安全优质生产。

3 解决方案

多路井径电位器自动检测装置采用电流法测量原理, 且运用低电压测量高电阻的方法,仪器可通过多个通道获得电压信号,经计算机处理实现井径电位器的检测。 由于该装置采用全新的设计方法和微型计算机处理技术,可有效提高井径电位器检测工作的准确性和效率。 该多路井径电位器自动检测装置由机械结构、硬件电路和软件分析系统3 个部分组成,可大范围替代手工检测电位器的工作。 多路井径电位器自动检测装置3D 模拟图如图3 所示。

图3 多路井径电位器自动检测装置3D 模拟图

3.1 机械结构

在检测系统中设置多个可伸缩的杆状分支结构,将电位器固定在检测设备上,调整好电位器后将伸缩杆锁定,防止电位器滑动;通过电机提供动力,驱动挡板挤压连杆,将电机固定在挡板上并使电机与传动轮衔接,使电机不随挡板发生位移;采用线性往复丝杠带动3 个推动轴作为动力, 在低速电机驱动条件下,可以同时推动3 组电位器,实现对多组电位器同时检测,以提高检测效率。井径测试仪机械结构正面如图4 所示。

图4 井径测试仪机械结构

3.2 硬件电路

电路部分采用的数据分析系统是以USB 多路模拟数据为采集模块,从多条通道得到的电压信号经过缓冲、陷波、放大、低通滤波、A/D 转换,再由接口和逻辑控制电路发送给计算机进行控制和数据处理,并将结果通过屏幕显示。 通道的开启由电子模拟转换开关控制。 硬件结构框图如图5 所示。

图5 井径测试仪硬件结构框图

3.3 软件分析系统

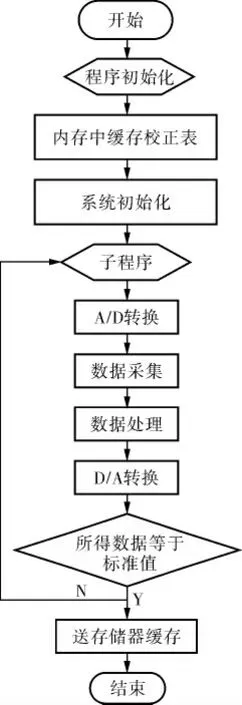

软件部分采用电位器采集专用系统,此系统可及时有效地采集各路电位器的检测数据,并且通过计算机运用算法对比, 将所得数据进行分析、处理,建立电位器故障分析模型,模型中不同故障问题表现出不同的图像或曲线,可直观地在屏幕上呈现并准确判断所属故障类型。 同时建立测试数据采集、显示和存储系统,测量的历史数据可存储为曲线、电子表格等形式,以便于进行历史数据分析。 最后搭建测试平台进行样机调试, 并进行样机可靠性的现场测试分析。 基于C语言的软件程序流程如图6 所示。

4 多路井径电位器实物检测

以现场采购的一个批次的电位器作为样本进行测试分析。

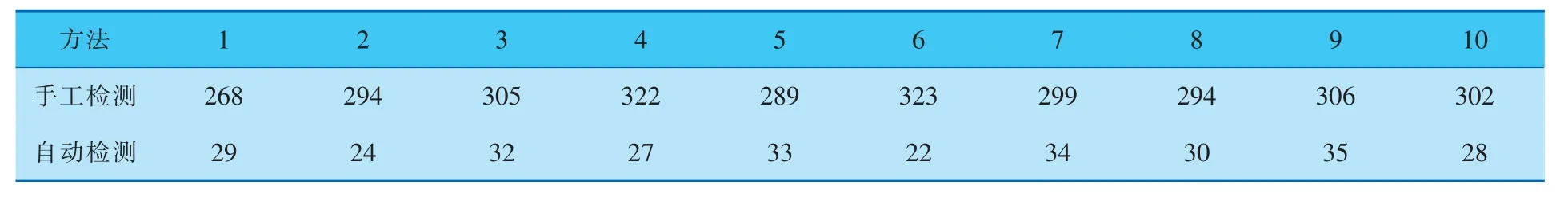

以检测60 支电位器为例, 已知合格产品56支,将4 支故障电位器混入其中后分为10 组,每组6 支分别进行手工检测和多路井径电位器自动检测,每组检测平均时间数据对比见表1。

图6 软件程序流程

表1 检测平均时间数据对比 s

由表1 数据可知, 自动检测总平均时间为29.4s,手工检测总平均时间为300.2s,检测效率提高了近十倍。

通过使用多路井径电位器自动检测装置,检测出电位器中有4 组存在故障的电位器,通过手工检测仅检测出1 组存在故障的电位器。 由此可知,与传统的手工检测相对比,该自动检测装置不仅将测量精度提升至99.5%以上, 而且检测效率比传统的人工检测提高近十倍。

5 结束语

针对人工检测井径电位器存在的费时费力、精度低等问题,研制了多路井径仪电位器自动检测装置。 通过现场测试,并与手工检测对比,该装置不仅将检测效率提高了十倍,且测量精度达到了99.5%, 从而验证该装置可在多数情况下替代人工手动检测,提高经济收益,对油田企业的智能化检测具有积极的推动作用。