08Cr2AlMo钢生产工艺实践

祖 衡,刘 丁,武 勇

(石家庄钢铁有限责任公司,河北 石家庄 050031)

石钢近几年逐步进入高端市场,高附加值钢年产量逐步提高,但是受限于现场设备工装制约及工艺不成熟,特殊钢量产很难实现。整体实物水平更是很难满足客户对纯净钢日益提升的要求标准。高铝穿管用钢如08Cr2AlMo钢作为石钢近年进入高端市场的主打产品之一。其冶炼难度在行业内众所周知。

08Cr2AlMo钢作为低碳低硫高铝合金钢的代表钢种,它的综合性能良好,具有高且均匀的硬度、耐硫化氢应力腐蚀开裂、高的疲劳寿命,是高端钢管用钢种。08Cr2AlMo钢用作热换管,采用冷拔拉管,经正火、退火处理,其晶粒组织为铁素体+珠光体,晶粒度为8级,同时各项非金属夹杂物要求小于1.5级,且总和小于4.0级。有害残余元素要求:Sn≤0.015%,As≤ 0.015%,Sb≤ 0.015%,Pb≤ 0.010%,Bi≤ 0.010%,Sn+As+Sb+Pb+Bi≤0.030%;钢材气体要求:氧≤0.0020%;氮≤0.0080%;氢≤0.0002%;该钢种容易出现生产过程流动性差、成分不合、表面裂纹及低倍不合等质量问题,炼钢应合理考虑炼钢渣系的选配,精炼成分精确控制,连铸拉速、过热度、水量的匹配等一系列问题。

作为低碳低硫高铝合金钢,由于其生产工艺复杂,质量要求苛刻,所以其实物质量水平代表着一个钢铁企业的质量水平。随着高端特殊钢质量水平的提高,我们的产品也逐渐得到了客户的认可,但随着市场的不景气,客户时常抓住质量上的把柄作为索赔的依据。质量的稳定性已成为阻碍我公司进一步成为国内一流特钢企业的一大难题。

为了提高石钢公司特殊钢的冶炼水平,缩小与先进钢厂的差距,炼钢厂于2018年初开始着手于对低碳低硫高铝合金钢生产流程的开发应用研究工作。通过对初炼、精炼工序的脱氧制度、造渣制度的研究分析,确定了可用于低碳低硫高铝合金钢冶炼的精炼渣合理成分范围。使得低碳低硫高铝合金钢流动性以及夹杂物等质量指标稳步提高,产生了良好的经济效益和社会效益。

1 总体思路

(1)低碳低硫高铝合金钢作为合金元素特殊的钢种,加入的铬铁影响钢中的[C]含量,所以要求炉前、精炼、连铸均采用低碳钢操作工艺。

(2)铝含量高,做好全过程保护尤为重要。

(3)硫含量低,需要保证炉渣脱硫能力,同时考虑过程强搅拌与冶金增碳之间的冲突,权衡利弊。

(4)低碳钢液相线较高,后期钢水温度高易侵蚀耐材,做好冶炼炉内气氛保持。

(5)精炼渣系选配合理:①转炉出钢加入大量钢芯铝,脱氧后变为三氧化二铝进入渣中。②充分考虑精炼前期顶渣融化能力,后期加铝后炉渣组元的改变,保证吸附夹杂的能力。

2 技术方案

生产组织按4炉进行生产。生产组织做好事故预防,减少压钢时间(≤20min),安排准备工段保证自开率,严防烧眼造成高浓度铝氧化恶化钢水质量。

钢包要求:使用正常周转红包,新包、中修包前2包不用,包壁、包沿不允许粘渣,包底不留残渣;不使用前一炉冶炼“硅”含量较高钢种的钢包,以保证过程温度、成分、炉渣受控。

钢包清洁:所使用的钢包在连铸拉钢结束后立刻倒渣,钢包内不得有前一炉剩余的钢渣和钢水,优选低碳钢钢包,必须保证钢包清洁。

铁水要求:铁水中P含量≤0.100%,铁水S≤0.030%,不符合要求不得冶炼。

精炼工序钢水到站后操作:必须先确认炉前出完钢后的化渣情况,若化渣不好,先适当开氩气送电。待顶渣化清后,可采用碳化硅+硅铁粉进行扩散脱氧,精炼炉控制过程增碳,强化脱硫。精炼后期加钢芯铝调Al(采用人加入钢包内)至目标值以上。合金成分调整:微碳铬铁、低锰或金属锰,后期温度高关注渣况,杜绝过烧炉渣的形成,侵蚀渣线砖产生大量的镁铝尖晶石在浇钢过程中堵塞水口。导致结晶器液面不稳定,频繁波动或恶性突然停机事故。

连铸机中包下层采用高碱度覆盖剂,上层使用微碳吸渣剂;中包全程吹氩保护杜绝氧化铝系夹杂物的产生。

3 精炼渣成分控制技术

在进行转炉碳含量的合理控制,初步降低钢材料中的含氧量,在此基础上,主要以精炼渣保持良好的还原气氛,并利用充分的氩气进行搅拌,在达到降低钢材料中的氧、硫以及夹杂物含量的效果,因此,要选择一个较为合理的精良渣系,对于钢也的脱硫、去氧以及去除杂物都是至关重要的环节。

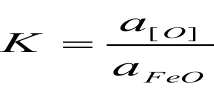

(1)渣中FeO含量控制。在渣-钢反应平衡的条件下,炉渣中的FeO与钢水中[O]有以下平衡反应:

X :脱氧元素Al、Si等。

平衡常数K为:

则:降低渣中FeO含量有利于降低钢中氧活度,减少钢水二次氧化。

(2)渣中SiO2含量控制技术:在Al2O3-SiO2-CaO渣系中,化合物SiO2为最活泼化合物,为了降低渣中的SiO2,这样有利于减少钢在水中的二次氧化。在温度升高时,例如温度在1500℃时,其精炼的过程,如下反应式:

由上个化学方程式可知,所选用的碳含量较高的扩散脱氧剂,可以便于降低渣中的SiO2含量。并且,由于渣中的SiO2含量降低,从而可以使精炼渣达到所期粘度,从而可以提高精良渣的流动性。

(3)渣中Al2O3含量控制技术:根据CaO-Al2O3-SiO2化学式三元相图,可知,其熔化的温度会随着炼渣中的Al2O3含量,在其一定的范围内,可以提高而降低。当CaO、SiO2、Al2O3的炼渣中,其含量分别为50%~60%、10%~20%、30%~40%时,并会随着炼渣中Al2O3含量而提高,炼渣中CaO和AI2O3生成熔点较低的12CaO·7Al2O3,因此,其熔化温度约为1510℃左右。在精炼渣中,Al2O3含量的提高,可以促进化炼渣,从而实现快速造渣的目的。

由于Al2O3可以提高量化的速度,因此在精炼过程当中,电弧的埋弧加快,从而有利于温度的上升。Al2O3具有两性氧化物的特性,因此,对炉渣的粘度影响非常小,在操作过程中,可适当减少CaF2的用量,在使用CaO-SiO2-Al2O3渣系的冶炼过程中,还原渣具有泡沫小、疏松的特点,对钢包表面有良好的包覆效果,对电弧有良好的包埋效果。因此,可以有效地利用电能来提高钢液的升温速率。在二元CaO-SiO2炉渣体系中,由于SiO2含量高,炉渣的碱度会降低,不利于脱硫的顺利进行。只有增加CaO的用量,提高炉渣的碱度,才能快速脱硫,这不仅增加了冶金用石灰的用量,而且必然会降低升温速率。

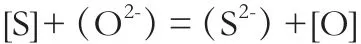

对于炼钢过程来说,一般是依靠硫在熔渣和金属液间的分配来实现脱硫,离子表达式如下:

平衡常数:

由上式可知,提高炉渣碱度,提高金属液中硫的活度系数,降低金属液中氧的活度,可以改善金属液与溶渣的比例分布。在相同的脱氧条件下,增加渣中Al2O3含量,利于脱硫的因素有:

(1)含Al2O3高的还原渣,有反应面积大、疏松和泡沫特性,能够增加渣中氧离子的活度。

(2)由于Al2O3的两性特征,故能使熔渣中硫离子的活度系数降低,提高熔渣的碱度;且其含量的提高对炉渣粘度有较小的影响,因此,高Al2O3可保证还原渣有良好的流动性和高碱度。

(3)含Al2O3高的熔渣能够使熔池的升温速度得到提高,同时硫在溶池中的传质系数也得到了提高,有利于提高硫在渣—钢中的分配比。

富含Al2O3的还原渣中,含有铝酸钙,熔点低,对钢液的粘附力较大,能迅速从钢液中浮出;且铝酸钙被硫化钙很好的润湿,并一起从钢液中浮出,保证了钢液的洁净度。在Ca0-SiO2-Al2O3的三元渣系中,炉渣的表面张力随SiO2含量提高而降低,而炉渣的表面张力随着Al2O3含量的提高而提高,从而使得炉渣吸附夹杂物的能力增强,钢中夹杂物含量降低。

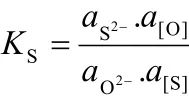

综上所述,确定此钢种精炼渣系为(%):

表1 钢种精炼渣系数

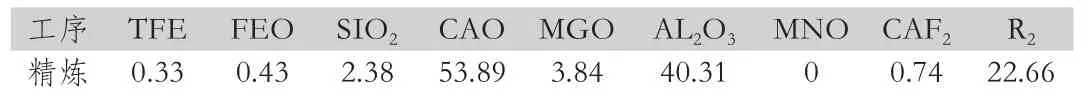

实际生产中,控制结果如下(%):

表2 生产中的精炼控制结果

该渣系满足精炼过程流动性良好,脱硫指数高,吸附夹杂能力强,埋弧升温效果优良,对耐材侵蚀强度低等优点。

4 精炼造渣与渣系组元精确控制技术

针对08Cr2AlMo钢特性,依据白灰活性度与有效氧化钙成分含量,通过初炼,精炼工序的脱氧制度、造渣制度的研究分析,优化其生产工艺,依据钢种铝脱氧(4Al+3O2=2Al2O3)生成的Al2O3量,计算在转炉出钢过程时加入的渣料成分及加入量,其目的是使生成的Al2O3与加入的渣料作用生成低熔点铝酸钙,即12CaO·7Al2O3。

经转炉出钢渣洗处理后,钢水顶渣到精炼工位送电处理后可迅速熔化,得到了适合其钢种的高铝精炼渣系,进而达到提高钢水纯净度,降低钢材夹杂物级别的目的。

结合目标渣系,对生产工艺进行了优化:

(1)优化物料加入量和加入时机细化了出钢白灰、钢芯铝等关键物料加入量和加入时机。

(2)优化扩散脱氧、脱硫制度08Cr2AlMo钢的冶炼过程使用高控铝对钢水进行脱氧,从而降低钢水中的氧势,精炼过程氧含量一般在10ppm~20ppm,可保证炉渣不被钢水反氧化,且钢渣氧化亚铁含量一直保持在0.2%以下,结合出钢时所加入的较大白灰量,达到了高温、高碱度、低氧化亚铁、大渣量的脱硫条件。

(3)强化沉淀脱氧,严格精炼一次调铝要求精炼过程一次调Al至目标值以上,保证沉淀脱氧力度,和夹杂物上浮排出。

(4)保证VD真空处理和软吹效果严格控制VD保真空时间和软吹时间,优化VD吹氩制度,采用软吹保护技术,减少软吹过程二次氧化,保证软吹效果;

(5)实现过程渣样数据采集及数据处理精炼炉冶炼第一包,取渣样后,立即对所取渣样进行分析,根据第一个渣样的成分,对该浇次后几炉出钢白灰、钢芯铝加入量进行微调,从而保证了过程渣中FeO、SiO2、Al2O3等成分满足冶炼要求,进而保证钢水质量。

(6)采用精炼炉一次调铝前升起电极,大氩气高强度搅拌脱硫工艺,保证了在合适温度下,低氧化亚铁的钢渣与钢水激烈混冲反应,为中后期脱硫工作减少压力。

(7)精炼炉用钢芯铝一次调整铝含量。降低合金使用低成本,提高成分调整速度,保证铝氧反应及时迅速,反应产物第一时间充分上浮排除钢液,提升钢水纯净度。

5 实施效果

按以上高铝系精炼渣控制,并实行优化后的工艺生产低碳低硫高铝合金钢,达到了预期目的,满足了其技术要求,具体实施效果如下:

(1)精炼渣的碱度>20,渣中的Al2O3保持在40~50,钢中的氧、硫含量明显降低,夹杂物级别降低。

(2)采用高碱度渣,渣中MgO含量降低,炉渣在精炼过程中通过控制吹氩压力和吹氩温度,不仅具有柔软性和良好的吸收夹杂物的能力,而且大大提高了钢水的纯度,具有良好的铸造性能,还降低了生产成本。

(3)2018年8月份生产以来,非金属夹杂物合格率100%。

本项目的研发成功增加了公司优质钢的冶炼成功率,大大提高了石钢特钢品牌形象,对公司结构调整与产品质量升级、打开高端钢铁市场提供了更有利支撑。