黄酒灌装车间环境微生物的监控和预防

陈建尧,章 佳,钱 斌,孙 健,秦 连

(国家黄酒工程技术研究中心,浙江古越龙山绍兴酒股份有限公司,浙江绍兴 312000)

微生物超标是全球范围内引起食源性疾病的主要因素,食品中微生物的残留是否符合标准要求,不能仅关注最终产品,因终产品的检验过程只是一个抽样过程,生产过程中的微生物状况也会影响最终产品。GB 14881《食品安全国家标准食品生产通用卫生规范》强调了对食品生产加工过程中微生物污染风险的关注,提出根据产品特点确定关键控制环节进行微生物监控,包括生产环节的微生物监控和过程产品的微生物监控[1]。干莉娜[2]对纯净水厂、韩伟等[3]对速冻方便食品运用统计过程控制(SPC)方法对生产环节中各功能区的环境微生物进行污染分析,并根据各功能区的卫生状况和卫生要求特点提出微生物监控限值并制订相应的防控措施。

黄酒富含微生物生长所需的营养物质,为确保食品安全、保障产品品质和延长货架期,需要根据黄酒生产特点进行危害分析,确定关键控制点,对生产加工过程进行预防性的控制,其中作为关键控制点的煎酒操作是在灌装车间内进行的。GB 12696《食品安全国家标准发酵酒及其配制酒生产卫生规范》对葡萄酒(果酒)、黄酒等在加工过程中所涉及的灌酒设备提出了微生物监控要求[4],其中建议黄酒加工环境的微生物监控项目为与酒体直接接触的灌酒设备如灌装机、管路、酒瓶、瓶盖,建议的目标微生物为菌落总数,对监控频率可按产品批次进行监控,但并未提出具体的监控限值。

为持续符合食品安全监管要求和确保、提升黄酒产品品质,本试验就黄酒灌装车间中动态环境空气、生产用水、各设备、器具、人员等的菌落总数分布情况进行了调查,提出了相应的改善措施,以期为今后根据产品特点,设置更合理的监控限值提供一定的参考。

1 材料与方法

1.1 材料、试剂及仪器

平板计数琼脂(PCA):杭州微生物试剂有限公司。

仪器设备:GRP-9080 隔水式培养箱、DGG-9140A 电热鼓风干燥箱,上海森信实验仪器有限公司;SYQ-DSX-280B 手提式不锈钢压力蒸汽灭菌锅,上海申安医疗器械厂;JM-A5001 电子天平,诸暨市超泽衡器设备有限公司;YJ-875SDB 超净工作台,苏州洁诺净化科技有限公司;Nikon YS100生物显微镜。

1.2 试验方法

1.2.1 采样点选择

根据黄酒的灌装工艺及所使用的设备、器具情况,黄酒灌装车间环境微生物采样点包括动态环境空气、生产用水、与酒体直接接触设备(灌装机头、酒瓶、酒盖、管道、储酒管壁)、与酒体间接接触设备(控制面板、传送带、墙面) 以及反映灌装车间员工卫生情况的手部、工作服。

1.2.2 灌装车间动态环境空气菌落总数的采样方法

灌装车间动态环境空气的菌落总数参照GB/T 18204.3《公共场所卫生检验方法第3 部分:空气微生物》中的自然沉降法进行采样[5]。

根据奥梅梁斯基公式[6],将每个平皿上的空气菌落总数转化为每立方上的空气菌落总数。

由此公式来计算黄酒灌装车间动态环境空气的菌落总数。

式中:C——灌装车间空气中的菌落总数,CFU/m3;

N——平板菌落数,CFU/皿;

A——所用平板的面积,cm2;

t——平板暴露时间,min。

1.2.3 与酒体直接接触设备菌落总数的采样方法

参照GB 15979《一次性使用卫生用品卫生标准》附录E 的涂抹测试方法[7],采集储酒管壁经热水消毒前后的菌落总数,将经灭菌的5 cm×5 cm 的灭菌规格板放在被检物体表面,用一浸有灭菌生理盐水的无菌棉签在其内来回涂抹10 次,剪去与取样手直接接触的棉棒一端,将涂抹后的棉签放入含10 mL 灭菌生理盐水的采样管内送检。对灌装机头、酒瓶、酒盖、输送管道等表面弧形或不规则的采用采集同等面积的方法进行采样送检。

1.2.4 与酒体间接接触设备菌落总数的采样方法

采用1.2.3 的方法采集与酒体间接接触设备的菌落总数。

1.2.5 生产用水菌落总数的采样方法

在灌装车间生产用水取样口采用无菌瓶直接取样,并迅速盖上盖子。样品量500 mL。

1.2.6 员工手部及工作服菌落总数的采样方法

按1.2.3 的方法,采集员工工作服表面的菌落总数。员工手部的菌落总数是采集五指并拢的右手,用一浸湿灭菌生理盐水的棉签在右指曲面,从指尖到指端来回涂擦10 次,剪去与取样手直接接触的棉棒一端,将涂抹后的棉签放入含10 mL 灭菌生理盐水的采样管内送检。

1.2.7 样品稀释和菌落总数计数

参照GB/T 18204.4《公共场所卫生检验方法第4 部分:公共用品用具微生物》所用的稀释方法[8],将放有采样棉签的试管充分振荡,此液为10-1的样品匀液。用1 mL 无菌移液管吸取0.1 mL 样品匀液,沿管壁缓慢注入盛有9 mL 无菌生理盐水的稀释液中,振荡试管使其混合均匀,制成10-2的样品匀液。按同样的制备方式10 倍系列稀释样品匀液,每梯度稀释两个平行样,以空白平板计数琼脂培养基做对照,记录平皿上菌落总数的数量。考虑到直接和间接接触设备的卫生要求差异,将与酒体直接接触设备(热水消毒前)的稀释度设定为10-1~10-3,与酒体间接接触设备的稀释度设定为10-1~10-4,与酒体直接接触设备(热水消毒后)的稀释度设定为10-1,生产用水不稀释直接进行检测。

菌落总数的测定参照GB 4789.2《食品安全国家标准食品微生物学检验菌落总数测定》进行[9],根据不同稀释度菌落总数计算规则计算一定面积平板上的平均菌落数[8]。

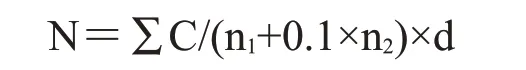

式中:N——不同稀释度的平均菌落总数,CFU;

∑C——平板(含适宜范围菌落数的平板)菌落数之和,单位为CFU;

n1——适宜范围菌落数的第一稀释度(低)平板个数;

n2——适宜范围菌落数的第二稀释度(高)平板个数;

d——稀释因子(第一稀释度)。

与酒体直接/间接接触设备及员工手表面的菌落总数参照附录E[7]的规则进行:

式中:Y1——与酒体直接/间接接触设备的菌落总数,CFU/cm2;

Y2——工人手表面菌落总数,CFU/只手;

N——平板菌落数,CFU;

S1——涂抹采样面积,cm2。

1.2.8 数据处理

所有实验均重复3 次取平均值,实验结果用excel函数计算并以平均值表示。

2 结果与分析

2.1 灌装车间动态环境空气菌落总数的检测结果和控制分析

黄酒在灌装车间从灌入酒瓶容器到加盖密封存在一定的敞口期,在此敞口期内,空气中的灰尘携带一定量的微生物有可能降落到酒体中,对酒体造成污染。因此灌装车间空气的洁净度高低对产品质量有一定的影响。有资料显示,饮料类产品的热灌装工艺清洁作业区应为10万级以上的洁净度要求[10],对该级别洁净度要求的沉降菌≤10 CFU/皿[11]。本试验采用沉降法对灌装车间动态环境空气卫生状况进行了检测,在正常热灌装作业条件下,动态环境空气菌落总数为2.33 lg(CFU/m3),基本符合热灌装洁净区对沉降菌的要求。根据大气微生物评价分级标准[12],本试验的黄酒灌装车间环境空气满足清洁标准。

由于灌装车间在使用时温湿度较大,利于灌装室内微生物的生长繁殖,日常除通过生产前的紫外杀菌,还可增加移动式的臭氧杀菌方式,对卫生死角和紫外照射距离偏远或有阻碍的区域进行杀菌。年度检修或定期整改时也可通过更换过滤器,增加风机功率,合理设置回风口,有效改善灌装车间的作业环境,降低微生物的繁殖速率。当然最大限度的缩小敞口期亦是有效阻断灌装车间环境空气微生物污染酒体的方式。

2.2 与酒体直接接触设备、生产用水的菌落总数检测结果和控制分析

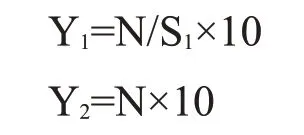

在黄酒灌装过程中,与酒体直接接触的接触面卫生状况是引起黄酒产品受微生物污染的重要原因。本试验对灌装机头、管道、储酒管壁热水消毒前/后菌落总数进行了检测,结果见图1。

图1 与酒体直接接触设备消毒前后的菌落总数结果比较

由图1 可知,与酒体直接接触设备经热水消毒前后的菌落总数对比明显,经热水消毒后均呈现明显的下降,其中热水消毒前灌装机头菌落总数为2.97 lg(CFU/cm2),管道为2.58 lg(CFU/cm2),储酒管壁为1.98 lg(CFU/cm2),而经热水消毒之后灌装机头菌落总数为0.92 lg(CFU/cm2),管道为0.55 lg(CFU/cm2),储酒管壁为0.49 lg(CFU/cm2)。说明与酒体直接接触设备经热水消毒后菌落总数下降明显,这种经济且高效的消毒方式是目前黄酒厂普遍使用的消毒方式之一。

灌装车间在当天生产结束时会对灌装生产线上的管道和灌装设备内部进行热水冲洗,确保设备及管道内壁无酒迹残留。但是由于灌装设备尤其是灌装机头内部的特殊构造,热水冲洗难免会存在卫生死角,加之管道和设备内部相对密闭,存在一个湿度较高的环境,该环境利于微生物的生长繁殖。本试验的直接接触设备如灌装机头在前一天清洗后未拆除晾干,在试验当天该灌装机头内部较潮湿,经热水消毒前检出有较高的菌落总数。而管道内壁试验区域为管道弯口到罗口处,该部位是日常难清洗及积液部位。有研究显示,经常使用的管道易被生物被膜腐蚀[13],即使在食品加工过程中经过严格的清洗消毒,微生物生物被膜还有可能滞留在设备内壁并污染食品。黄酒酒体营养丰富,如果清洗不当存在卫生死角,细菌易黏附在管道内壁并形成生物被膜,长期以往将更难清洗。因此选择合适的处理方式降低或消除设备及管道内部的生物被膜,防止对酒体的交叉污染,将是黄酒企业今后控制灌装车间微生物污染的工作之一。对易拆洗的部件,拆洗干燥后再安装将极大的降低微生物的繁殖率。

与黄酒直接接触的酒瓶因是采用全新的玻璃瓶,内壁光滑,在灌装之前经过热水的冲洗处理,在此次热水消毒后的检测中未发现有菌落存在。酒盖采用全新铝塑盖,在此次检测中也未发现有菌落存在。

本次灌装车间的生产用水检出菌落总数为1.21 lg(CFU/mL),根据GB 5749《生活饮用水卫生标准》[14]规定饮用水中菌落总数≤2.00 lg(CFU/mL),灌装车间水质符合加工用水的标准。

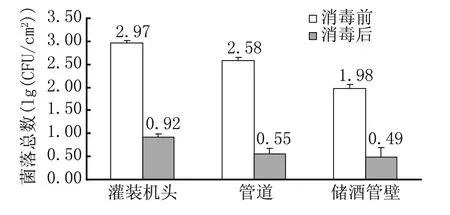

2.3 与酒体间接接触设备的菌落总数检测结果和控制分析

在黄酒灌装过程中,与酒体间接接触的接触面,虽不会直接与酒体接触,但由于灌装车间温度高、湿度大,黄酒酒体营养丰富,若此类接触面卫生控制不当,最终会通过交叉污染的方式影响酒体。本试验对灌装车间正常生产中的传送带、控制面板、灌装车间墙壁进行了菌落总数的检测,结果见图2。

图2 与酒体间接接触设备的菌落总数检测结果

由图2 可知,与酒体间接接触设备的菌落总数相对较高。传送带菌落总数为3.34 lg(CFU/cm2),在正常生产过程中,灌入酒瓶中的酒液偶尔会因传输停顿从瓶中溅落在传送带上,该酒液会通过酒瓶和传送带反复摩擦而扩散,若清洗不及时,会导致传送带上的酒液因微生物快速滋生繁殖并污染其他区域。控制面板菌落总数为2.64 lg(CFU/cm2),控制面板是灌装车间员工在生产过程中经常触碰的接触面,与员工手部存在交叉接触情况。本次试验的墙体存在一定的污垢,在日常的保洁中有卫生清洁不到位情况,在试验中发现墙面菌落总数较高,达到4.01 lg(CFU/cm2),需要加强日常的清洁和定期的维护。

虽然此类设备未直接与酒体接触,但因菌落总数数值偏高,在日常的生产作业过程中,会通过交叉污染的方式,影响酒体的质量,也需要引起车间管理人员的注意。

2.4 灌装车间员工手部、工作服的菌落总数检测结果和控制分析

灌装车间操作工的手部、工作服携带的微生物是引起产品二次污染的重要源头,也从一个侧面反应洁净车间内员工的个人卫生意识,日常消毒措施的贯彻落实情况。本试验对灌装车间正常生产作业时操作工的手、工作服进行了菌落总数的检测,结果显示,操作工的手部菌落总数记为3.12 lg(CFU/手),说明员工手部存在一定量的微生物。而操作工工作服检测结果为2.58 lg(CFU/cm2),这可能与工作服在正常生产中沾染酒液及密切接触输送线有关。

在日常的管理中需要对灌装车间员工除进出灌装车间进行手部清洗消毒,每天对工作服进行紫外杀菌,也需要定时对员工手部进行75%酒精消毒,最大限度地降低可移动污染源-人员手部对洁净区域的污染。对灌装区域员工的工作服,必须每天更换,中午休息时也有必要在更衣室内对灌装车间工作服进行定时的紫外灭菌处理。

3 结论

黄酒热灌装是黄酒生产中的重要环节,灌装车间环境微生物控制水平高低将直接影响最终产品的质量,会对产品后期的仓储和货架期产生影响。本试验通过对黄酒灌装车间环境菌落总数的测定,发现与酒体直接接触的灌装机头、管道及储酒管壁由于特殊构造,如果清洗不当、干燥不彻底,微生物残留较多,易形成生物被膜,即使当天生产结束时进行了清洗消毒处理,第2 天使用前仍会检出有较多菌落,不再次消毒易对酒体造成二次污染。通过定期热碱水清洗和清水冲洗,最大限度的消除生物被膜的污染隐患。对灌装机头等易拆洗部件,建议清洗干燥后再安装,避免内部的湿度环境引起微生物的滋生繁殖。对与酒体非直接接触的设备,由于操作员工在生产过程中起到一定的媒介传播作用,一定要加强灌装车间员工手部及工作服的定期卫生消毒管控工作。

黄酒灌装车间不同设备、器具的菌落总数因功能不同存在一定的差别,在日常的生产管控中有必要根据各自设备的实际情况设置不同的控制标准,并采取相应的控制手段,来达到生产过程中微生物污染控制的预期效果。