基于前馈补偿的开关磁阻电机转矩脉动抑制方法研究

经本钦

(桂林航天工业学院 电子信息与自动化学院,广西 桂林 541004)

开关磁阻电机(Switched Reluctance Machines,SRM)具有功率密度高,转速范围大,可靠性高,制造成本低等优异性能,但是由于其特殊的双凸极结构,运行过程中会产生较大的转矩脉动。转矩脉动主要由于换相时前一相和后一相产生的转矩和叠加后不是常值引起[1-2],国内外相关学者针对转矩脉动问题已经进行了大量的研究。

抑制转矩脉动的方法,通常分为从电机设计角度方面进行和从控制算法角度进行两种,从电机设计角度出发,需要从电机的转子和定子之间的磁链关系,对称性质方面分析,而从控制算法角度出发,则有开关角度控制(Switch Angle Control,SAC)、转矩分配控制(Torque Distribution Control,TSF)、直接转矩控制(Direct Torque Control,DIC)以及直接瞬时转矩控制(Direct Instantaneous Torque Control,DITC)。文献[3]在不规定转矩分配函数形状的情况下,引入反馈转矩,判断上一相转矩的减少和下一相转矩的增加,控制两者之和为恒定值,从而降低转矩脉动。文献[4]以降低换向时的电流峰值为目标,提出了将二次曲线和直线型转矩分配函数结合,使用遗传算法对转矩分配函数参数进行优化的方法。文献[5]采用Maxwell 3D软件计算出在不同转子位置和相电流下的转矩,建立了转矩-电流逆模型,进而采用电流闭环对转矩进行间接控制。文献[6]通过在换相阶段,先后对前一相绕组和后一相绕组的转矩分配函数进行在线正补偿,从而实现电机在换相阶段总转矩脉动的抑制。文献[7]在转矩分配函数控制基础上引入瞬时转矩反馈,采用泰勒多项式将转矩偏差经非线性计算环节折算成电流偏差,并将电流偏差叠加到主通路电流上以补偿电流非线性部分,间接补偿转矩非线性特性,该方法转矩脉动抑制效果明显。将速度环和转矩环同时采用比例积分(PI)控制,内环为转矩环,内环在对转矩进行分配后,与预估转矩进行偏差计算,偏差值进行PI控制,该算法未考虑电感的非线性,计算速度较慢[8]。在转矩闭环中,引入神经网络的转矩-电流模型构成交叉反馈,由实时转矩计算得到期望电流,实现实时电流跟踪,该算法模型针对单一SRM建模,通用性差[9]。通过引入有限元分析和实验得到的静态磁链特性,把该静态磁链作为参数用来参与转矩分配函数,可以有效降低转矩脉动[10]。而在PID控制中引入前馈补偿可以有效提高系统的动态性能,降低外界引入的噪声[11]。

本文在研究SRM机理模型的基础上,根据转矩与电流的非线性关系式,提出将该式线性化后作为前馈补偿,而关系式的非线性部分则由PID控制部分进行实时补偿,该算法运算量少,可满足单片机控制SRM系统的需求。

1 开关磁阻电机原理

开关磁阻电机制造过程中不需要稀有金属材料,其转子的转动基于磁阻最小的原理,即给SRM通电后,磁力的产生方向为转子沿着磁阻减小的方向转动。SRM的转子和定子为非对称结构,常见的为6/4、8/6和12/8的结构形式[12-13],常见的8/6结构SRM结构如图1所示。

图1 8/6结构SRM结构图

通过控制不同相位的通电顺序,可以控制转子顺时针或逆时针旋转,由于无其他附加装置,因而SRM的可靠性极高。

2 SRM转矩分配控制

2.1 转矩分配

SRM最突出的特点是其换相运行,换相时,前一相的供电断开,相电流逐渐减小,输出转矩减小,后一相导通,相电流逐渐增大,输出转矩增大,而总的输出转矩是前一相和后一相输出转矩之和。设计转矩分配函数的目标就是使得导通相形成转矩增加量正好抵消关断相引起转矩减小量,从而输出总转矩保持恒定。

转矩分配函数主要作用为根据期望总转矩和转子的当前位置角,实时计算任一转子位置处各相绕组的期望转矩,根据分配算法,控制前后相的关断和导通,使各相产生转矩之和为恒定值,从而达到平稳换相,抑制转矩脉动的目标。任意时刻,只有一相或两相导通,总的输出转矩为设定负载转矩,也即满足条件(1)

(1)

式中:Tref为目标参考转矩;Tk为输出第k相转矩;fk为转矩分配函数。

为使输出总转矩之和为固定值,需要合理设计TSF函数,典型的TSF有直线型TSF、正弦型TSF、立方型TSF,其中立方型TSF过渡段效果稳定,本文选择立方型TSF,其分配函数为式(2)所示。

(2)

式中:θon为导通角;θoff为关断角;θov为重叠角;τt为周期。

2.2 闭环控制原理

SRM产生的力矩大小与转速的关系由力学定律和转子机械运动方程式(3)决定

(3)

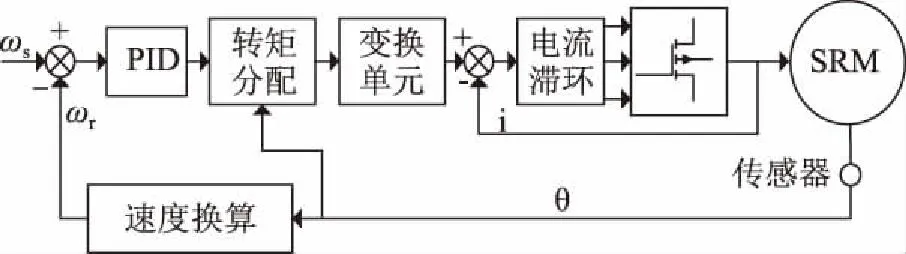

图2 转矩分配控制原理图

基于转矩分配的SRM闭环控制系统,通常为双闭环结构方式,外环为转速环,内环为转矩环。其中速度根据需要设定,SRM反馈的即时速度则由位置传感器或估算器得到,经过对时间微分,得到当前时刻的速度值,速度值经过PID后送到转矩分配单元,然后经过变换单元转化为电流,计算出来的电流与SRM运行过程中反馈的电流差值送到电流滞环控制器。电流滞环控制器根据差值大小与设定的滞环控制值比较,进而决定当前相是开通、续流或者关断状态。

3 前馈补偿控制

通过分析转矩机械方程发现,转速相对转矩来说是一阶滞后系统。对于通常的时滞系统来说,设定值的变动需要有较大的滞后才能反映到被控变量上,从而得到合理的调节。而前馈控制系统是根据扰动或给定值的变化按补偿原理来工作的控制系统,其特点是当扰动产生后,被控变量还未变化以前,根据扰动作用的大小进行控制,以补偿扰动作用对被控变量的影响。前馈控制系统运用得当,可以使被控变量的扰动消灭在萌芽之中,使被控变量不会因扰动作用或给定值变化而产生偏差,它较之反馈控制能更加及时地进行控制,并且不受系统滞后的影响[11]。

3.1 前馈控制基本思想

前馈控制可用来提高系统的跟踪性能,该设计基于复合控制思想。若已知被控系统的传递函数为G(S),则设计如图3所示的前馈控制结构为1/G(S),输出能够完全复现跟踪输入,因为前馈环节与闭环系统的传递函数之积为1。

图3 前馈控制原理图

由此构成的控制器,输入有两条控制通道,分别为前馈控制和PID控制。当被控系统的传递函数不能精确表达,而只是近似关系式时,误差部分可由PID补偿,该系统仍然能够较好地跟踪控制输入。

3.2 前馈控制器设计

针对转矩分配的控制方式,需要由给定转矩生成控制电流,进而生成控制晶闸管的信号。在理想模型中,不计磁路饱和,则

(4)

式中:W为磁共能;Ψ为磁链;i为电流;L为电感。

从而电磁转矩方程为

(5)

(6)

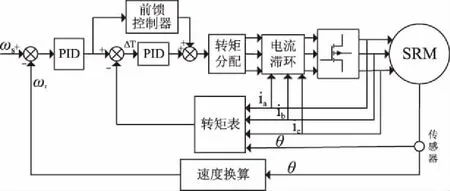

图4 前馈控制DITC结构图

增加前馈补偿的同时,引入转矩表,使用转矩表构成的转矩输出构成转矩反馈,补偿转矩误差。

4 仿真结果

为验证以上设计的可行性,在MATLAB环境中建立系统的仿真环境,SRM模型为12/8结构,该模型为通用模型结构,转矩负载大小可直接设置,实际输出转矩通过示波器观察。

4.1 转矩脉动

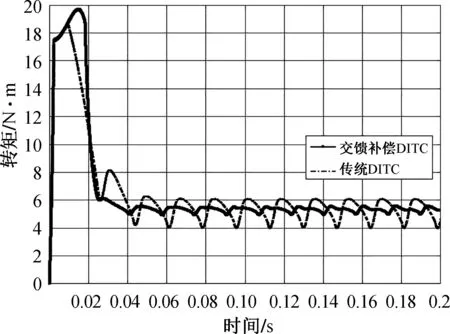

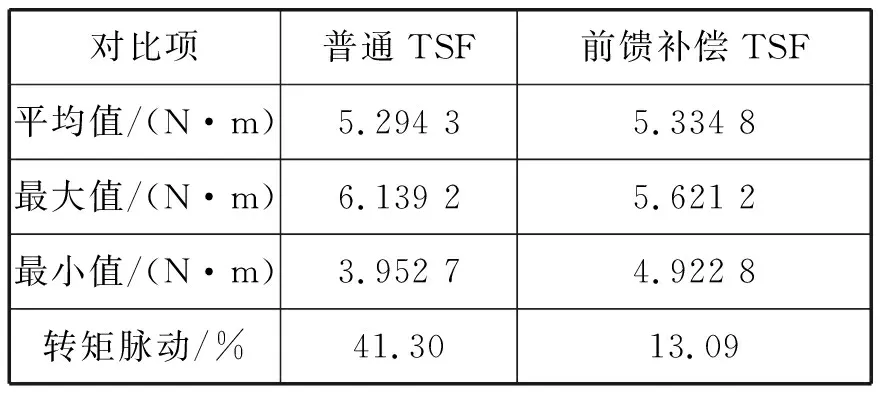

设定负载转矩为5 N·m,仿真时间为0.2 s,对比最终稳定值发现,增加前馈补偿后,转矩跟踪更快,转矩脉动由原来的41.3%减小到13.09%,转矩脉动抑制效果明显。

图5 转矩脉动对比图

转矩脉动的计算公式为

(7)

其中:Tmax为最大转矩;Tmin为最小转矩;Tave为平均转矩。

具体的转矩脉动对比情况如表1所示。

表1 转矩脉动对比

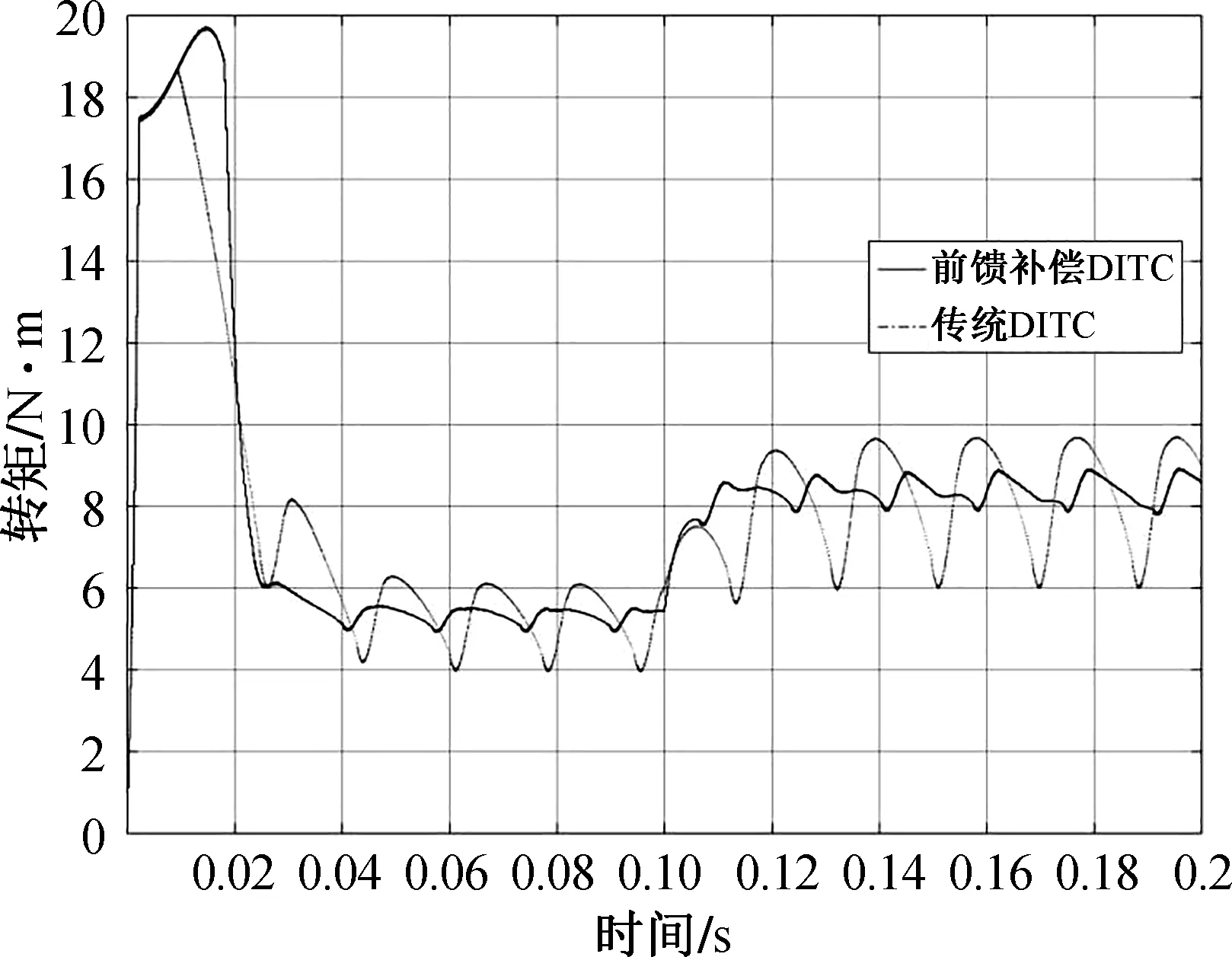

进一步,验证转矩负载改变的情况下,SRM输出转矩跟踪情况,在0.1 s的时间点,增加负载转矩从5 N·m到8 N·m,SRM实际输出负载转矩曲线如图6所示,前馈控制算法的响应速度较快,可以迅速跟踪到负载的变化。

图6 负载转矩改变时的脉动对比图

4.2 速度跟踪

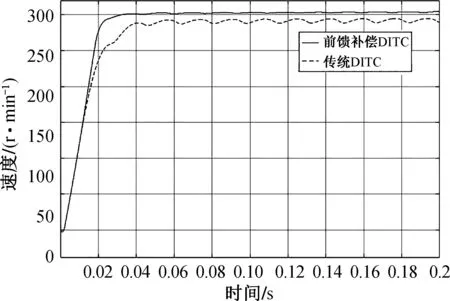

对于SRM的速度闭环控制系统,速度的跟踪精度也成为评价控制器性能的重要指标参数。设定转速为300 r/min,观察SRM实际的转速跟踪情况,带有前馈补偿的TSF控制方法,速度跟踪精度更高,能够稳定在设定的转速上,而直接TSF方法,速度始终距离设定目标值有误差。

图7 速度跟踪对比图

5 结束语

使用前馈控制的方法,在提前知道SRM近似的转矩-电流模型基础上,通过模型给定电流先行,PID跟踪补偿的方式,可以有效地降低转矩脉动,提高转矩跟踪效率和速度跟踪误差精度,所设计方法计算量小,适用面广。