航空二维图纸衍生类工艺数模设计技术

陈博文,刘思宇,顾云峰

(成都飞机工业(集团)有限责任公司,四川成都 610091)

0 引言

随着数字化技术迅速发展和广泛应用,目前,我国新机研制已全面采用以数字化为核心的设计制造技术体系,使传统的飞机产品研制过程发生了根本性变革,大幅度提高了飞机设计制造技术水平,加快了现代飞机研制的整体进程。采用模线样板—标准样件方法来协调产品的形状和尺寸是传统飞机制造中尺寸传递的特点。在这个过程中,由于是模拟量传递,所以各个环节所形成的原始尺寸的一些误差,也伴随着形状和尺寸的传递而转移,这些误差的积累(相加或相减),最终体现到产品的最后形状和尺寸上。本文在产品二维设计图纸的基础上,进行飞机产品零件三维数字化模型构建,重要钣金以及复材零件工艺装备数字化重构等技术研究,对产品进行必要的数字化定义,可以有效提高工艺装备制造质量、产品零件制造质量和飞机装配质量。

1 典型二维图纸衍生类工艺数模设计技术

1.1 二维图纸衍生类工艺数模定义

二维图纸衍生类工艺数模是在CATIA V5 3D 环境下,以飞机理论图、产品图(不包括产品数模)、飞机理论外形数模,数字化UD(无尺寸)图等为依据,用来满足工装、零件的数字化制造、检测和飞机装配的各种工艺协调性要求而创建的零件三维几何数字数模。可作为各类工序工艺协调数模的设计依据之一。

二维图纸衍生类工艺数模属于工艺协调数模范畴,以下简称工艺协调数模。

1.2 二维图纸衍生类工艺数模技术难点和解决方案

1.2.1 数字化UD(无尺寸)图建模技术

(1)根据数字化UD(无尺寸)图创建工艺协调数模过程中,将数字化UD(无尺寸)图导入CATIA V5 R18 草图中,按视图关系置于飞机坐标系下,经常会出现断线和线条不连续问题(图1)。

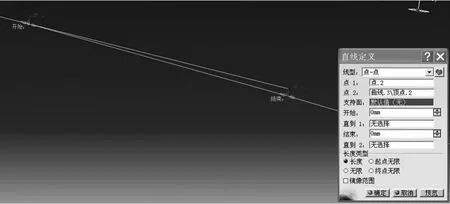

(2)解决方法。选取较长的线条,在距离断点5~10 mm 上取点,并与另一线条的断点连接,最后将3 条线段连接并光顺。这种解决方法得到了大量工艺协调数模的验证,有利于减小建模误差,使工艺协调数模达到使用要求(图2)。

1.2.2 曲面重构技术

(1)根据二维线框和理论外形构建三维数模过程中,理论曲面经常会出现不连续和不光顺的情况,需要对曲面进行重构设计,使之能达到后续设计要求(图3)。

图1 线条断点不连续

图2 线条不连续解决方法

图3 曲面不光顺

(2)解决方法。选取曲面较长的边线,设置30~50 个垂直于该曲线的平面。然后将平面与曲面求交得到相应的交线,这时的交线是不连续的。需要再对各个曲线进行拟合光顺,得到符合条件的曲线。最后用多截面曲面的功能生成新的曲面(图4)。最后根据企业规范要求检查并修正,使用CATIA 曲面间距离分析功能,使重构后的曲面与原始曲面的偏差不超过±0.05 mm。

图4 曲面重构

1.2.3 复材蒙皮类零件协调设计技术

(1)复材类蒙皮零件由于其铺层数量不一致,导致其内型面形成台阶。存在两个问题,一是内型面经常作为与之有装配关系的钣金零件的建模依据,因此,要处理好有台阶的内型曲面。二是复材蒙皮的铺层厚度更改(如某机型垂尾复材蒙皮由0.12 mm 改为0.125 mm),现装配时,由于机加件先安装,蒙皮厚度增加,机加件将蒙皮外顶,导致其他基于铺层厚度为0.125 mm 的蒙皮所设计的零件与蒙皮不能贴合(图5)。要使与蒙皮装配的钣金件和机加件更好协调。

图5 零件与蒙皮不能贴合

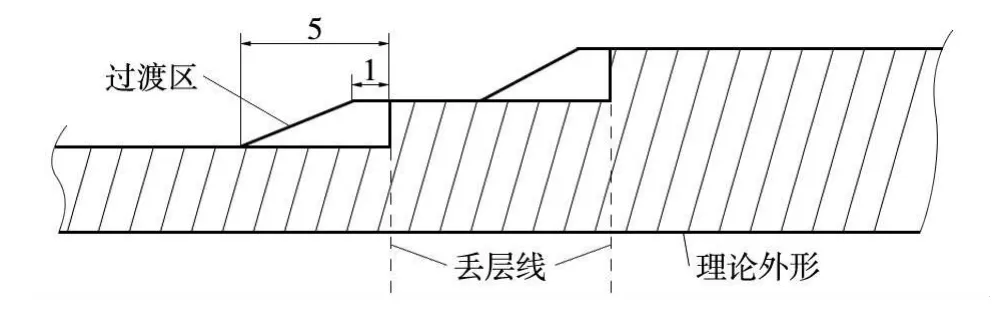

(2)解决方法。①针对处理有台阶的曲面,提出一种经过使用验证的方法。将高台阶的面向外延伸1 mm,低台阶面做一条平行且距离端面5 mm 的曲面。利用桥接功能将延伸面和平行曲线连接得到过渡面,使之满足后续其他装配零件的建模要求(图6);②为使与蒙皮装配的钣金件和机加件更好协调。经设计验证和装配人员讨论,设计基于铺层厚度为0.12 mm 的复材零件,后续装配未出现不贴合情况(图7)。

图6 复材蒙皮内型面拟合

图7 装配协调性解决方法

2 二维图纸衍生类工艺数模设计技术的应用及思考

依据工艺协调数模三维数字化制造模型,完成相关零件工装的设计和制造,使用工装数模设计三维检测数据,实现了上述工装的数字化检测,并以此作为工装质量控制的重要手段。工装的扫描测量主要以按飞机理论外形数据及产品图纸建立的工艺数模为测量依据,数控测量工装,测量设备为测量臂,测量点位精度为±0.028 mm。除直接扫描测量,部分工装采用逆向建模来比较模型差异。即扫描工装型面和零件外形线获得点云数据,逆向处理后与零件数模对应型面进行比对,进一步确保建模质量。

3 结论

在传统模拟量传递向数字化方法转变的过渡时期,要更好结合设计技术,使得三维模型贯穿在整个飞机设计制造过程中,成为飞机设计制造的依据。随之而来,应该深入研究二维图纸衍生类工艺数模设计技术,继续解决按样板制造的实物标工,其表面外形质量不高、表面基准线、站位线、蒙皮分割线不准确问题以及标工长期存放变形问题;解决按样板或实物标工协调制造的钣金及复材零件工装,工装加工难度大、型面质量差以及零件外形刻线不准确的问题;解决飞机采用模拟量传递和协调,钣金及复材零件制造精确性差、零件装配互换性差、部件装配协调性不高的问题;最终实现重要钣金及复材零件的精确成形、数字化加工,实现航空产品零件精确交付。

二维图纸衍生类工艺数模设计技术的推广应用,能够有效减小飞机重要钣金零件工装,如拉型模、模胎,以及复材零件的成型模、交接夹具等的制造技术难度,制造精度也得到大幅度提高,能更好满足当前飞机质量需求。