某钙业公司压力容器腐蚀减薄案例分析

何庆昌

(辽宁省本溪市特种设备监督检验所,辽宁本溪 117000)

0 引言

在对某钙业公司工艺生产线的储罐进行定期检验时,发现一批立式压力容器在投用后3年内,其下部封头内外壁存在大量腐蚀状凹坑,有的腐蚀深度较深,超过了腐蚀裕量[1]。因该企业生产工期紧,长期停机会造成重大经济损失,同时为了查明腐蚀形成原因,避免造成重大安全事故,对腐蚀的形成原因进行了细致分析,以彻底消除隐患,保障设备安全运行。

1 设备基本情况

发现缺陷的容器名称为“储气罐”,设计压力1.0 MPa,材料为Q345R,筒体和封头的壁厚均为6 mm,腐蚀裕量1 mm,使用压力为0.7 MPa,使用温度为常温,罐内介质为氧化钙粉和空气。制造日期为2016年3月,投用日期为2016年7月,使用单位办理了特种设备使用登记证。投用后,使用单位按照法规要求于2019年6月申了定期检验。根据定期检验方案,对储罐进行宏观检查时,发现其内外壁存在腐蚀(图1)。

2 腐蚀的检测

因生产原因,该批压力容器有一半高度处于工业生产废料中,另一半裸露在空气中,发生腐蚀的部位是处于工业废料中的部分。漏磁检测仪被认为是检测金属腐蚀的重要手段,有研究表明,对于底板涂层厚度6 mm 的底板,可以发现10%板厚的腐蚀坑。本次检验发现问题的压力容器和底板的工作环境相似,其上表面接触含水的存储介质,下表面与罐基础接触,其底部是发生腐蚀的最大可能区域。为了彻底了解腐蚀情况,采用漏磁检测仪对4 台压力容器的底部进行了全面扫查。

图1 压力容器腐蚀

采用英国生产的的SILVER WING(UK)Ltd 型漏磁检测设备对储罐进行检测,该设备的优势在于安装了先进的传感器,对底板上下表面的腐蚀都很敏感,对腐蚀的位置定位很准确,特别是对于上表面的腐蚀。与其他设备相比,它还设置了自动计算腐蚀速率和对设备使用寿命的自动评估功能。检测信号发现,这批储罐的下封头上下表面均有腐蚀,个别部位腐蚀量已超过了腐蚀裕量,腐蚀深度达2 mm。有的位置,外表面油漆完好无损,但是实际腐蚀深度也超过了腐蚀裕量。为验证检测结果,对其中腐蚀最严重的1 台容器的封头进行切割,发现剩余厚度与检测结果相差无几。

3 运行状况信息

查阅设备的运行记录,该储罐的内部介质为氧化钙粉和压缩空气,使用温度为常温。查阅压缩空气的附属设备过滤器的维修记录,发现其在运行过程中在2017年和2018年有2 次维修记录,维修原因是滤油和滤水功能不足。储罐底部有湿润状氧化钙粉堆积,去除堆积物,发现垢下均有不同程度的腐蚀;在储罐的底部有企业的废弃物堆积,其废弃物里面含有石灰。

4 腐蚀成因分析

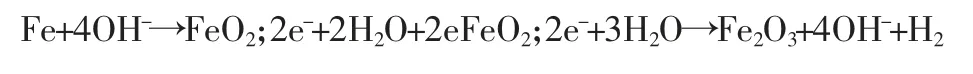

根据GB/T 30579—2014《承压设备损伤模式识别》对腐蚀的描述,与腐蚀减薄相关的有31 种,结合所检验压力容器盛装的介质和所处的环境,分析所发现的腐蚀减薄最可能为碱腐蚀[2]。因容器内的介质为空气和氧化钙,综合起来属于碱性物质,因此,首先考虑碱腐蚀。根据腐蚀机理,金属在碱液中的腐蚀是发生在阴极过程的氧去极化反应。氧化钙和空气混合,由于空气压缩机的油气分离器经常出故障,因此有水混入压缩空气中,与氧化钙发生反应生成了氢氧化钙溶液。Q345R 在氢氧化钙溶液中,虽然受氢氧根离子的钝化在表面会形成钝化膜,但是一旦钝化膜受损后发生破口,破口后不断浓缩的OH-将会对压力容器制造材料Q345R 钢板产生严重的腐蚀。特别是当有氢原子存在时,深入钢材的内部会产生硬气催化,可能产生裂纹并迅速扩展,反应过程如下:

当环境温度不高,如正常使用的温度为常温时,碳钢在碱液中十分稳定,不易产生腐蚀;而如果环境中pH 值较低,氢离子会发生阴极放电效应(反应式:2H++2e-→H2↑),此时H2的析出效率大大增加,产生的腐蚀产物有可溶性的,因此会加剧腐蚀[3];当pH 值为4~9 时,此时的腐蚀过程是在氧的扩散所控制的阴极过氧极化腐蚀阶段(反应式:O2+2H2O+4e-→4OH-),由于氧的溶解度和扩散速度均与pH 值不成线性关系,此时铁的腐蚀速率与pH 值无关;当pH 值为9~14 时,铁的腐蚀速度反而有降低的现象,这是因为此时产生的腐蚀产物(α-FeOOH)在碱液中的溶解度很小,并且它能紧密地覆盖在金属表面,增大了阳极电阻,阻碍了阳极的溶解,同时影响了氧的去极化作用;当环境的pH 值>14 时,铁将会重新进入腐蚀的过程,这是由于前期形成的不可溶性氢氧化亚铁膜会转化成为可溶性的铁酸纳(Na2FeO2)的原因。若NaOH 的浓度>30%时,铁表面的氧化膜的保护性能随着碱浓度的升高而降低,当温度升高并超过80 ℃,普通碳钢就会发生明显的全面腐蚀[3]。该批储罐的底部处于废弃的石灰中,当下雨或有水分进入的时候,将发生放热反应,即,该储罐的底部可能经常处于高于80 ℃的环境中,这在一定的程度上加剧了化学反应,进而增加了腐蚀速率。

底部封头外侧的腐蚀,形成原因可能如下:其油漆防腐层,如果没有按照工艺设计成专用的耐酸碱的防腐涂料,则在一定的温度下,储罐内外侧的碱液很容易进入涂料内侧与钢板直接接触,产生碱腐蚀甚至导致环境开裂。在检验时,发现储罐的油漆也有大面积剥离的现象,分析是储罐出厂时,底部封头的表面处理未达到要求,可能存在铁锈、油污等杂物,此时喷的油漆附着力很小,使用过程中容易发生脱落,使钢板直接暴露在碱液中造成腐蚀。在内外双向均存在腐蚀的情况下,很快将容器的腐蚀裕量消耗掉,而且最严重的部位已超过裕量1 mm 之多。

5 问题的处理及预防

①对于已发生腐蚀的部位,已要求使用单位将设备拆卸、发回原制造厂进行封头更换,并在技术上要求下部封头的油漆,应设计成耐碱性的油漆层,在喷漆时保持喷漆面干燥、清洁、无污物,喷漆后应检查油漆的致密性;②对储罐下部的工业碱性废料进行彻底清理,并浇筑混凝土基座,建议使用单位将原堆放废弃物的场所,置于原理工艺流水线的压力容器区;③增加阴极保护系统对储罐的保护;④今后的使用过程中,加强对压力容器的监控,如每年年度检查时,对其进行壁厚测定以观测其腐蚀情况。

6 结束语

压力容器的管理,贯穿于其设计、生产、使用、检验检测等全过程,使用单位在定制压力容器时,需要将容器的使用环境、盛装介质等关键信息同压力容器生产企业进行技术交流。此案例中,如果能够在设计时将油漆设计成耐酸碱的油漆,则腐蚀速率可能没有那么迅速,使用单位也不必将设备发回制造单位进行维修,可以减少损失。再者,要重视定期检验的作用。此案例中,检验人员认真细致地检验,发现问题、分析成因,不但避免了更为严重的事故发生,而且给使用单位生产工艺提出了改进意见,最大程度保障了企业的安全生产,为企业优化生产工艺、降低生产成本、提高经济效益提供了技术支撑。