工程机械的绿色设计与制造分析

张仕平

(佛山市南海九洲普惠风机有限公司 广东佛山 528000)

0 引言

随着社会经济的发展,环境、资源矛盾越演越烈,绿色设计与制造逐渐成为一大趋势。机械制造业的发展,不仅面临着资源消耗量巨大的情况,也迫切需要解决环境污染问题,目前采用的“有污制污”、“末端治理”等方式无法从根本上解决制造业的环境污染、高能耗问题,由此绿色设计与制造应运而生。工程机械发展中,走绿色设计与制造之路是一个必然的选择,是促进产业升级与可持续发展的重要措施,本文着重围绕此展开具体分析。

1 绿色设计与制造理念分析

绿色设计与制造,是现代机械工业发展的必然要求。机械工业主要是为各行业发展提供装备,是社会节能减排的重要源头,根据相关统计显示,机械工业生产耗能在工业总能耗中的占比达到1/5,同时部分高能耗机械设备服役期间的消耗大量能源,且易导致污染问题的产生,由此大力落实绿色设计与制造理念,贯穿工程机械设备全寿命周期,是实现机械工业转型升级的重要途径。

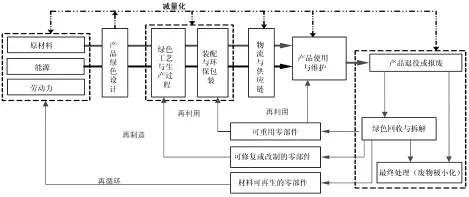

绿色设计与制造理念,指的是在充分考虑环境影响、资源效率的基础上进行工业机械制造,其要求使用绿色材料、落实绿色设计、采用绿色生产技术,最终制造出绿色节能产品,同时采用再制造、再利用、回收循环技术,实现工程机械全生命周期的绿色管理。

图1 基于绿色设计与制造理念的工程机械全生命周期过程

2 绿色设计与制造

本文分别从工程机械绿色设计与绿色制造两个方面出发展开具体论述。

2.1 工程机械的绿色设计

绿色设计(Green Design-GD),将其应用于工程机械领域,要求从概念设计阶段开展就展开全生命周期(设计、研制、生产、供货、使用、拆卸回收过程)分析工作,系统考虑产品每一个阶段及其内一个设计流程,有效提高资源利用率,减少污染。

2.1.1 绿色设计原则

绿色设计主要原则如下:

(1)Reduce(减少)原则:指的是产品设计阶段进行精简结构设计,减少生产资料、能源消耗。

(2)Reuse(回收)原则:指的是在产品报废后依旧有一些零部件可回收,并用于产品局部替换等。

(3)Recycling(再生)原则:指的是对会回收资源进行合理规划设计,使其成为新的产品,减少资源的浪费。

2.1.2 绿色设计要点

下文主要就工程机械的绿色设计要点展开论述:

(1)绿色视觉环境设计。

工程机械从材料与结构等设计开始,需全面落实绿色设计:

①材料:优先选用可回收利用、可再生资源;无法使用上一种材料的情况下,优选污染小、能耗低材料,若是出现必须使用具有毒害、辐射的材料时,产品包装需注明,使用中落实相关防护工作。

②结构:工程机械结构设计时,充分考虑零件部件的可拆解性,提高回收利用率,同时产品可不断重组、优化。

③色彩、肌理:色彩、肌理附着于形态表面,两者相辅相成,其是体现人文理念、传递绿色思想的重要途径,视觉上的舒适性,可减少产品过度丢弃,间接减少资源消耗。

(2)动力装置绿色设计。

动力装置是工程机械的核心,绿色设计具体需从以下几个方面入手:①发动机结构优化设计,如:改进喷油器结构,促进燃烧,减少有害气体排放;②优选电力为动力,加大太阳能、天然气等清洁能源的研究应用;③积极运用绿色设计理念加强发动机废气净化技术研究,如:催化净化技术、废气再循环技术等。

动力装置绿色设计的关键在于寻求“节能”、“实效”、“环保”三者之间的一个平衡,也可说是集经济性、技术性能和环保效应为一体。

(3)液压系统绿色设计。

液压系统是工程机械重要传动部件,其对环境的影响主要体现在工作介质泄露、噪声以及能源浪费等方面。由此,液压系统绿色设计要点包括:①重视密封设计,合理选择液压元件参数,加强密封结构改进;②选用无毒液压油,加强液压油回收再利用技术研究;③加强液压系统集成设计,减少装配零件数量,实现模块化组合;④加强噪声控制,制造期间需做好相关监督管理。

(4)产品界面绿色设计。

工程机械操作界面,直接关系到实际工作状态,若是因为误操作的问题导致机械故障,将直接影响机械设备的寿命,导致相关资源浪费,由此针对产品界面绿色设计提出以下建议:①根据人的心理、生理特点进行系统化设计;②操作界面整体统一,简单明了,具有高度的可识别性,便于操作人员理解;③加强操作界面引导性设计,缩短操作人员反应时间,提高效率。

2.2 工程机械的绿色制造

根据工程机械的制造与运用现状来看,其特点可归纳为四个字:“重”、“大”、“粗”、“笨”,相应的制作工艺复杂、工期长、生产资料多且杂、回收利用困难,由此实现其绿色制造不仅必要且迫切,其可有效节省相关资源、减小对环境的污染,进一步促进我国工业绿色发展。

2.2.1 绿色制造战略

绿色制造,是在保证产品功能、质量的前提下,综合考虑环境影响、资源利用效率的现代制造模式,需要借助各种先进技术的运用确保产品在整个生命周期中不产生环境污染或是实现污染最小化,最大限度减少资源消耗,达到企业经济效益与社会效益的协调统一,是人类可持续发展战略在现代制造业中的体现。

绿色制造战略可归纳为以下几个字:“优质”、“清洁”、“高效”、“低耗”、“安全”,具体包括“两个目标”、“两个过程”、“四项内容”、“三条途径”:

(1)“两个目标”:保护环境、节能和资源综合利用。

(2)“两个过程”:产品生命周期过程、物料转化过程。

(3)“四项内容”:绿色设计、绿色生产过程及工艺、绿色产品、绿色资源和能源。

(4)“三条途径”:管理途径、技术途径、市场及法律途径。

2.2.2 绿色制造模式

工程机械的绿色制造主要可以分为以下三种模式:

(1)节约资源型制造模式。

此种绿色制造模式的核心在于“资源节约”,即:通过优化生产过程,实现原材料的节约,提高资源利用率,如:在进行涂装时,优先选用粉末涂装、电泳涂装;积极使用表面修复技术,及时修复局部损伤,防止出现整体报废的情况,造成资源的浪费。

(2)降低能耗型制造模式。

此种绿色制造模式的核心在于减少整个加工中能源消耗,如:热处理的能耗大,可采用非调质钢,减少调质处理工序,减小能耗,提高生产效率。

(3)环境保护型制造模式。

此种绿色制造模式的核心在于减少或是直接摒弃生产中对环境有危害的物质,如:涂装作业时,粉末涂装方法的应用,可有效减少油漆中“三苯”、重金属含量;非调质钢的应用,可减少废液、废气的排放,减小对自然环境的污染。

2.2.3 绿色制造管理

在绿色制作过程中实施体系化管理,有利于更加系统、高效的实现绿色制造目标,具体管理措施如下:

(1)确定绿色制造方针。

(2)策划建立绿色制造组织机构、职权分配,配备资源,规定程序制度。

(3)绿色制造实现策划,根据相关法律法规要求等,确定绿色制造目标,合理选择绿色制造模式,选择合适的手段对绿色制造全过程进行绩效监测,为绿色制造目标实现及改进提供可靠支撑。

3 实例探析

本文仅以某机床设计与制造为例展开分析,基于绿色设计制造理念下机床全寿命周期过程见图2。

根据图2分析可知,本项目设计制造分为两大部分:

图2 绿色设计制造下机床全寿命周期过程

(1)机床设计制造,即正向设计,设计、制造与使用为三大重要过程:①机床设计:包括结构设计、材料选择、绿色工艺设计、可靠性预测、刚度匹配设计、焊缝的长度研究等;②机械制造:包括零部件加工、整机装配、机床包装;③机床使用维修:通过收集机床故障信息,为可靠性分析提供数据支撑。

(2)机床再制造,即反向设计,机床回收后,对其性能能否提升做好分析判断,可以则进行改造升级,反则拆卸分类。机床零件主要包括:大型铸件、焊接件、导轨以及轴、齿轮、箱体、电机等,易损件直接作报废处理,经测试性能差的零件进行材料回收,性能较好的零件,可进一步分为装配维修使用与再制造。

在机床全寿命周期过程中,绿色设计制造理念主要可以归纳如下:①正向绿色设计过程中,对机床方案性能、可靠性、经济性、环境污染性、资源消耗性进行综合分析评价,若是不满足绿色设计要求,将进行优化处理;②反向绿色设计,实现了对机床的最大化回收与利用,通过零部件重新使用、再制造、材料再生产,极大的提高了资源利用率,减少了浪费。

4 结语

综上所述,“绿色”已经成为当今社会发展的主流,在工程机械产品设计制造中,应将“绿色”理念充分融入其中,一方面要求提高设计方案的绿色性,设计出节能减排、降噪环保的工程机械设备;另一方面,还需更加关注制造过程中的能耗、污染问题,提倡节能降耗、清洁生产,真正实现产品全寿命周期的低碳环保,促进我国工业机械行业的健康发展。