热力燃烧法在处理有机废液和有机废气中的应用

赵会兵

(德纳化工滨海有限公司,江苏 滨海 224555)

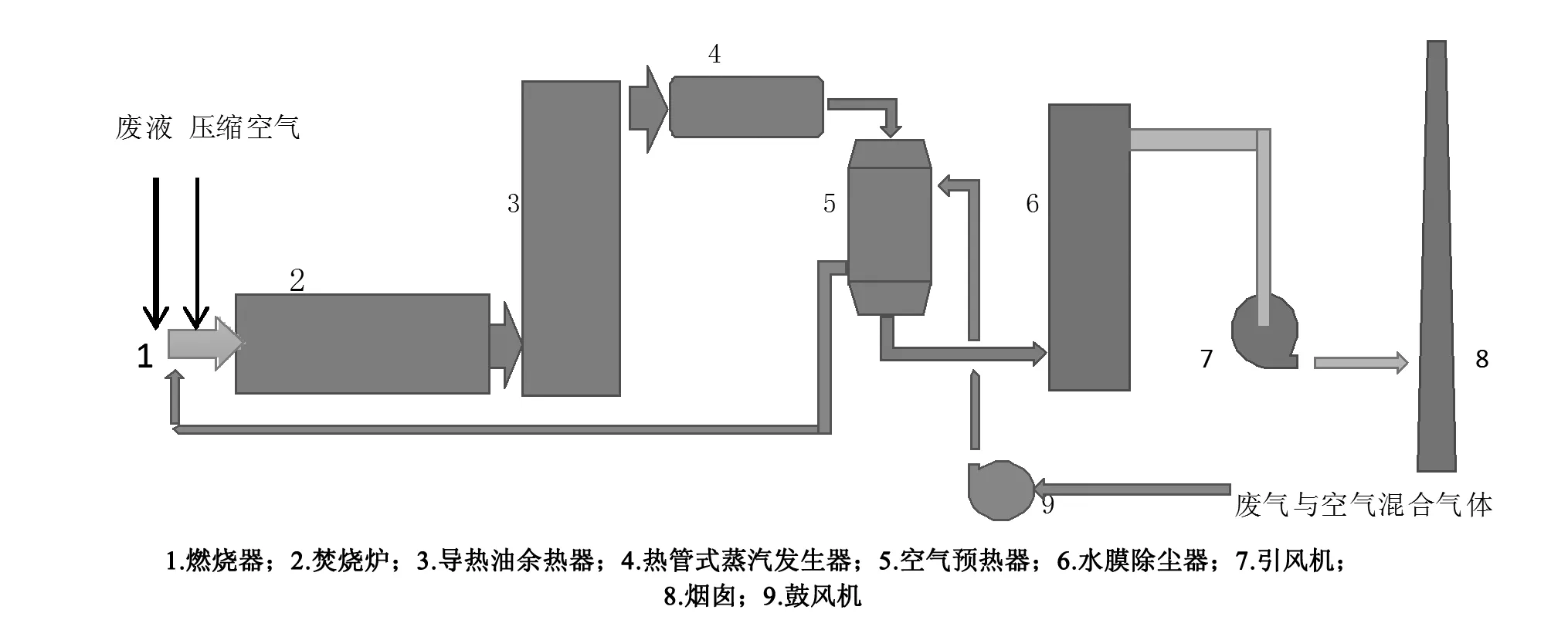

一般化工厂在生产过程中会产生有毒有害、有味的气体,这些气体对人类健康和环境危害极大,主要是这些废气中含有少量的有机气体、硫化物、氮化物、苯酚类有害气体,以往处理工艺一般采用加药洗涤吸收工艺,但这种工艺对于不溶于水溶液的物质,是不可行的;另外吸收会带来二次处理污染等现象。现阶段处理工艺一般选用焚烧处理。废气的焚烧又分为热力燃烧法、蓄热燃烧法、催化燃烧法。有机废气热力燃烧法的原理是在焚烧炉内设置天然气燃烧火焰,将有机废气引入炉膛在高温下燃烧破坏,使有机物分解成无机物(二氧化碳和水),实现烟气达标排放及燃烧热能的回收利用。

1 适用范围

热力燃烧法适用于:(1)废气浓度较高、燃烧热量足以自行维持燃烧进行、消耗少量的天然气;(2)或者废气浓度不高,但数量不大,需要助燃的燃料也很少;(3)或者企业存在足够的精馏废液,且不含氯、硫、氮元素,可以作为燃料燃烧产生热能供生产装置使用,这种情况下,无论废气浓度高低、数量多少都可以进行焚烧处理。本文主要针对第(3)种情况分析几个常见问题。

2 废气收集与输送的安全问题

利用燃烧法处理有机废气时,废气的收集输送系统存在着爆炸的风险,每年都有这方面的事故报道。正是由于这一点,很多企业不敢选用燃烧法处理废气。

废气收集有两种方式,一是密闭收集,整个生产装置所有设备的放空管都连接到一根总管,直接进入焚烧炉,如果距离较远,还需用引风机抽送。这种方式的优点是废气浓度较高,超过爆炸极限上限,输送安全可靠。但前提是生产装置都必须是密闭的,没有大量空气进入,且系统采用氮封保护。原料、成品储罐的放空废气的收集,不能把每个储罐的呼吸阀密闭连接在一起,因为这样容易中造成窜料,引发事故或影响物料质量。原料、成品储罐应安装供氮阀、泄氮阀和呼吸阀,泄氮阀出口密闭连接到一根总管,输送进焚烧炉,呼吸阀出口直接冲大气(见图1)。

图1 废液废气焚烧炉流程图

第二种方式采用吸风罩收集废气,在每个装置总排气口,或者每个储罐放空口,安装吸风罩,废气通过管道、引风机和燃烧器作为助燃风进入焚烧炉。吸风罩侧板与管口之间的间隙应保证该处的风速不低于0.3 m/s,这样做是为了确保废气全部收集而不流向大气环境。这种收集方式的优点是废气管道与装置或储罐是分开的,不必担心窜料的风险;缺点是大量空气进入废气管道,成了可燃性混合气体,存在火灾爆炸风险,因此,务必使废气浓度低于0.2%(体积浓度)。这样就需要焚烧炉的助燃风量足够的大,才能保证废气被全部收集。比如有机废气产生量50 Nm3/h,助燃风量就不能小于25000 Nm3/h(见图2)。

废气总管最好选用0.8 mm厚的不锈钢螺旋管,或薄壁不锈钢管法兰连接,既美观又导电,每隔100 m做一处防静电接地,就不用担心静电积聚问题了。有的企业为了省钱,采用玻璃钢管道或者聚丙烯管道,结果静电问题没法解决。有的厂家说玻璃钢风管可以制作成带导静电层的,那都是骗人的。如果废气中含有酸性气体,最好在装置内先经过碱吸收,避免对不锈钢风管腐蚀。在风管上每隔20 m就应该设置一个直径跟风管相同的泄爆口,泄爆片可以采用3 mm厚的橡胶板或聚丙烯板,泄爆口上方不能有管道或电缆桥架等。

图2 废液废气焚烧炉流程图

3 燃烧器的选用

图3 压缩空气雾化式燃烧器

精馏废液作为燃料,虽然燃烧特性比较好,但润滑特性差,不适合选用螺杆泵高压雾化型燃烧器,而适合选用介质(压缩空气)雾化燃烧器(图3),该燃烧器适用于液体非标燃料,对燃料没有严苛要求。这种型式燃烧器内置 1 支空气雾化油枪和一组布风装置,燃料采用先进的气泡雾化技术,具有雾化能力强,调节范围广,燃烧稳定等特点,并可直接使用电子点火枪点燃。

4 余热利用

焚烧炉出口热烟气温度高达1000℃,携带的热量可以通过余热导热油炉、热管蒸汽发生器、空气预热器依次加以利用。

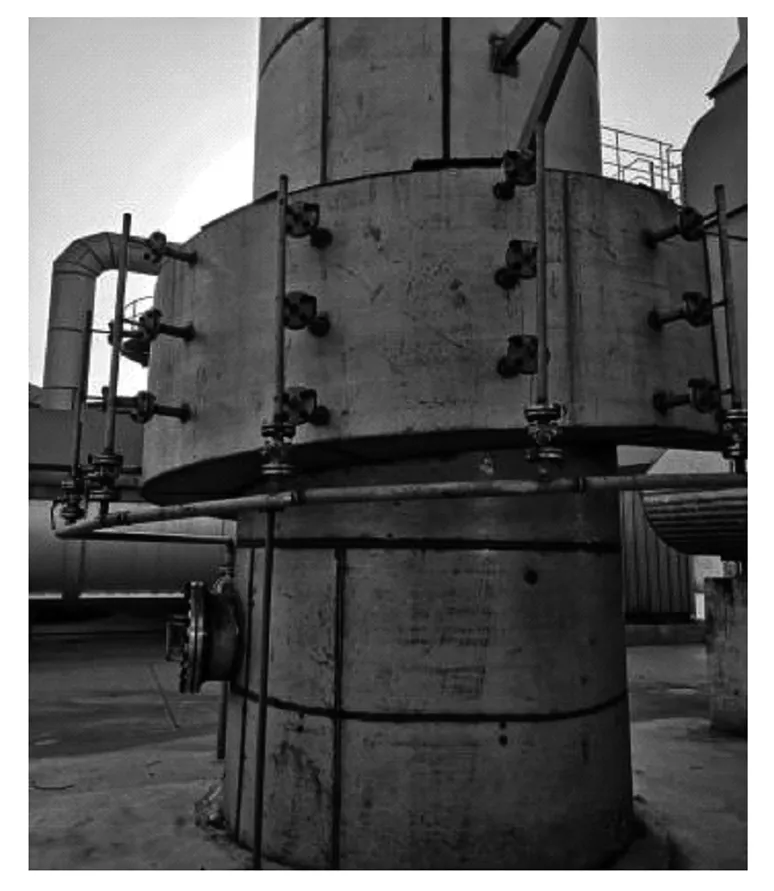

余热导热油炉采用炉墙+立式蛇管结构(图4)。结构紧凑,占地面积小,散热损失小。余热导热油炉的核心为蛇管型的换热面。蛇管材料:20,GB3087。蛇管采用多头并联模式,进出油口设置在中间,减少偏流,下部蛇管内导热油平均流速约 2.35 m/s,上部蛇管内导热油平均流速约 2.72 m/s。进出油口采用低进高出,便于排气。蛇管采用支撑形式,坐落于框架横梁上。考虑烟气温度较高(入口约 1000℃),兼顾经济性,蛇管上部支撑横梁选用碳钢,蛇管中、下部支撑横梁选用不锈钢结构,采用自然风冷却,为了保证冷却效果,专门配置了冷却风机,冷却风出口管道设温度计,方便观察。为了起到更好的保护效果,蛇管最下部支撑横梁采用浇注料保护。 余热导热油炉炉墙为耐火砖炉墙、保温层、面板、钢结构等几部分:耐火砖炉墙厚 230 mm,保温层里层为硅酸铝纤维(δ=100 mm),外层为岩棉,面板采用δ0.6 mm 压筋彩钢板, 美观大方、耐腐蚀。钢结构采用型钢+钢板制作,支撑起炉墙及蛇管,是主要的受力部分。 炉墙下部的炉门应设计成快开式,方便故障停电时打开炉门冷却导热油管,避免导热油过热结焦。烟气经过余热导热油炉后温度降低到350℃左右。

图4 导热油蛇管与钢结构支架

关于导热油的选用,我们调研了综研、首诺、陶氏、沙索等国际品牌,考察了郑州化纤、宜兴化纤等好几家用户,最后选用了国内江苏中能化学有限公司的氢化三联苯,最高使用温度330℃,几年使用下来效果很好,单价却只有国际品牌的一半。

烟气余热蒸汽发生器采用热管技术制造,热管上部为光管,插入液相空间,热管下部为带翅片结构,加大烟气换热面积。蒸汽发生器采用上下结构:上端横置圆柱型锅筒为汽、水空间,除盐水在此吸收热管释放的烟气热量,产生蒸汽,锅筒上设置进水口、出汽口、液位计口、安全阀口、排放口、放空口等。下端为烟气通道,高温烟气冲刷带翅片热管,放出热量后温度降低到250℃左右。 除盐水采用生产装置收集的蒸汽冷凝水。

空气余热器为了充分利用焚烧炉烟气的余热,在余热蒸汽发生器烟气出口处设置一套管式空气预热器余热回收系统,这里不再赘述。

目前大多数生产厂家生产的鼓风机轴与后盖之间有5 mm左右的缝隙,此处有废气泄漏,污染环境,甚至被环保监察人员提出罚款整改。一个简单办法,在后盖上安装一个箱体,再用管道连接到引风机进口。也有风机厂家采用了机械密封的,但整机价格抬高了很多,且增加了易损件。见图5。

图5 鼓风机轴封处理

5 VOC控制

废液废气在焚烧炉内能否完全燃烧取决于“3T+E”:焚烧温度、停留时间、混合效果和过量空气量。危险废物焚烧污染控制标准(GB18484)规定焚烧炉温度不低于1100℃,烟气停留时间不低于2 s。实践证明,对于化工精馏废液焚烧温度只要不低于850℃,烟气出口VOC就很低(≤2 mg/Nm3),但化工精馏废液被列入国家危险废物名录里,所以监管人员就按照GB18484要求焚烧炉温度不低于1100℃。这一点有待于标准修订。

6 烟尘控制

图6 “喷雾+水膜除尘”集成装置

危险废物焚烧污染控制标准(GB18484)规定烟尘不超过30 mg/Nm3。除尘效率较高的有布袋除尘、静电除尘、湿电除尘等,但投资都比较大,动辄上百万元,甚至好几百万元,而且运行成本也高。我们采用“喷雾+水膜除尘”的工艺(图6), 很简单地把烟尘降低到10 mg/Nm3以下。

7 消除白色烟羽

由于燃料焚烧产物就是“CO2+H2O”,又经过“喷雾+水膜除尘”,所以烟气达到湿饱和状态。到了冬季,烟气中的水分会凝结成水滴,形成白色烟羽(图7),造成视觉上的污染。为了消除白色烟羽,采用湿电除尘当然是可行的,但投资大,对于小型焚烧炉就没有这个必要。只需要在水膜除尘后面的风管上安装一台翅片管换热器(图8),烟气走带翅片的壳程,蒸汽走管程,蒸汽就用焚烧炉自身配套的余热蒸汽发生器所产生的蒸汽,烟气温度从60℃加热到80℃时,烟羽基本消失。这种方案不但投资省,运行也灵活,环境温度升高、空气湿度降低没有烟羽的时候关掉蒸汽阀门即可。

图7 白色烟羽

图8 翅片管换热器

8 结语

实践证明,热力燃烧法在处理化工厂废液、废气方面是非常有效的一种途径,不但能彻底消除有机物,使VOC达标排放,而且焚烧产生的热量也能被利用。