智能化油田技术研究

梁根生,常小虎,马有龙,徐梦瑶

(中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011)

随着信息技术的不断发展,油井、计量站的运行方式由传统的人工操作转变为无人值守。集油站、联合站由职工手工抄表、昼夜巡检转变为少人值守。运行方式的转变得益于物联网技术的快速发展。

1 物联网

物联网的概念是在1999年提出的,物联网的英文名:Internet of Things(IOT),也称为Web of Things。它是互联网的应用扩展,是通过各种传感技术(传感器、GPS、摄像机)、各种通讯手段(有线、无线),将任何物体与互联网相连接,以实现远程监视、自动报警、控制和维护,进而实现“管理、控制、营运”一体化的一种网络。

物联网包含三个层次:感知层、网络层和应用层。感知层是通过传感器对生产过程中每一个环节进行数据提取;网络层是将提取的数据构成数据库,并进行联网传输,实现信息共享;应用层利用这些信息数据库实现远程自动化控制[1]。

2 智能化油田

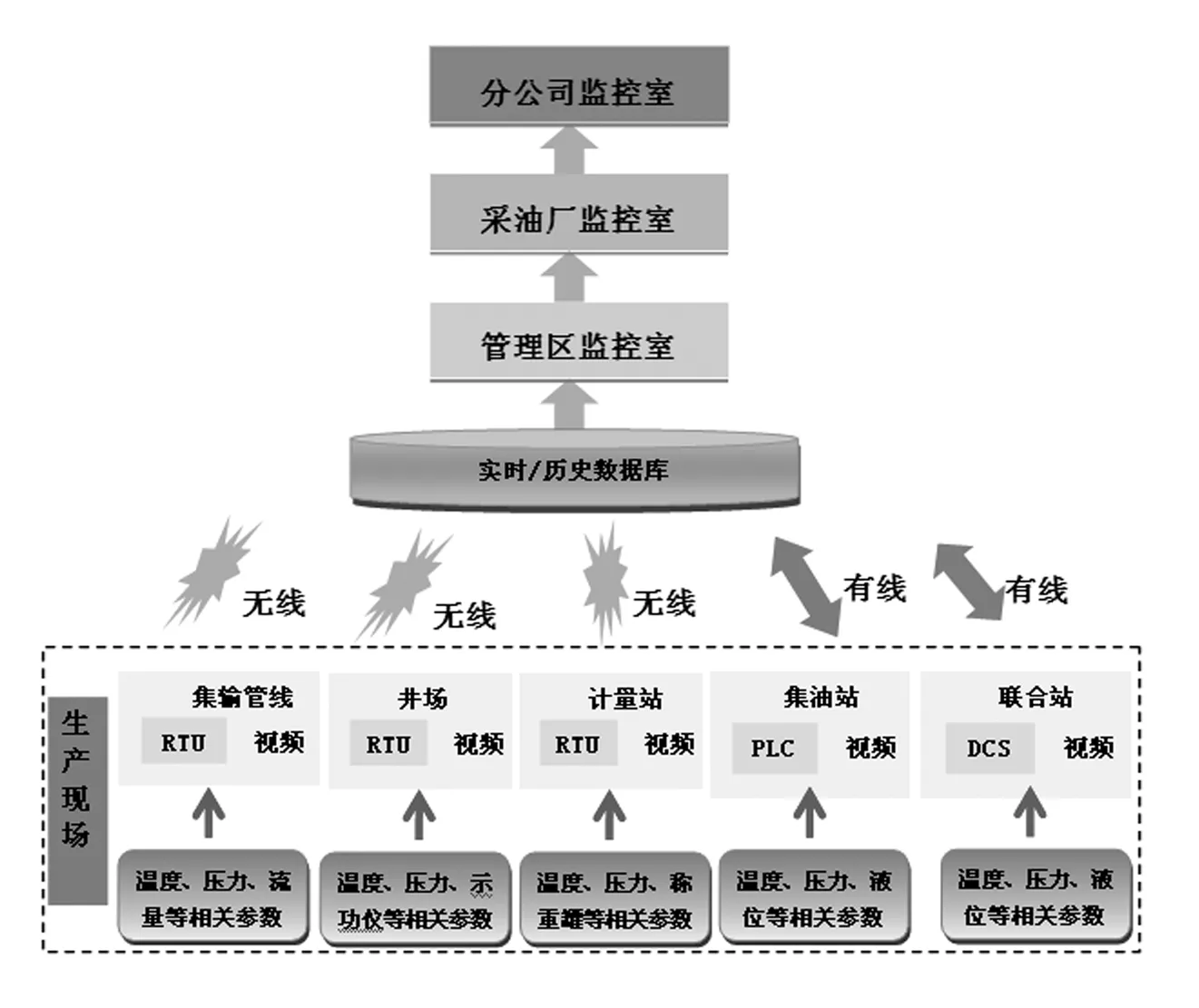

智能化系统组成方式:系统分为油田级、采油厂级、管理区三级应用管理。通过数据的自动化采集和配套自动化改造,完善数据库,建立管线、井场及站场的智能化管理系统,实现分级监控,并形成集输管线、井场、计量站、集油站、联合站----生产指挥中心的油气生产运行监控应用模式。生产模式及数据传输见图1。

图1 生产模式及数据传输示意图

2.1 井场

每口油井设置测量载荷、位移、冲次的一体化示功仪,将抽油机井的运行参数通过无线通信模式发送至井场RTU(Remote Terminal Unit 远程测控终端)[2]。经过处理后,通过功图得到单井产液量。

在油井井口的采油管线上设置温度、压力传感器,采油树设置套压传感器,可通过有线或无线通信模式将信号传送至井场RTU。

一体化示功仪,温度、压力变送器与井场RTU的通信一般采用无线通信,遵循ZigBee协议(基于IEEE802.15.4标准的低功耗局域网协议,又称紫蜂协议)。该技术是一种新兴的短距离、低速率的无线网络技术,主要用于近距离无线连接。因为示功仪和变送器的传输数据少,至RTU的距离近,且应用该技术不需要缴纳额外的通讯费,因此井场的仪表与RTU的通信基本应用此技术。

在高产油井井场和主要公路路口设置视频监控、图像分析报警、广播预警等。在需要监控的井场和路口各设置1套一体化球型摄像机,立杆安装,摄像机具备远红外功能,可以在夜间清楚拍摄下移动物体,便于及时发现盗油案件,减少类似案件的发生,保证油井的正常生产。油井控制柜内安装RTU、变频器和电参模块。电参模块负责采集抽油机的电压、电流、功率等参数。变频器可远程调节抽油机电机频率,达到调整冲次的目的。RTU采集示功仪、温度、压力等参数,与视频信号一起将数据上传至监控中心。

视频信号要求传输带宽大,通信方式可选择有线或无线。有线传输应用光缆,信号稳定且速度快;无线可应用4G技术和无线网桥。4G技术和无线网桥都要求在区域中心建设基塔,满足传输覆盖半径要求,在工程建设初期需要一定的投资,后期的通讯费免除。无线传输的建设费用偏低,但如果是山区或丘陵地区,则信号容易被阻挡,传输稳定性没有保障。因此,平原地区建议应用无线传输,丘陵地区建议应用光缆传输。

2.2 计量站

计量站设置1套RTU系统。在单井进站管线及生产汇管处设置温度变送器,在单井掺水管线和生产汇管处设置压力变送器,以上信号通过电缆传输至RTU系统。称重式计量装置通过RS485接口与RTU系统连接,单井产液量数据上传。同时,可对称重式计量装置进行控制,能够自动选井计量,并实现紧急关断的功能。

在计量站关键位置设置视频监控、图像分析报警、广播预警等。防爆区采用130万像素防爆网络红外云台一体化摄像机,非防爆区采用130万像素红外网络高清高速智能球机。视频图像采用光缆传输至站内控制室。计量站RTU与监控室的通信方式根据实际情况选择有线或无线传输。

2.3 集油站

集油站设置1套站控PLC控制系统,对站内工艺变量及设备运行状态进行数据采集、监视控制及联锁保护。站内现场显示仪表更换为可远传的变送器,在控制室显示。站控PLC系统提供OPC接口,将PLC系统内的监视数据上传至上级监控中心,并能实现报表自动生成,自动预报警。

在集油站内设置视频监控设备,对站内主要出入口、工艺区、泵房等区域设备进行重点监控。防爆区采用130万像素防爆网络红外云台一体化摄像机,非防爆区采用130万像素红外网络高清高速智能球机。视频图像采用光缆传输至站内控制室进行本地存储。光缆敷设沿站内已有桥架或直埋敷设。

集油站控制室根据前端摄像点数量合理配置存储、管理、显示设备。集油站视频监控点为16个点以内,采用NVR存储,配置客户终端,配2台42′′液晶显示器。格式采用HD,图像压缩采用H.264,存储时间30天。

视频图像与PLC系统数据通过光缆上传。集油站实现少人值守。

2.4 联合站

联合站一般包含原油脱水、原油稳定、原油外输、污水处理、注水、供热六大生产系统。已有的DCS控制系统仅包含原油脱水和原油稳定系统的数据采集及控制,其余系统部分设置现场显示仪表,没有远传及控制。中心控制室的已有DCS控制系统需要完善、扩容,对影响安全生产和产品质量的温度、压力、液位进行控制,对反映生产过程参数的温度、压力、液位和重要设备参数进行采集。污水处理、注水和供热系统设置分散的PLC控制系统,将数据采集后上传至中心控制室,DCS控制系统的数据经整合后统一存储、上传。

在联合站内设置视频监控设备,对站内主要出入口、罐区、工艺区、泵房等区域设备进行重点监控。防爆区采用防爆一体化网络型摄像机;非防爆区采用普通网络型摄像机。视频图像采用光缆传输至站内控制室进行本地存储。光缆敷设沿站内已有桥架或直埋敷设。

联合站视频监控点为16~32个点区间,采用NVR存储,配置客户终端,配4台42′′液晶显示器。格式采用HD,图像压缩采用H.264,存储时间30天。

视频图像与DCS控制系统数据通过光缆上传。

联合站实现控制室集中管控、分区巡检、少人值守。

2.5 集输管线

在集输管线的起点、终点设置可远传的温度、压力变送器和流量计,便于监视管线动态,及时发现安全隐患。

在集输管线的阀室及管线穿越河流、人口密集区等处设置视频监控设备。阀室内采用130万像素防爆网络红外云台一体化摄像机,管线穿越高后果区采用130万像素红外网络高清高速智能球机。视频数据采用无线传输至上级监控中心。

2.6 网络传输

井场和计量站分布分散、数量众多,我油田属于平原地区,采用无线传输的通信方式。

集油站和联合站的通信组网为专网方式,采用工业以太网+光纤传输的方式,将自动控制系统的仪表数据、视频监控数据均上传至监控中心进行集中监控管理。生产网与办公网是物理断开的,一般情况下,办公网用户是不能登陆到生产网络中,只有授权的办公网络客户端用户通过防火墙才能登陆到生产网络中。

2.7 监控系统

根据当前监控系统组网技术,智能化监控系统整体构架为数字化平台,以太网方式组网。采用集中和分散相结合监控,分级控制、统一管理。监控系统分四级管理,分公司--采油厂--管理区--站场。整个监控系统包含一级监控室、二级监控室、三级分控监控室、四级本地监控室。其中,二级监控室仅部署厂级系统,三级分控监控室配置服务器及显示屏。

一级监控室设在分公司,要求具备可调看网络中任何一个生产数据或一个摄像机的图像功能。

二级监控室设在各采油厂,要求具备可调看各厂所辖站场的生产数据和摄像机的图像功能,设置服务器、存储设备、显示屏等。

三级分控监控室设在各厂管理区。三级分控室可调看辖区内网络中生产数据和摄像机的图像,并对重要的摄像机的图像进行选择性存储,对生产数据进行实时存储,对网络中设备进行管理、配置等,监控室设数据库服务器、I/O服务器、流媒体服务器、存储设备、显示屏等。

四级本地监控室设置在各站(联合站、集油站等)。本地监控室采集控制系统中的各项参数,并能控制站内的摄像机,完成前端采集图像和数据的存储、回访、显示、上传,以以太网方式将图像上传到上一级分控室,日常视频监控采用自动报警、黑屏管理。

全网系统为数字化系统。各级监控室的主设备、控制软件应保持一致或具有兼容性或具有开放的通信协议。

2.8 物联网的应用

感知层是进行数据采集,它包括四个方面的数据源:(1)由基建部门管理录入设计竣工资料等基础数据;(2)管线、井场及站场的运行数据通过控制系统自动采集数据上传;(3)管线、井场和站场的视频通过服务器自动上传;(4)从相关专业数据库提取数据。

网络层要求建立数据库,需要收集、管理海量的图形和属性数据资源,主要包括:(1)各种地理相关图形(全要素基础地形图、各专业地理相关的现状专题图、规划设计图、竣工图等);(2)各种非地理相关图形(各种站、库平面布置图、各种站、库工艺流程图、各种站、库设备结构图等);(3)地面工程静态数据;(4)地面工程生产动态数据。

其中,地理相关图形包含1∶1万地形图,高分辨率航空影像图和探测出来的油水管线及站场分布图。

地面工程静态数据包含管线和站场的静态数据。管线需采集的静态数据包括:(1)埋深、穿跨越、管径、壁厚、介质、投产日期等基础数据;(2)管线级别、安全等级、壁厚、检测结果、检测结论等检测数据;(3)占压类别、占压时间、占压长度、占压照片等占压数据;(4)管线复杂区域照片、管线穿跨越照片等实景照片;(5)穿跨越名称、位置、地点等穿跨越数据;(6)维护时间、地点、内容、换管数据、改线数据等维修维护数据;(7)设计、施工、竣工、验收等文档资料;(8)损伤、露管、打孔盗油等侵害类数据。站场需采集的静态数据包括:(1)设计规模、投产日期、工艺流程图、平面布置图等基础数据;(2)设备名称、铭牌数据、检测数据等设备设施数据;(3)区域照片、设备设施照片等实景照片;(4)维护时间、地点、内容等维修维护数据;(5)设计、施工、竣工、验收等文档资料。

地面工程动态数据包括:井场、站场、管线的自动化系统数据,管线、井场及站场的视频监控,温度、压力、流量等运行参数的自动上传,异常情况的预警、报警等。 静态数据进入历史数据库,永久保存。动态数据进入实时数据库,按照本地、管理区、采油厂级、分公司级逐级存储的原则,根据不同的频率和需求进行存储。视频数据进行本地存储,管理区、采油厂和分公司的监控中心可进行调看。

本地实时监测数据(采集频率为秒级)保存3个月,本地视频数据保存1个月。集输大队实时监测数据(采集频率为5 min)保存1年,采油厂实时监测数据(采集频率为30 min)保存3年,油田实时监测数据(采集频率为8 h)保存3年。

异常情况的预警、报警经过实时数据库筛选后,进入历史数据库永久保存。

将以上这些大量的数据快速无冗余地录入数据库,并进行有效的安全管理、维护和更新,实现图形和属性的一体化建库,正确快速且减少数据垃圾。

应用层搭建分公司、采油厂、管理区三级应用平台。管理应用模块包括生产监控、报警预警、生产动态、调度运行、生产管理、公用工程和应急处置。在监控室统一完成生产的调度运行。

油田内部建立源头数据库,利用已有的地理相关图形,通过GPS技术进行测量定位,将油田内的油井、站场、管线的具体地理位置显示在地形图上。再通过监控室的应用平台,调用动态数据库中的实时数据,油井、站场、管线的相关参数通过点击即可查看。

站场采集参数较多,传统的二维地形图无法观看地下工艺管线的走向及埋深。本次对站场地上及地下的设备、管线进行统一探测,再应用三维平台软件对其进行二次开发,完成站场的三维建模。各项采集、控制参数在三维图像上显示,清晰明了。

每个井场、站场和管线的数据通过IP地址加以区分,数据经整合处理后对应不同地点的不同物体,实现对物体的管理、控制、营运,达到物联网的应用效果。

3 结束语

利用物联网技术对井场、站场和管线进行自动化改造,建设智能化油田。建成后,将对管线、井场和站场的安全、环保隐患进行预防,对出现的事故进行快速反应;同时提升油田地面工程的科学管理与投资决策水平;另外促进物联网技术在油田生产建设中发挥辅助决策作用。

井场、站场和管线由人工巡检转变为电子巡检,实现生产数据自动采集、自动预报警,操作人员黑屏监控,及时发现安全隐患,提高管理水平,减少用工数量。