应用气相色谱法评价焦炉气制甲醇脱硫系统效果

李宁辉,刘国军

(1.山西省焦炭集团有限责任公司,山西 太原 030024;2.山西省焦炭集团益达化工股份有限公司,山西 介休 032000)

山西省焦炭集团益达化工股份有限公司(简称益达化工)为将焦炉气中所含的各种形态的硫脱除,以满足转化装置的转化触媒、甲醇合成装置的合成触媒对硫的要求,采用两次加氢转化,两次脱除硫的干法流程将焦炉气中所含总硫脱至小于0.1×10-6(mol/mol)[1]。

来自焦炉气压缩机的焦炉气含H2S(≤50 mg/Nm3)和CS2、COS、RSH、C4H4S等有机硫。焦炉气经过滤油器和预脱硫槽分离掉油水杂质和脱除无机硫后,进入焦炉气初预热器管内,与管间的转化气换热,温度升至300℃左右,提温后的气体进入一级加氢预转化器和一级加氢转化器将有机硫大部分加氢转化为硫化氢。加氢后的气体温度升至400℃左右,再进入中温氧化锌脱硫槽脱除绝大部分无机硫使硫化氢。之后气体进入二级加氢转化器将残余的有机硫进行转化,再经中温氧化锌脱硫槽把关,使精脱硫出口焦炉气中总硫小于0.1×10-6%(mol/mol),出中温氧化锌脱硫槽的气体压力约为2.3 MPa,温度约为380℃送往转化岗位。

采用化学吸收法分析精脱硫系统气中的硫化物含量存在如下的问题:(1)化学吸收法无法确定硫化物的种类;(2)化学吸收法不适用于硫化物含量为微量时;(3)化学吸收法分析耗时长。应用气相色谱法对系统气中的硫化物含量进行分析,可以较好的解决上述问题。益达化工采用西南化工研究设计院自动化研究所生产的TY-2000型微量硫分析仪,对精脱硫系统脱硫效果进行评价及指导解决工艺生产中遇到的困难,取得了较好的效果。

1 实验部分

1.1 仪器和试剂

微量硫分析仪(TY-2000型,西南化工研究设计院自动化研究所)。高纯氮气,纯度>99.999%,由益达化工空分车间提供。高纯氢气,纯度>99.99%,由HG-1803A型氢气发生器(北京科普生分析科技有限公司)提供。高纯氧气(北京千禧京城气体有限公司),纯度>99.99%。标准气:系统硫标准气(西南化工研究设计院),H2S:4.6×10-6%(mol/mol);COS:5.0×10-6%(mol/mol);CS2:5.0×10-6%(mol/mol);C4H4S:5.0×10-6%(mol/mol);N2:平衡气。

1.2 仪器气路图

微量硫分析仪气路图见图1。

图1 微量硫分析仪气路图

1.3 操作条件

柱温(TCP):50℃;柱温(GDX):室温;高压输出:600;载气压力:0.121 MPa;氢气压力:0.108 MPa;氧气压力:0.142 MPa;氢气发生器流量50 mL/min。

1.4 试验方法

选择色谱柱(“GDX”柱用于H2S,COS等无机硫的测定,“TCP”柱用于CS2,C4H4S等有机硫的测定),由进样口进样20 mL,将进样器旋钮扳到进样位置,启动信号采集,ZB-2010色谱工作站将自动采集谱图并进行定量计算。无机硫含量与有机硫含量之和为总硫含量。定量方法为标准曲线。

1.5 标准曲线绘制

使用100 mL注射器,用高纯氮气按倍数稀释标准气,在设定好的实验条件下测定稀释后的标准气,以硫化物浓度的对数值为横轴,以峰面积的对数值为纵轴,绘制标准曲线。稀释倍数为:硫化氢和羰基硫标准气按10倍,20倍,40倍,80倍,160倍,320倍稀释;二硫化碳和噻吩标准气按2倍,4倍,8倍,16倍,32倍,64倍稀释。

2 结果与讨论

2.1 标准气色谱图

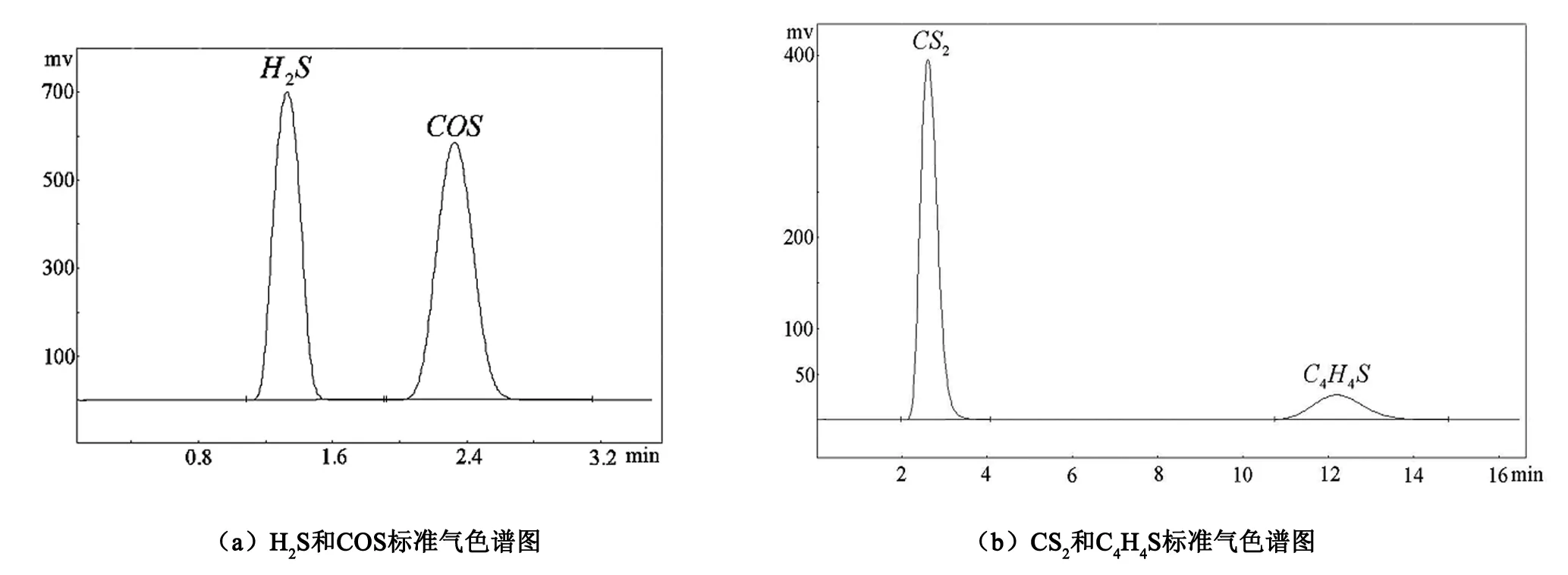

硫化氢和羰基硫的混合标准气在设定的实验条件下,进微量硫分析仪GDX色谱柱,得到混合标准气的色谱图。见图2(a)。二硫化碳和噻吩的混合标准气在设定的实验条件下,进微量硫分析仪TCP色谱柱,得到混合标准气的色谱图。见图2(b)。微量硫分析仪色谱图参数见表1。

图2 标准气色谱图

表1 标准气色谱图参数

2.2 标准曲线及精密度

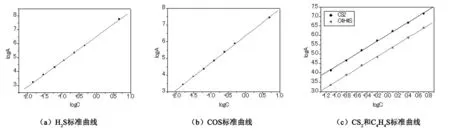

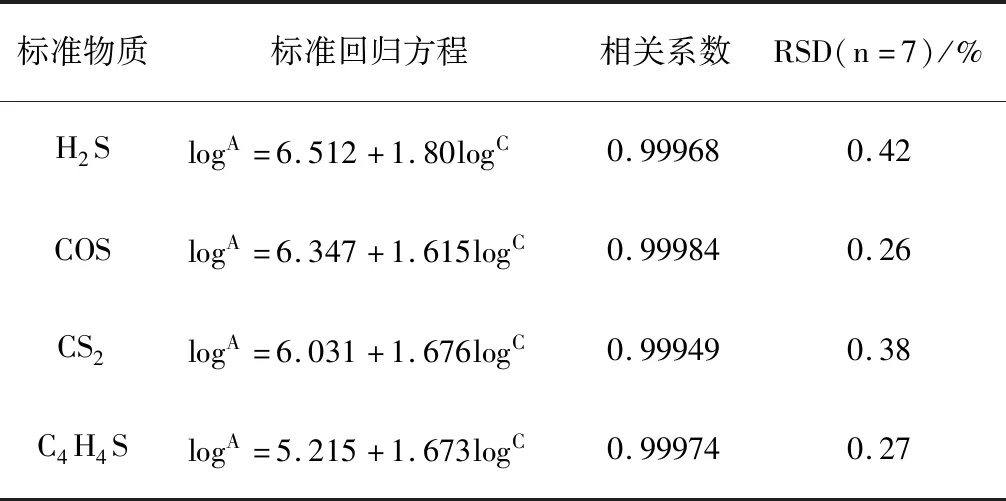

硫化物在FPD检测器上的响应值与硫化物的含量之间的关系式为:R=kc2,式中:R-FPD响应值;c-硫化物浓度;k-比例常数。

由于硫化物的含量与峰高或峰面积之间是非线性关系,故应选择标准曲线法作为定量方法。标准曲线见图3。结果见表2。

图3 标准曲线

表2 标准曲线及精密度结果

2.3 准确度

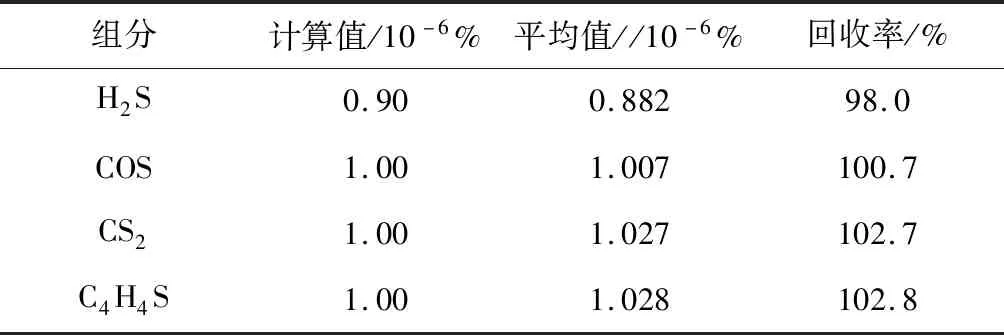

标准气用氮气稀释5倍,在设定好的实验条件下,进样5次,取平均值为实验结果,计算回收率。结果见表3。

表3 系统硫回收率实验结果

2.4 系统硫分析数据

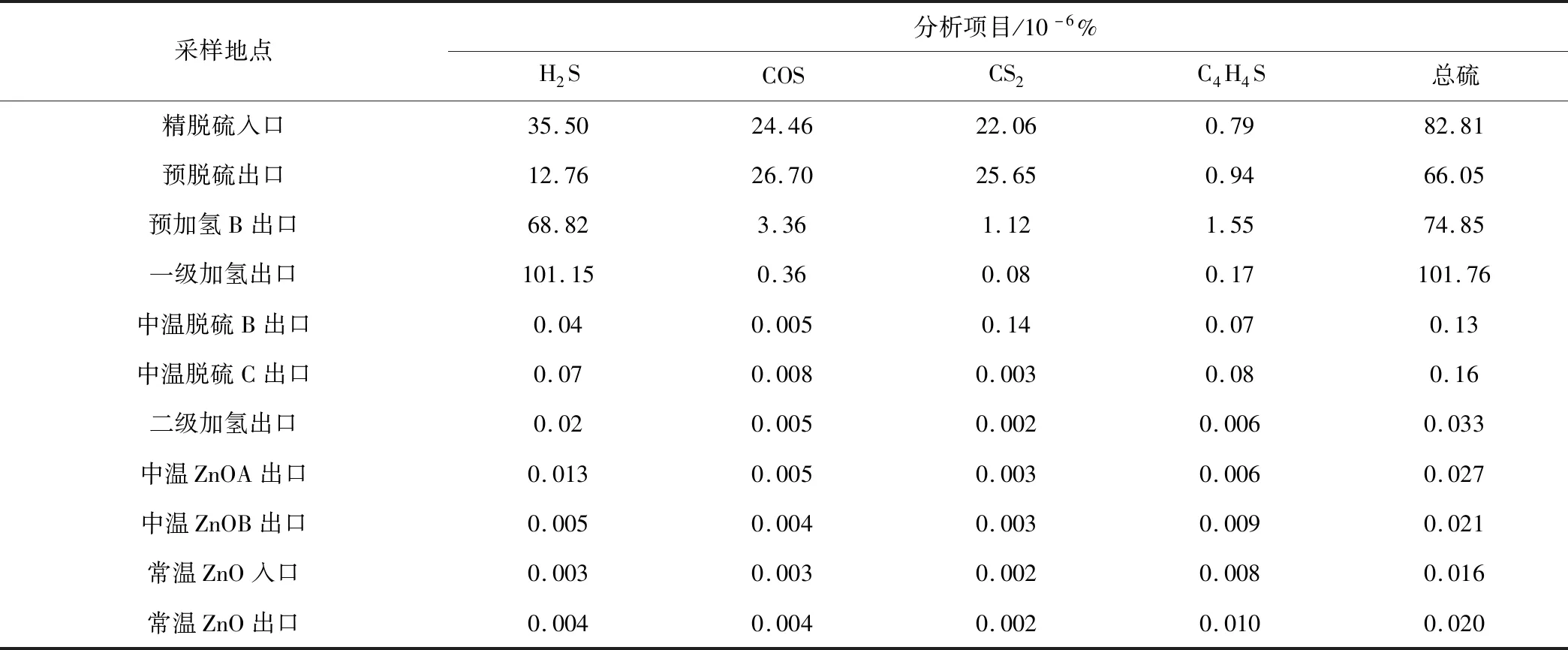

2018年日常总硫分析结果见表4。

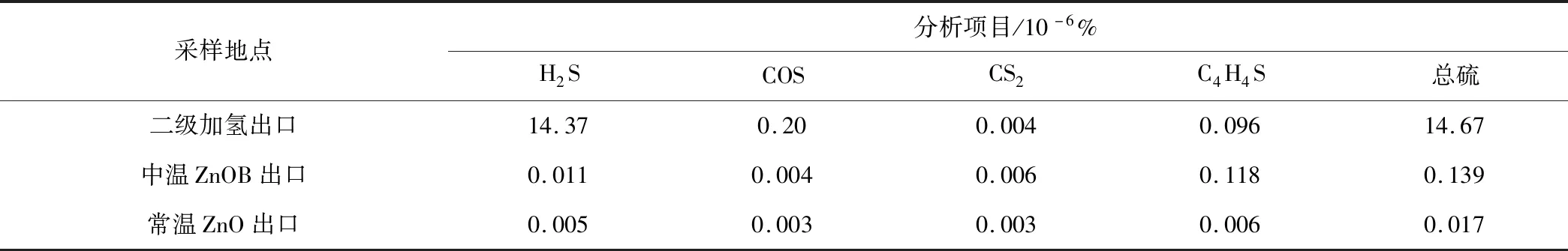

2018年5月停车检修前系统硫分析结果见表5。

2018年5月停车检修后系统硫分析结果见表6。

表4 2018年日常总硫分析统计结果

表5 2018年5月停车检修前系统硫分析结果

表6 2018年5月停车检修后系统硫分析结果

根据系统硫的分析结果,可以得到系统硫的变化趋势。预脱硫槽其出口硫化氢数值显著降低,表明无机硫被脱除;一级加氢预转化器和一级加氢转化器出口,数据显示硫化氢数值显著上升,有机硫数值显著下降,表明有机硫大部分转化为硫化氢;中温脱硫槽出口硫化氢数值下降,表明硫化氢被脱除;二级加氢出口硫化氢数值有小幅跃升,表明有残余的有机硫进行转化;中温氧化锌出口,总硫小于0.1×10-6%,符合后续生产工艺要求。

2018年5月检修期间,益达公司更换了预加氢槽触媒,对比检修前后预加氢B出口分析数据,可知新装触媒加氢转化效果显著。

2.5 通过系统硫分析数据判断工艺生产问题

2018年4月分析系统硫数据见表7。

表7 2018年4月系统硫分析结果

表7(续)

根据系统硫数据判断,预加氢槽触媒失效,一级加氢转化器温度较低,有机硫转化率低,导致中温氧化锌出口总硫超标。通过提高一级加氢转化器和二级加氢转化器温度,中温氧化锌出口总硫降至小于0.1×10-6%。

2.6 通过系统硫分析数据判断系统存在漏点

2016年系统开车期间,分析系统硫数据见表8。

表8 2016年开车期间系统硫分析结果

初预热器管内焦炉气总硫为0.47×10-6%。根据此分析结果,初步判断焦炉气与脱硫后的系统气在初预热器换热时,由于初预热器存在内漏点,导致焦炉气中的硫化物扩散进入脱硫后的系统气。停车,打开焦炉气初预热器后,确认漏点的存在。经过堵漏后,系统总硫降至小于0.1×10-6%。

3 结论

(1)建立了系统气中总硫含量的气相色谱分析法。该方法标准曲线线性系数大于0.99949;RSD小于0.42%(n=7),精密度好;加标回收率98.0%~102.8%,准确度高。具有操作简单,分离效果好,分析时间短的特点。

(2)应用该方法分析精脱硫装置系统气中总硫含量,数据结果的变化趋势符合精脱硫的工艺设计,且数据结果可作为判断系统工艺问题的依据。经测定,益达公司精脱硫出口系统气中总硫含量出现过的最大值为0.051×10-6%(mol/mol),小于控制指标0.1×10-6%(mol/mol),说明益达公司精脱硫系统具有脱硫效果高,生产稳定等特点。