耐热聚氯乙烯管道安全性能及其失效模式的评价

张欣涛,辛明亮,朱金红,肖玉刚,刘昌财,赵 波

(1.福建省产品质量检验研究院,福建 福州 350002;2.广州特种承压设备检测研究院,广东 广州 510663; 3.佑利控股集团有限公司,浙江 乐清 325604)

塑料管道具有成本低、易安装、耐腐蚀、维护简单、节能、对环境友好等优点,可应用于输送冷水、热水、燃气、矿浆、化学品等物质,在全世界都得到了广泛应用。近年来,塑料压力管在我国已成为大力推广应用的化学建材之一,在塑料压力管的初级发展阶段,几乎所有的塑料种类都被用作塑料压力管材管件原料。随着塑料压力管应用日益扩大,人们认识到需要监控塑料压力管50年长期寿命,这对塑料压力管的原料及其管道的性能提出了更高的要求,大大限制了塑料压力管可选择的原料范围。聚氯乙烯(PVC)以耐热氯化聚氯乙烯(PVC-C)的耐热等级更高、强度更大等优点,在环境苛刻的领域应用更加广泛[1]。PVC-C管道可用于输送强腐蚀性、有毒介质和高温高压电力保护管,其稳定性涉及到人民群众的生命和财产安全,作为管网最重要的组成部分,也是保障设备和系统安全运行和生产、生活的重要基础设施。

然而,近年来国内外已发生多起压力管道的重大安全事故,给社会带了的巨大的损失,这样凸显了压力管道安全性检测及失效模式分析的重要性。我国目前在耐热聚氯乙烯管道原材料、产品性能,尤其是无损检测技术、失效模式分析与寿命评估技术方面仍旧与国外存在较大差距,部分仍处于空白状态,这就导致针对工业用管道安全评估技术相对落后,这与耐热聚氯乙烯管道日益广泛的应用存在较大矛盾,也直接导致了近年来耐热聚氯乙烯管道事故频发和安全风险不断增加,引发了广泛的社会关注。PVC管道的寿命评估与检测将成为提高管道安全评价体系的重要保障[2]。耐热聚氯乙烯压力管道安全性分析和失效模式影响因素的确定将有助于该类管道产品检测技术的快速发展,提高塑料管道的安全性能评价手段,进而可有效防范重大事故的发生。

因此,本文旨在理论与实际相结合,系统研究耐热聚氯乙烯管道安全性能及其失效模式评价方法,为其安全性提供强有力的理论和技术支撑。

1 试验部分

1.1 原料及配方

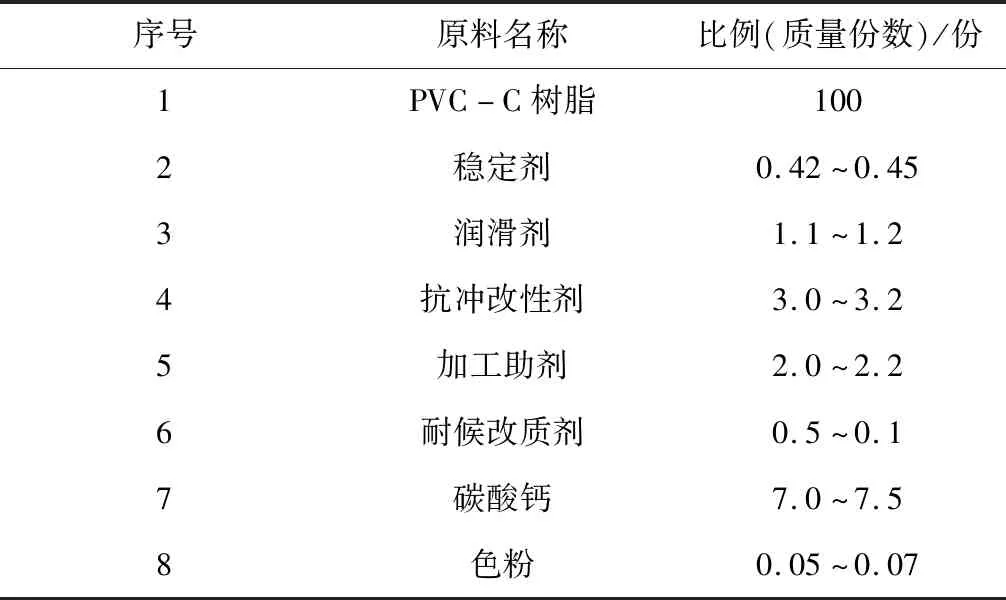

选用的不同比例PVC-C树脂、稳定剂、润滑剂、抗冲改性剂、加工助剂、耐候改质剂、碳酸钙、色粉的配方成分及比例见表1。

表1 耐热聚氯乙烯混配料配方中各原料及其添加的比例

1.2 仪器设备

管材生产线:20~160 mm;德国克劳斯马菲;摆锤冲击试验仪:CEAST 9050,意大利西斯特公司;维卡热变形试验机:IC6,COESFELD;管材液压试验机:JJHBT-2110,承德市金建检测仪器有限公司;超声波相控阵检测仪:phascan32/128,广州多浦乐电子科技有限公司。

2 安全性能分析

2.1 耐热聚氯乙烯原材料

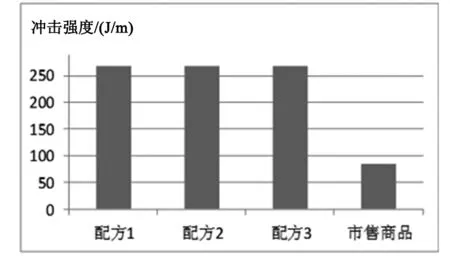

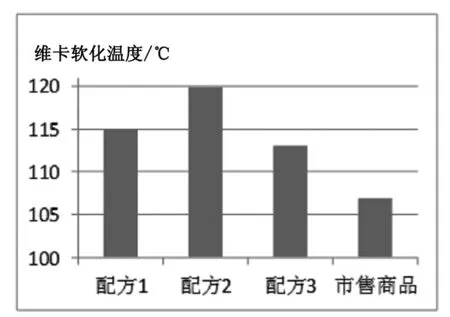

按照表1的配方,在一定条件下分别在高低混合机组搅拌均匀,过筛滤除出大颗粒和结块物料,得到不同组分的混配料,密封包装待用。再根据各PVC-C混配料以一定生产工艺加工成管材(规格:Dn32 mm、S6.3),选取三种配方的PVC-C的混配料于市场商品PVC-C混配料进行性能对比,差别较大在冲击强度(见图1)及维卡软化温度(见图2)。

图1 不同配方的耐热聚氯乙烯混配料与市售商品的冲击强度

从图1可以看出本研究成果提出的PVC-C混配料在冲击强度方面有较大提高,市售商品一般PVC-C树脂的含量在63%~66%之间,选用PVC-C树脂含量在67%以上,为材料的抗冲击性提供了有力的支撑。

图2 不同配方的耐热聚氯乙烯混配料与市售商品的维卡软化温度

由图2可见,不同配方的耐热聚氯乙烯混配料的维卡软化温度均比市售商品要高出许多,这是因为PVC-C产品的耐温性能与PVC-C树脂本身的质量及含量有关,PVC-C树脂和氯含量的增加,相应的分子结构中氯原子数增多,从而使得PVC-C的玻璃化转变温度(Tg)和热变形温度均较高,呈现出更加优异的耐温性、机械性能、耐化学腐蚀性和阻燃性等[3-4]。

GB/T 35504-2017 《塑料 氯化聚氯乙烯混合料》中规定氯化聚氯乙烯混合料为氯化聚氯乙烯树脂和一些必要的添加剂构成,添加剂可为稳定剂、润滑剂、改性剂、着色剂和其他填料。PVC-C管道的通用做法是先将所有主体原料与配料直接按一定比例混合再按照一定生产工艺加工成型,但是其缺陷是混合过程容易粘连结决,易导致混合中发生不良化学反应,产品质量得不到充分保障。国内PVC-C原料生产装置多为小产能,其产品性能如热稳定性、制品表面光洁度和耐压强度等,很少达到国外先进水平[5]。因此,PVC-C原材料的质量优劣,对其PVC-C管道、容器、板材等产品的安全性能起到了至关重要的作用。

2.2 耐热聚氯乙烯管道加工成型

因PVC-C加工成型温度高,加工温度范围较窄,且PVC-C熔体黏度较高,流动性差,给后加工造成一定的困难,挤出时出口膨胀效应大于PVC,同时加工时更容易热分解放出HCl,因此挤出成型时加工温度较窄,难度较硬PVC大,PVC-C挤出加工时使用的挤出机必须装有冷却设备以防过热。此外,由于加工时物料容易粘壁,接触物料的模头、螺杆等设备表面应要求具有较高的光洁度,并进行表面防腐处理。挤出加工PVC-C管材通常选用平行或锥形双螺杆挤出机,鉴于PVC-C比PVC更易塑化的特性,选用平行双螺杆挤出机更容易控制CPVC管材的挤出生产,也更容易得到性能稳定的管材产品。PVC-C注射成型时螺杆转速和注射速度应较低,以减少由于剪切力过大而引起的过热,注射模具在设计时浇口应比硬PVC制品稍大或采用多浇口体系。对于PVC-C管件,其加工工艺要注意如粒料是用铅盐为稳定剂的,要求加热温度的设置应略高于PVC-U管件的加工温度,只要不产生烧焦,注射速度可尽量快;如果粒料是用有机锡为稳定剂的,其加工温度的设置与PVC-U管件的加工温度可基本相同。另外,温度的设置还要保证PVC-C粒料能达到良好的塑化要求[6]。

氯含量的高低对PVC-C树脂配方设计及加工工艺尤为重要,一般来讲,氯含量越高,其产品的维卡软化温度越高,加工难度也越大,主要表现在熔体流动性差,加工粘度大,塑化困难。PVC-C后加工时,除了PVC后加工时所需的助剂(如稳定剂、润滑剂)外,还须加入改善流动性的助剂和抗冲改性剂,这样有助于提升PVC-C产品质量,产品安全性能才会有保障。

2.3 耐热聚氯乙烯管道安装施工

影响耐热聚氯乙烯管道安全的另外一个因素便是正确的安装施工。PVC-C管道从施工准备、安装、试压验收三个阶段作为其质量控制重点,为提高工业塑料管道安装质量积累经验。

PVC-C管材与管件的连接一般采用承插式粘接连接,PVC-C管材与法兰式管道、阀门及管件的连接宜采用PVC-C法兰与其他材质法兰对接连接,PVC-C管材与螺纹式管道。阀门及管件的连接宜采用内丝接头的注塑管件螺纹连接。粘接连接所用粘接剂应为PVC-C专用粘接剂,宜在4~38℃环境下进行操作,接头粘接不得在雨中或水中施工,并应远离火源,避免阳光直射。PVC-C管材插口与承口的工作面,必须表面平整,尺寸准确,还应特别注意接头的尺寸和公差配合,才能保证安装时的密封性性能。在运输、装卸和堆放过程中防止激烈碰撞,避免造成管材和管件的机械损伤。

在PVC-C管道施工中,管道现场施工技术人员上岗前应经过培训,须掌握和了解PVC-C管材及建筑物结构和构造,熟悉现场情况、施工工艺和安全措施等要求,使用合格、配套的材料、合适的施工机具,在适宜的环境条件下,遵守PVC-C塑料管道施工要求,施工质量才能够得到有效的保证,才能确保PVC-C管道系统的安全。

3 耐热聚氯乙烯管道失效模式

3.1 静液压破坏

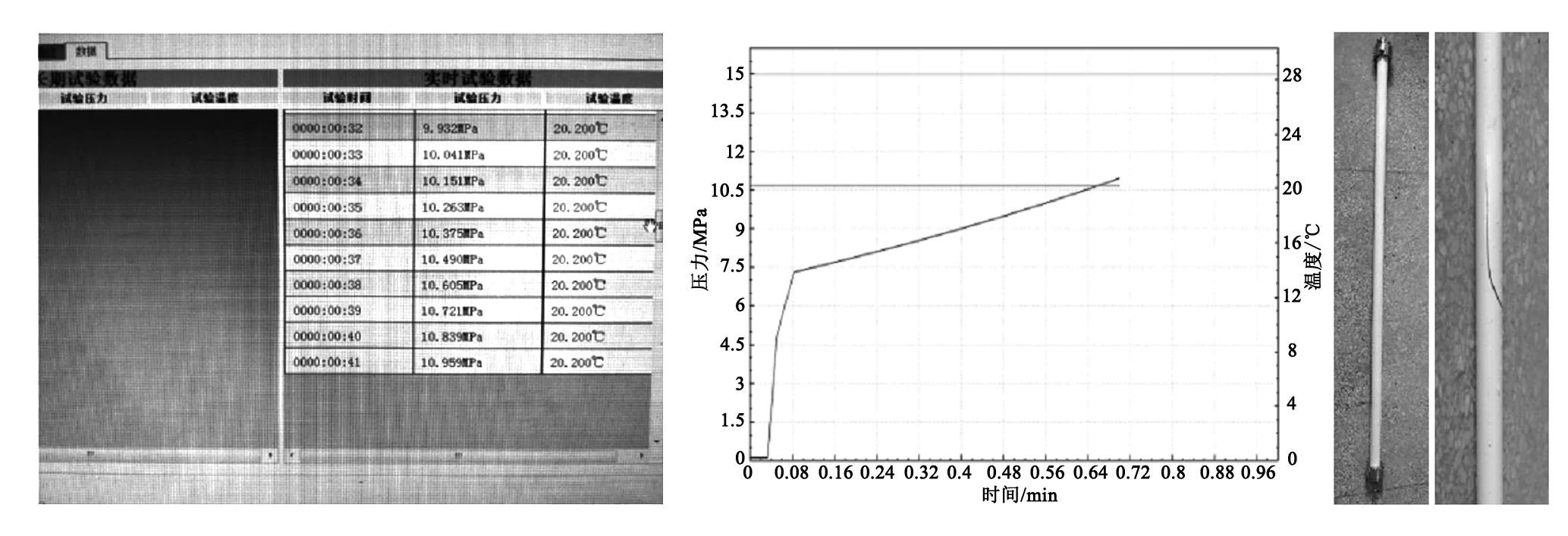

由图3可知,该PVC-C管材在20℃、10.9 MPa的静液压条件下发生破坏,破裂时没有显著的塑性变形,表明破裂时管壁的压力远远小于材料的强度极限,该破坏瞬间发生,没有或只有很小的塑性变形,其破坏形式为典型的脆性破坏,该脆性破坏主要是由于PVC-C管道存在缺陷和PVC-C材料自身韧性不足所致。李登峰[7]等探索在低压下破裂的硬聚氯乙烯(PVC-U)管材的破裂原因,其结果表明18根PVC-U管材的断裂情况均呈轴向开裂状态,裂纹长度0.4~1.6 m,其中11根断裂裂纹局部伴有鱼刺状裂纹出现,破裂的管材均无明显的变形,这是典型脆性断裂的破坏形式。林伟[8]以给水用硬聚氯乙烯管材为研究对象,通过静液压、二氯甲烷浸渍试验和扫描电镜(SEM)等手段,进行了硬聚氯乙烯管材失效因素的分析,结果表明,PVC-U的管材破坏形式也为脆性破坏,这也与李文贤[9]和邹嘉佳[10]的研究结果基本一致。

图3 20℃条件下PVC-C管材静液压爆破情况

3.2 连接接头失效

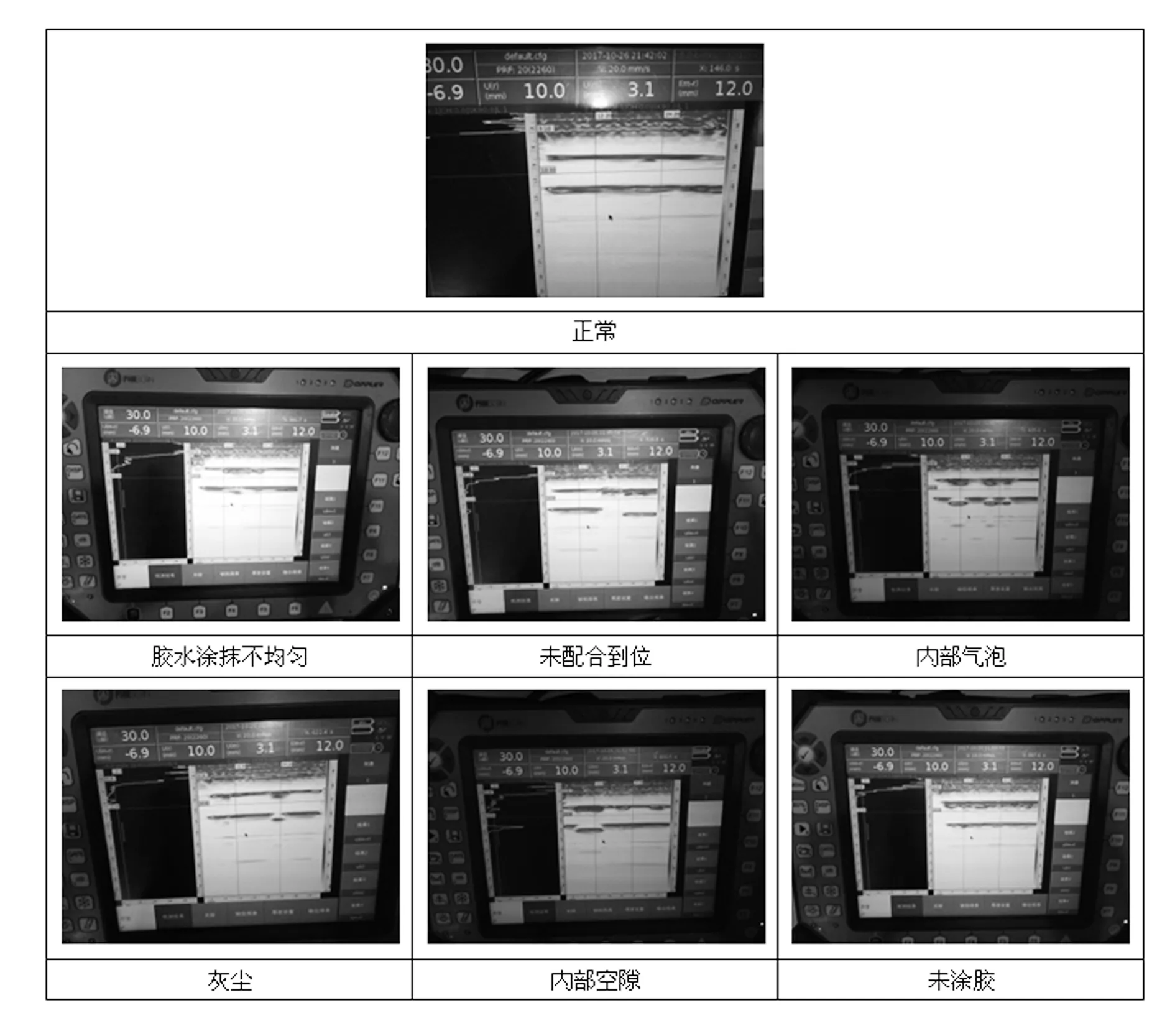

根据实际工况调研结果,PVC-C管道另外一个失效模式即为连接接头引起的失效,应用过程中PVC-C管道接头失效引起的管线停工问题占了很大的比例,连接接头也是相对薄弱的环节。因此我们尝试对粘接接头进行无损检测研究,预制接头缺陷6类:未涂胶、杂质、未配合到位、胶水涂抹不均匀、内部气泡、内部孔隙等。对接头进行超声相控阵检测,如图4所示。

图4 不同缺陷与相控阵谱图

由图4所示,利用超声相控阵技术,对所制备的6种接头缺陷:未涂胶、杂质、未配合到位、胶水涂抹不均匀、内部气泡、内部孔隙等进行测试,在超声相控阵谱图中各自的缺陷信息均在相控阵谱图上得到了很好的体现。根据动波理论,如果各点波源发射的超声波为相干波,则在空间能够叠加干涉而形成稳定的声场,即在空间某些点的声压幅度由于同相叠加得到增强,而在另一些点的声压幅度由于反相而抵消。相控阵发射就是调整送到各个阵元的电激励信号的延迟,从而产生多路具有不同相位的相干超声波在空间合成声场。同样,在反射波的接收过程中,按一定规则和时序对各阵元的接收信号进行合成,再将合成结果以适当形式显示。因此,利用超声相控阵技术可有效检测出连接接头的缺陷,通过建立相控阵缺陷谱图,进一步探索研究缺陷与信号之间的关系,再结合X射线技术等无损检测手段,有望对于缺陷的性质进行准确定性或定量判定。

4 结语

耐热聚氯乙烯混配料中氯含量多少、生产工艺以及安装施工条件均对耐热聚氯乙烯管道的安全性能起着至关重要的作用,静液压破坏试验和超声相控阵谱图结果表明耐热聚氯乙烯管道的脆性破坏和连接接头失效为其主要的失效形式。耐热聚氯乙烯管道安全性分析和失效模式影响因素的确定将有助于该类管道产品检测技术的快速发展,进而可有效防范重大事故的发生。