助镀剂铁离子浓度对镀锌锌耗的影响研究

陆梅鹏,朱小明,王 亮

(江苏华电铁塔制造有限公司,江苏 徐州 221131)

工业中应用最广泛的钢铁材料,在大气、海水、土壤及建筑材料等环境中使用时,均会发生不同程度的腐蚀。据统计,全世界每年因腐蚀而损失的钢铁材料大约可占到其总产量的1/3。为了保证钢铁制品的正常使用,延长其使用寿命,钢铁的防腐蚀保护技术一直受到人们的普遍重视。

热浸镀锌是延缓钢铁材料环境腐蚀的最有效手段之一,它是将表面经清洗、 活化后的钢铁制品浸于熔融的锌液中,通过铁锌之间的反应和扩散,在钢铁制品表面镀覆附着性良好的锌合金镀层。与其他金属防护方法相比,热浸镀锌工艺在镀层的物理屏障与电化学保护相结合的保护特性上,镀层与基体的结合强度上、镀层的致密性、耐久性、免维护性和经济性及其对制品形状与尺寸的适应性上,具有无可比拟的优势。目前热浸镀锌产品主要有钢板、钢带、钢丝、钢管等,其中热浸镀锌钢板所占比例最大。长期以来,热浸镀锌工艺因其低廉的施镀成本,优良的保护特性和漂亮的外观而备受人们的青睐,广泛应用于汽车、建筑、家电、化工、机械、石油、冶金、轻工、交通、电力、航空和海洋工程等领域。

热镀锌助镀剂,作用是提升待镀件的表面活性,减少镀锌件与锌液反应过程中的漏镀等不良现象。但是,助镀剂中氯化亚铁离子的浓度,直接影响工件助镀完成后,表面浸润溶液携带氯化亚铁的含量,进而导致镀锌时,工件表面氯化亚铁离子与锌浴形成锌渣,增加镀锌过程产生不必要的锌耗。

1 实验部分

1.1 实验一:助镀剂氯化亚铁离子浓度对工件表面携带氯化亚铁离子的数据研究

1.1.1 实验准备

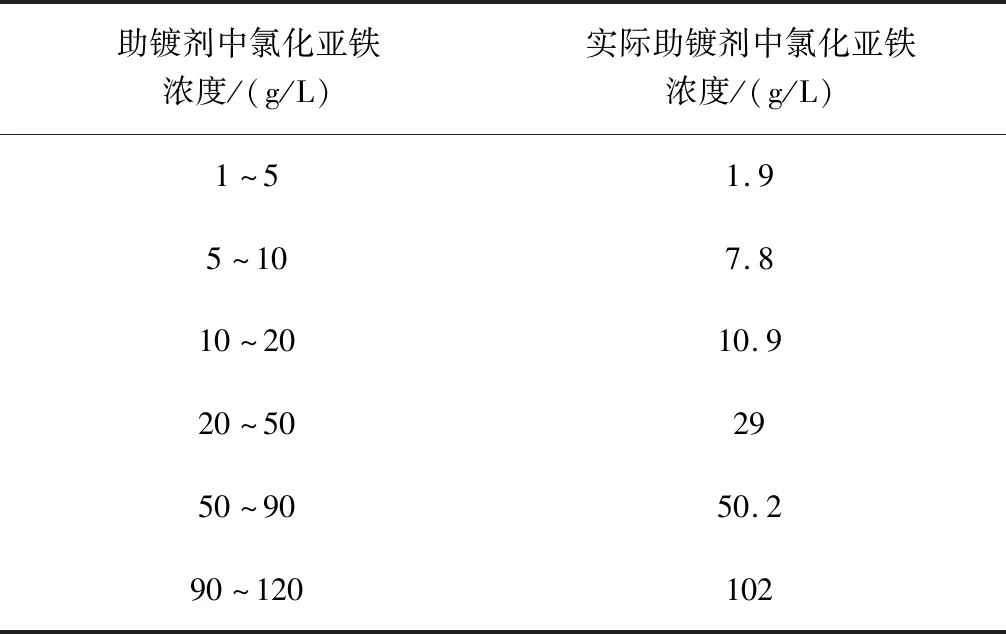

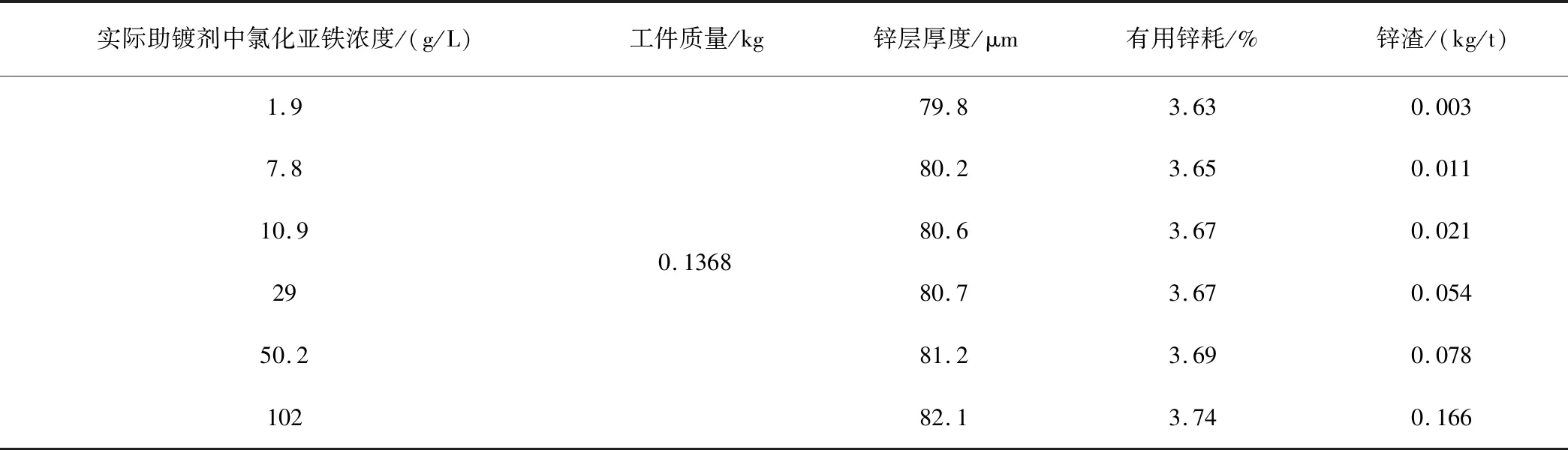

各氯化亚铁离子浓度的助镀剂(如表1),锈蚀程度一致并经酸洗完成的角钢(L40*4*50)6根,实验容器*12个,化验氯化亚铁含量设备。

表1 助镀剂中各氯化亚铁浓度准备表

注:助镀剂中,温度、氯化锌、氯化铵等影响镀锌的因素含量均一致。

1.1.2 实验过程

1)浸润:取各类规格氯化亚铁浓度的助镀剂各1 L,分别放置在实验容器中,并分别将准备好的角钢放置在实验容器中,浸润2 min。

2)溶解:各取纯净水(0.15 L)分别放置在实验容器中,待浸润完成后,将6根角钢同时取出,自然控水1 min,放置在纯净水的实验容器中(反复20次),静置1 d,使工件表面的氯化亚铁离子彻底溶解在纯净水中。

3)化验:通过氯化亚铁含量化验设备化验各纯净水实验溶液中的氯化亚铁离子含量。具体数据如表2。

表2 纯净水中各氯化亚铁浓度表

根据查阅资料和图1(锌-铁相图)可知,使用方框标记的区域为目前铁离子在锌浴中反应的温度及形成状态图,镀锌时,1份铁与25份锌形成1份锌渣,从而产生镀锌时的无效锌耗-锌渣。

图1 锌-铁相图

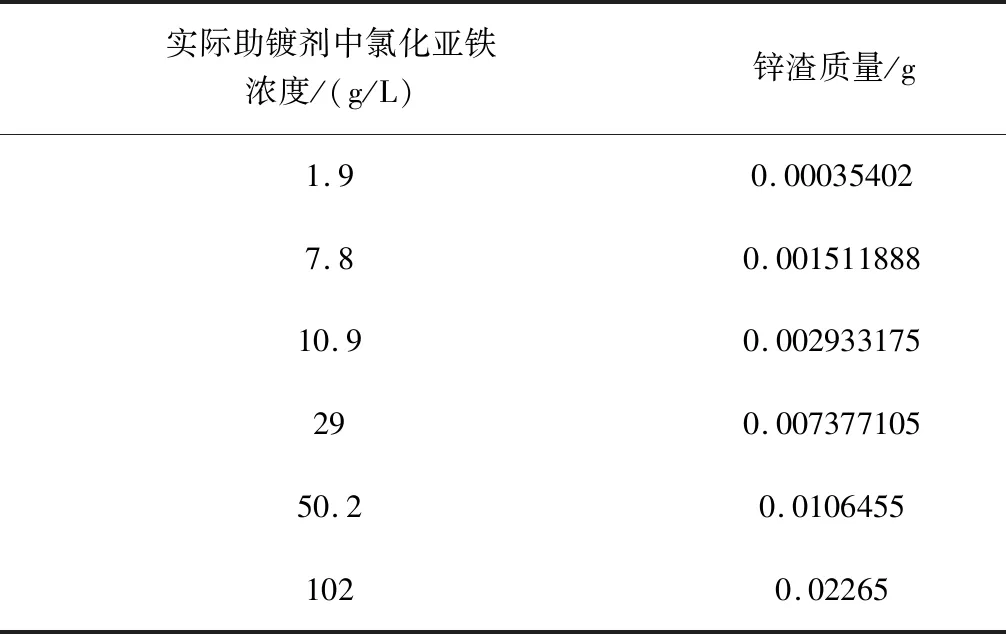

通过计算可知,各助镀剂中氯化亚铁浓度导致工件携带氯化亚铁离子形成的锌渣,结果如表3。

表3 各助镀剂中氯化亚铁浓度浸润工件镀锌时产生的理论锌渣

1.2 实验二:各助镀剂氯化亚铁离子浓度浸润后工件镀锌锌层厚度的实验研究

1.2.1 实验准备

各氯化亚铁离子浓度的助镀剂(如表1),锈蚀程度一致并经酸洗完成的角钢(L40*4*50)6根,实验容器*6个,铁丝若干,锌浴(439℃),锌层测厚仪。

1.2.2 实验过程

1)浸润:取各类规格氯化亚铁浓度的助镀剂各1 L,分别放置在实验容器中,并分别将准备好的角钢放置在实验容器中,浸润2 min。

2)镀锌:将助镀浸润好的角钢,用铁丝拴好,分别挂在镀锌挂具的一侧,在439℃的锌浴中,镀锌3 min,待镀锌完成后,冷却取出,待测量。

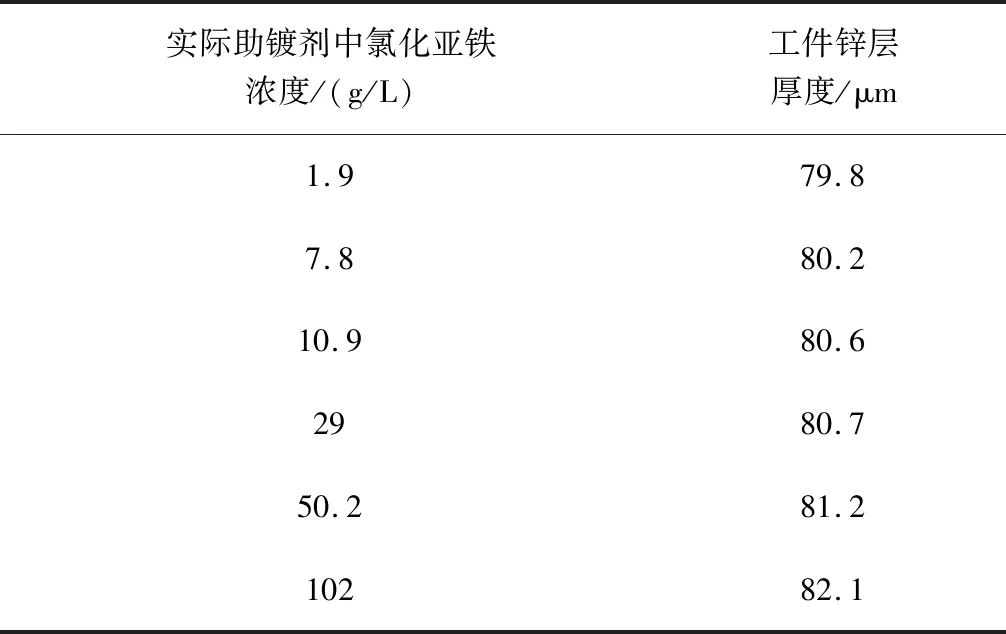

3)测量:使用锌层测厚仪,在各角钢的同一位置,测量12点,取平均值,记录在表4。

表4 各助镀剂中氯化亚铁浓度浸润工件镀锌的锌层厚度

2 计算部分

由于整体锌耗包括有用锌耗和无用锌耗,其中无用锌耗包括锌灰和锌渣部分,锌渣部分存在实验变量。

表5 各助剂中中氯化亚铁浓度锌耗计算表

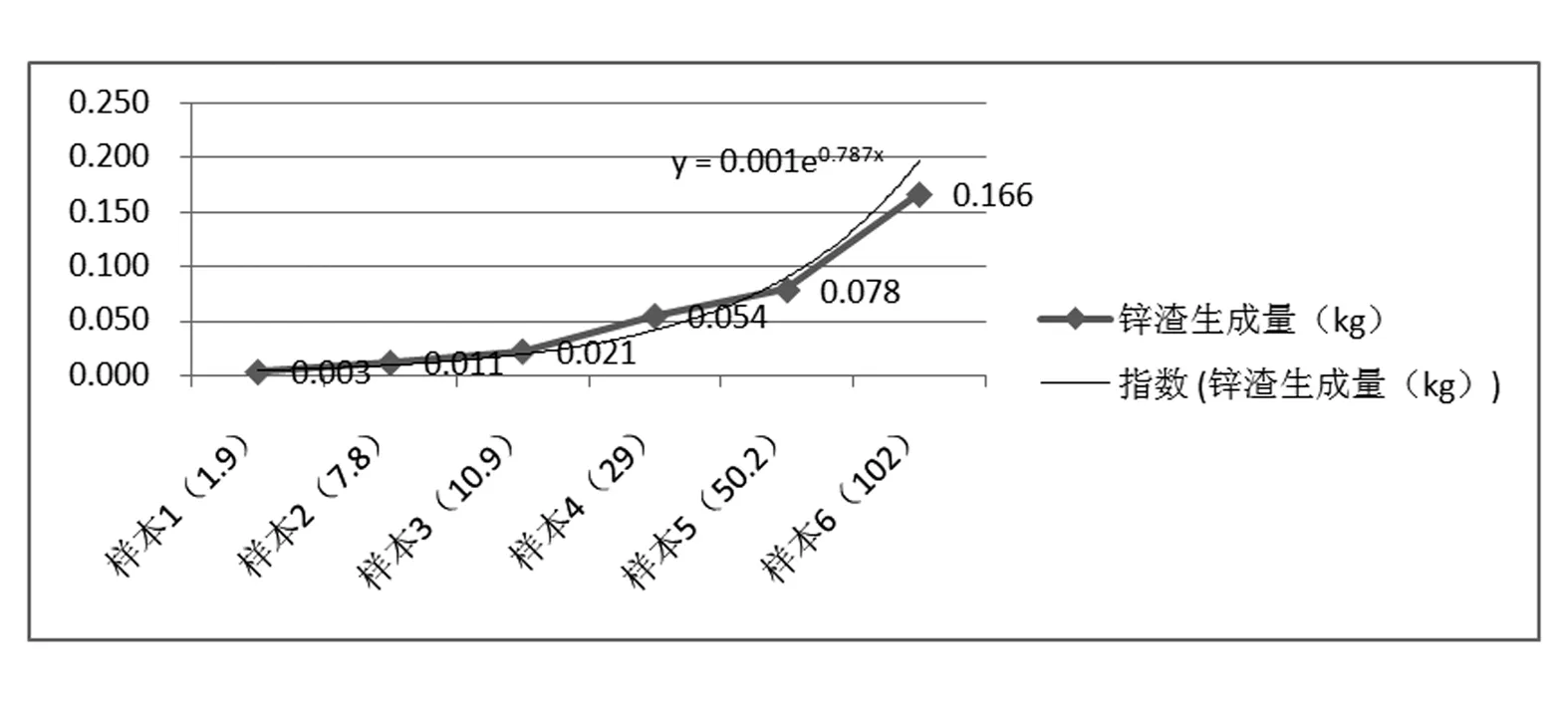

图2 锌渣生成量

根据表5可知,相同工件,锌层厚度基本上随助镀剂铁离子含量浓度变化不大,锌渣的产生量与助剂中中氯化亚铁浓度呈正相关,但是,经过试验发现,助镀剂铁离子中形成的锌渣只是整体锌渣的一小部分,根据日常经验,另外一大部分锌渣可能为工件在锌浴中反应形成的锌渣,利用软件进行数据整理可得(图2):y=K*0.001e0.787x,(其中K为影响锌层厚度的其他因素,包括:镀锌温度、提升角度、提升速度、镍含量等)。

3 结论

助镀剂铁离子含量锌渣对照表见表6。

经过实际现场实验和理论计算,得出助镀剂铁离子浓度对镀锌锌耗具有正相关影响,降低助镀剂中氯化亚铁离子含量是降低镀锌企业成本的关键因素,以江苏华电镀锌车间为例,年产量72000 t,以3.9%锌耗为基准,助镀剂中铁离子为1.9 g/L时,较铁离子为29 g/L时的锌耗下降0.0451%(其中有效锌耗降低0.04%、锌渣锌耗降低0.0051%),锌价格按18000元/t计算,企业年节约资金达58.45万元。

表6 助镀剂亚铁浓度对锌耗的影响

本人所在的是生产单位,不是科研院所,企业实验所限;同时本人能力有限,理论水平不足,所有各项分析主要从实际效果和理论借鉴来分析,没有从原理和微观上分析,不当之处,敬请谅解和批评指正。