采煤机喷雾结构的改进与应用

李 强

(山西煤炭运销集团南河煤业有限公司,山西晋城 048400)

0 引言

采煤机是煤矿井下一种重要的采煤设备,其工作状况的好坏将直接影响到矿井采煤效率,而矿井工作环境恶劣,井下不仅存在大量的易燃易爆气体,而且采煤机采煤过程中还易产生大量的粉尘,这些易燃易爆气体与粉尘,一方面会影响矿井采煤效率,另一方面还严重威胁着矿井安全生产,而矿井所用的MG300/7000WD型电牵引采煤机采煤机喷雾系统在日常作业中供水量小、雾化效果差,很难满足采煤实际需求,对此,急需了解MG300/7000WD型采煤机喷雾系统现存问题,并及时采用相关措施进行改进。

1 改进前采煤机喷雾系统问题

某煤矿中的某个工作面MG300/7000WD电牵引采煤机喷雾系统所采用的供水管道均设有17 mm的高压软管,这些软管不具有较大的供水量和喷水压力,导致其无法产生较好的冷却效果,出现了较大的损失[1]。

(1)采煤机喷雾系统中所采用的进水主管主要包含了两个通道:第一条通道主要包含了泵水、轴箱及左摇杆电机3种水通道,主要采用左摇杆喷嘴来进行喷射;第二条通道主要包含了右摇臂电机及外摇臂喷射水箱2种水通道。喷雾系统配置的摇臂不具有较好的冷却效果,但是煤机喷淋系统不具有较高的压力,水压只可以维持在2.1 MPa,导致滚筒缺少喷雾,无法发挥较好的雾化效果,产生较大的损失[2]。

(2)采煤机需要用水时,一般都是由冷却体系中出水,压力常常无法达到要求,导致喷雾的效果不佳。在生产过程中,外部喷雾无法取得较好的效果,极易被煤尘所覆盖,进而对喷雾降尘的效果造成了影响。

(3)摇臂上部的喷管极易破碎,必须随时停止液压软管的供液,及时更换。若高压管道内部的水压小于8 MPa时,喷管会出现破坏,导致工作人员的伤亡,存在较大的风险问题[3]。

2 喷雾结构改进

2.1 供水管路

在采煤机运行的过程中,为了提升降尘的效果,可以提升喷雾系统的供水压力。这种方法不仅会提高设备的负荷,使采煤机维持较高的功耗状况,而且也增强了管道的震动,出现严重的损坏。由于喷射泵输出的水量较小,因此空载循环将会增加水箱水的温度。在煤炭开采的过程中形成了较多的水雾,对采煤机司机的视野造成了影响,导致开采效率不断降低,造成了极大的安全隐患。对于这种状况,对喷雾冷却体系进行了完善,提出了相应的改善方案,分别开展了持续测试,最终选择了双向供水的方案[4]。首先将泵水喷射到单向供水管道的工作面中,之后采用两路供水:一路为标准的液压软管,其直径为36 mm,另一路则需要用直径为28 mm的管路进行配合。此时,供水管道的直径及水量不断提升,水的温度持续降低,喷雾效果得到提升。

2.2 冷却系统

改良之后的进水管主管是由反冲洗先导阀所构成,其主要包含4个通道:第一条通道通过泵电机水通道,泵利用轴箱水与左滚筒喷嘴形成连接;第二条通道通过左摇臂电机水道,并将该摇臂与外端喷嘴形成连接;第三条通道在经过水槽之后,与右滚筒的喷嘴形成连接;第四条通道利用右摇臂电机水通道与右摇臂的喷嘴形成连接[5]。

2.3 喷雾装置

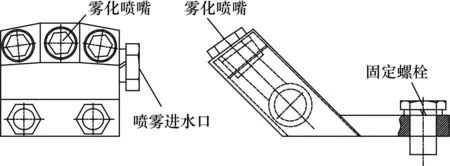

在优化设计的过程中,将全新的外喷设备配置在采煤机上,以避免煤体切割过程中喷雾结构被覆盖。当对外喷雾块进行优化改良之后,原有的雾化喷嘴得到改良,由以往的1个转变为3个。如图1所示,上、下两个雾化喷嘴分别设置于滚筒切割的顶部及底部[6]。

图1 采煤机喷雾装置改进

2.4 管路护板

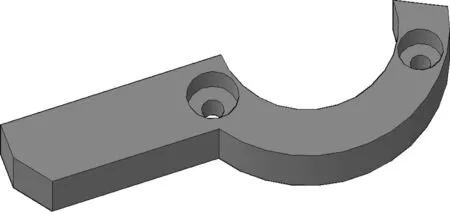

在原来上护板的基础上,设计相应的下护板,以保护左、右摇臂的喷雾设备。图2所示为左摇臂护板的三维立体图。

图2 增设的左摇臂护板的三维示意图

3 喷雾结构材料选择及强化措施

3.1 合理选择喷雾结构材料

在生产的过程中,采煤机喷雾构造常常会受到冲击力、压应力等多种力的影响,同时煤层内部存在的一些杂质也会与喷雾结构产生化学反应。因此,在设计的时候应当采用质量最佳的材料。喷雾结构所运用的材料不仅要具备较高的耐磨性,而且要具有较强的耐腐蚀性及抗冲击性。例如42CrMo、35CrMnsi等合金结构钢,可以用这种材料来制作喷雾结构,这种材料具有较强的锻造性和耐腐蚀性[7]。

3.2 利用表面强化技术

在制作喷雾结构的时候,一般会采用热喷技术,并在该结构周围加设相应的耐磨合金。这样不仅可以增强喷雾结构的强度,而且可以提升该结构的耐磨性,极大避免了截齿刀头的损坏。其中,激光熔覆技术主要是在喷雾结构的表面融入相应的高合金材料,以生成一种保护层,不仅可以增强高截齿表面的强度及耐磨性,而且可以提升使用年限。经过相关试验得出,喷雾结构在利用激光熔覆技术之后,其使用年限得到极大提升,达到了未采用该技术的喷雾结构的3倍。同时,喷雾结构因具有较好的耐磨涂层而不易产生变形。目前,等离子束表面冶金技术作为一种新兴的技术,其主要以喷涂、焊接等技术为基础,可以对粉末进行随意配比,然后再与喷雾结构的基体材料相结合,最终取得了有效的合金层。这种形式可以极大提升喷雾结构的使用寿命,进而使采煤机的维护费用得到降低、经济效益得以提升[8]。

4 应用效果

在采煤机喷射设备优化改良之后,对其进行了工业运用,在实际应用的过程中,该设备始终维持良好的状态,工作面的降尘效果得到显著提升,内部的喷水量不断增加,水温持续降低,采煤机各个部位都具有较高的冷却效果,喷头使用较久,外喷管道得到了较好的保护,并且不会再产生管道磨损的问题,保障了工作人员的安全,提升了生产的效率。

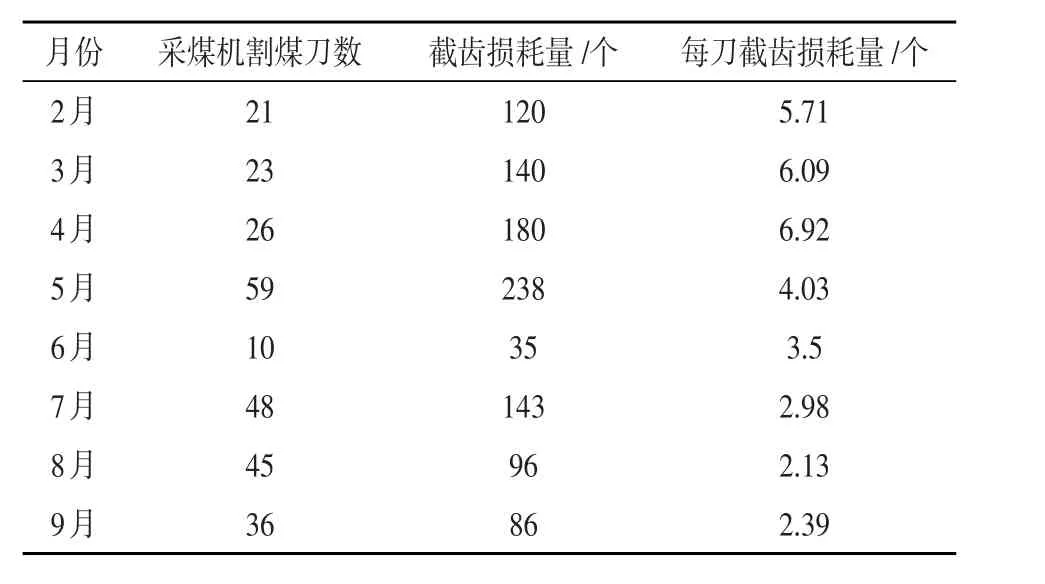

(1)减少生产的成本。通过降低采煤机的能耗来提升冷却效果,从而极大降低采煤机的能耗。不仅减少了截齿的更换周期和工作面的灰尘,而且提升了开采效率,增强了工作面的安全性。根据相关统计可知,在对喷雾结构进行改良之前,每割一刀截齿的平均消耗量为9.326个。在2019年2-9月该工作面对改良之后的采煤机开展了试验,改良后每刀截齿的平均消耗量为4.22个。假定每一个截齿的价格为125元,每一刀割煤将会减少638.25元的成本。根据相应的切割频率来进行计算,1年可以减少139.77万元。在对喷雾结构进行改良之后,开展试验的8个月内其截齿的消耗量如表1所示。

表1 改进采煤机喷雾结构后统计截齿损耗情况

(2)确保了煤体的质量。在外部喷雾设备中,分别将截止阀设置在两个高压软管上,有助于独立地控制。它可以对外部喷雾的流动速度进行调节,可以随时停止,同时不需要进行外部喷涂,极大确保了煤炭的质量。

(3)改善工作的环境,保障工作人员的安全。在采煤机的外喷装置之后再次配置外部喷雾,水可以由采煤机的进水口引入,不需要实施减压处理。喷雾压力始终维持在有效的范围内,从而极大改善了降尘问题,同时也改善了工作的环境及质量。与现存的摇臂结构相结合,对左、右摇臂的下护板进行设计制作。这样就可以对采煤机的喷水管加以保护,不仅不会受到落石的损坏,而且在煤岩运行的过程中也不会受到下方煤岩的影响。

5 结束语

喷雾系统的供水形式为2路供水,并将液压胶管的直径进行更换,由19 mm转变为25 mm。雾化喷嘴也增加至3个,上、下喷头分别以不同的角度配置在滚筒的割顶及割底部。采用下护板来保护左右臂的喷雾管。喷雾结构所采用的材料为合金钢,运用激光熔覆技术在喷雾结构的表面喷涂相应的高合金材料,以实施保护作用。对改良之后的喷雾结构进行实际应用,取得了显著的降尘效果,实现了最佳的喷雾水压,截齿消耗也得到了显著的改善。