两类特殊螺纹的数控车削加工方法

方迪成,邓集华,蒋 燕

(1.汕头职业技术学院,广东汕头 515078;2.广州市交通运输职业学校,广州 510405)

0 引言

为了提高螺纹强度,使带有螺纹连接的塑料制品达到更好的密封性,其螺纹都采用圆弧螺纹结构和异形螺纹结构[1]。圆弧螺纹就是指在圆弧面上加工出来的圆弧形状的螺纹,如图1(a)所示。在第三届全国数控技能大赛数控车床教师组试题中,也出现了圆弧螺纹的加工。同时,同属特殊螺纹的变导程螺纹也具有一定的应用。所谓变导程螺纹,是指每一节的螺距都递增或者递减的螺纹,有“槽等宽牙变导程”与“牙等宽槽变导程”2种结构,如图1中(b)、(c)所示。其在饮料罐装机械、航空传输机械、塑料挤压机械、饲料机械、船舶上的变导程螺旋桨、高速离心泵上的变导程诱导轮、变导程螺旋桨动力装置上应用较多[2]。本文就以加工圆弧螺纹和变导程螺纹为例,介绍这2类特殊螺纹在经济型数控车床GSK980TD系统中的加工方法。

图1 3种特殊螺纹

1 圆弧螺纹的加工

1.1 图样分析及基点计算

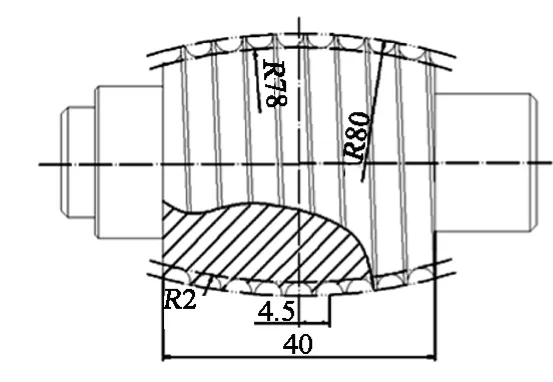

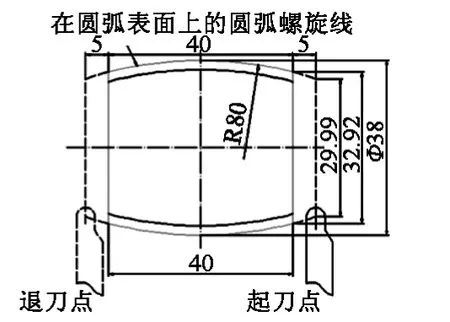

如图2所示,圆弧螺纹轴零件主要由圆弧螺纹及两端外圆柱组成。其中,圆弧螺纹在R80圆弧面上,最大轴径φ38,螺距4.5 mm,圆弧牙型半径为R2。在加工圆弧螺纹时,起刀点及结束点位置应该给予螺纹升速及降速的距离。并以圆弧螺纹刀具的中心轨迹进行编程。螺纹加工起点、终点坐标计算如图3所示。

图2 圆弧螺纹

图3 圆弧螺纹加工起点与终点坐标

1.2 加工工艺分析

考虑到零件的结构特点及加工精度,在加工时,应先加工左端两外圆柱面和左端面;调头装夹,车削零件右端面,保证零件总长;最后采用“一夹一顶”的装夹方法,车削右端外圆柱及圆弧螺纹。在车削圆弧螺纹时,必须使用G99每转进给速度功能,而进给速度则指定为圆弧螺纹的导程,即4.5 mm/r。而根据数控车床加工螺纹原理,螺纹加工时刀具每刀起始点与螺纹牙型之间的位置关系由螺纹切削指令通过编码器来保证,以防止乱牙,保证螺纹加工时螺距精度。而在本文中,则运用圆弧切削指令G03与G99指令配合使用来完成圆弧螺纹的切削加工,在编制圆弧螺纹切削指令G03前段,使用螺纹切削指令G32进行定位,提前启动编码器功能,确定刀具与零件之间严格的位置关系,保证螺纹加工时螺距的精度,以防止螺纹切削过程中的乱牙现象[3]。

1.3 刀具分析

(1)材料选择

根据毛坯材料的类型以及加工要求不同而选择合适的刀具材料。毛坯材料选用φ40铝材,由于加工圆弧螺纹时刀具切削刃接触长度很长,刀具可选择韧性好、刃口锋利的高速钢W6Mo5Cr4V2材料。

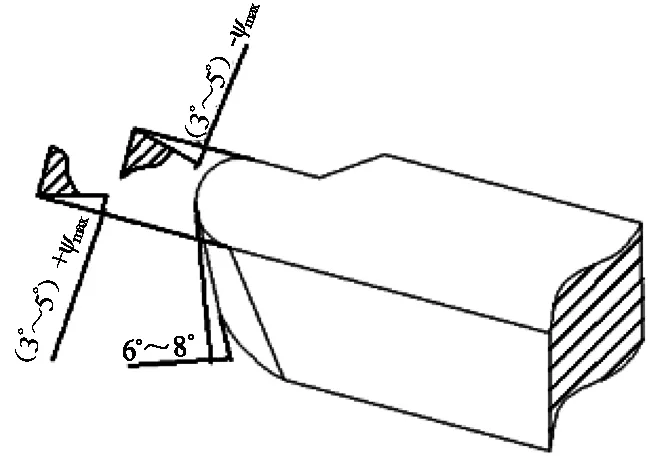

(2)角度选择

圆弧螺纹刀应该刃磨成刀头为半圆的成形刀。粗车刀圆弧半径为R1.75,精车刀圆弧半径为R2。如图4所示。从图中可知,在刃磨刀具的过程中,刀具前角为0°,后角从左侧向右侧平滑过渡,最左侧后角为(3°~5°)+ψmax,最右侧后角为(3°~5°)-ψmax。其中,ψmax为圆弧螺纹最小直径处的螺旋升角;tanψmax=P/(πd1)=4.5/(3.14×33)=0.043;ψmax=2.49°。

图4 圆弧螺纹刀

(3)刃磨刀具

粗车刀刃磨刀具时,先在砂轮上面粗磨,然后用油石精修切削刃。要注意保证前角为0°,以及各处后角值的变化规律,后角最左侧为最大值,由左侧向左前侧、前方、右前侧、右侧平滑过渡,逐渐减少,至右侧后角为最小值。刃磨过程中要经常用标准R规比较测量刀头圆弧弧度及半径,粗车刀头半径为R1.75。

精车刀先在线切割机床上面割出刀头成形面,刀头半径为R2.05,以保证刀头成形面的圆度。然后在砂轮机上面修磨两侧及前侧后角至要求,最后用油石精磨刀头圆弧切削刃至R2成形面[4]。

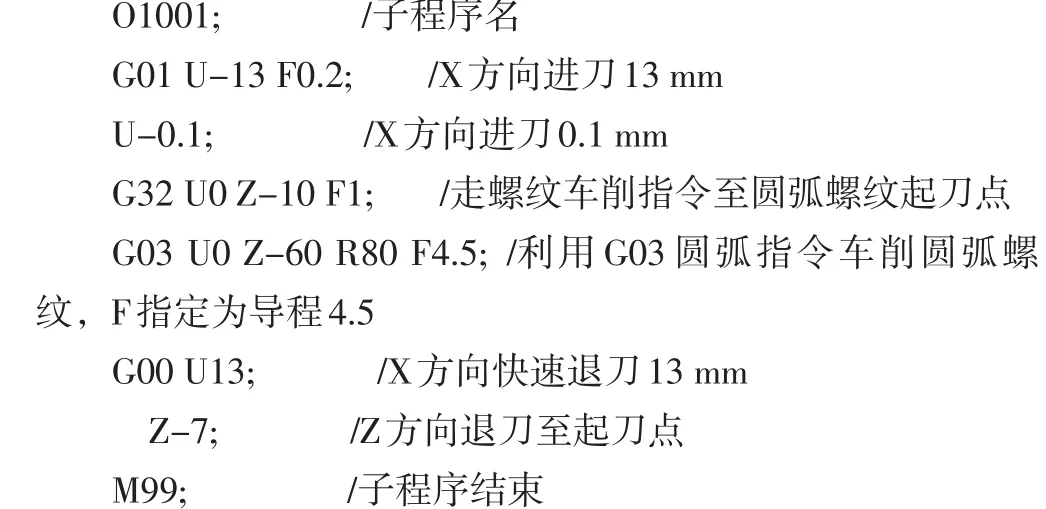

1.4 加工程序

加工程序由主程序与子程序组成,子程序如下。

1.5 注意事项

(1)在编写程序时需要先计算好圆弧螺纹R80圆弧母线的起点、终点坐标,计算过程中应包括刀具起点的螺纹升速距离(设定为5 mm)与终点的退刀距离(设定为5 mm);

(2)修磨圆弧刀具的时候,一定要保证刀头圆弧的圆度,否则加工出来的圆弧型槽轮廓将变形;

(3)编写程序的时候,必须使用G99进给速度功能,必须先采用G32螺纹切削指令进行定位,再利用圆弧指令G03切削螺纹,以保证螺纹切削每一次进刀点的位置相同,防止乱牙;

(4)因为使用了圆弧刀具中心轨迹进行编程,所以对刀时,必须以刀具圆弧的圆心为刀位点;

(5)在圆弧螺纹粗加工时,R80圆弧表面应留有精加工余量,在粗加工后再精车至尺寸要求,以去除圆弧螺纹粗车时残留表面的毛刺等。

2 变导程螺纹的加工

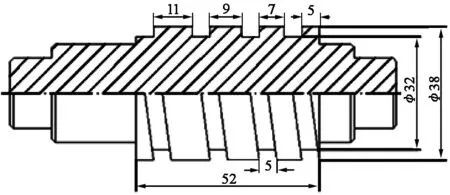

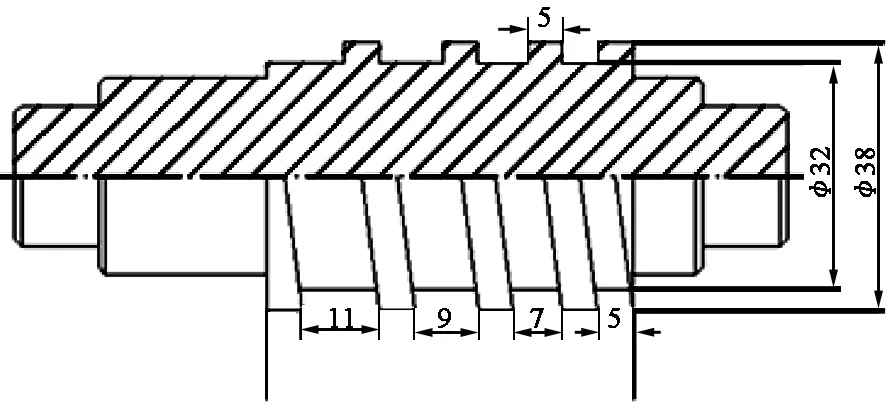

变导程螺纹的相邻2个导程的数值都是变化的,或递增,或递减,按照螺纹的外形可分为“槽等宽牙变螺纹”和“牙等宽槽变螺纹”,分别如图5、图6所示。

图5 槽等宽牙变螺纹

图6 牙等宽槽变螺纹

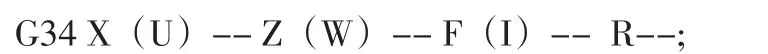

2.1 数控指令

在GSK980TD系统中,变导程螺纹切削指令是G34。格式:

其中:X、Z为螺纹切削终点的绝对坐标值;U、W为螺纹切削终点相对于起点的增量坐标值;I为英制螺纹变导程螺纹基本导程;F1、F2分别为螺纹旋进方向相邻2个导程中第一个导程与第二个导程;F为公制螺纹变导程螺纹基本导程;R为主轴每转螺距的增量值或减量值,R=F2-F1,R值带有方向:当F2<F1时R为负值,螺距递减;当F2>F1时R为正值,导程递增。变导程螺纹加工的起刀点导程(即第一个导程)为F+R。[5]

2.2 刀具分析

(1)材料选择

变导程螺纹为矩形螺纹,槽宽及槽深度都较大,在加工时切削刃接触长度长、受力大,故选用韧性好,切削刃锋利的高速钢W6Mo5Cr4V2为刀具材料。

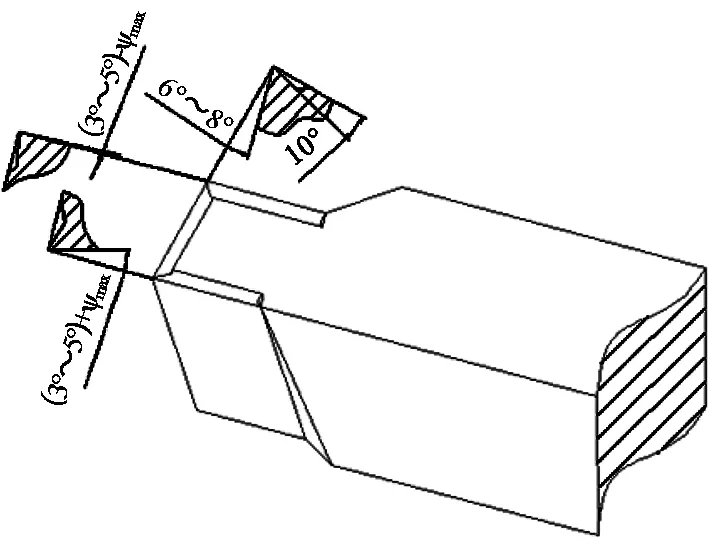

(2)角度选择

图7 粗车矩形螺纹刀

刀具外形为矩形,如图7所示。图中,粗车刀具前角选择10°左右,左侧后角为 (3°~5°)+ψmax,右侧后角为 (3°~5°)-ψmax,精车刀具前角选择0°,后角与粗车刀具相同。其中,ψmax为螺纹最大导程顶径处的螺旋升角;tanψmax=P/(πd1)=16/(3.14×38)=0.134;ψmax=7.64°。

(3)刃磨刀具

刃磨刀具时,先在砂轮上面粗磨,然后用油石精磨。粗车刀在前刀面上开切削槽,保证前角10°左右,后角6°~8°左右,左侧副后角大于7.64°,右侧副后角-3°左右。精车刀前角为0°,后角、两侧副后角与粗车刀同[5]。

加工槽等宽牙变导程螺纹时,粗车刀宽4.6 mm,精车刀宽5 mm;加工牙等宽槽变导程螺纹时,粗车刀宽2.8 mm,精车刀宽3 mm。粗加工变导程螺纹的方法和程序与精加工相同,只是要求粗精加工时以螺纹车刀切削刃中点为刀位点对刀。本文只介绍了用精车刀加工变导程螺纹的方法和程序。

2.3 加工槽等宽变导程螺纹

考虑零件在加工过程中装夹的稳定性,以及保证加工精度,在加工此2个零件时,应先加工左端两外圆柱,保证工件总长度,然后调头,采用“一夹一顶”的装夹方式,提高装夹的牢靠度,再加工右端外圆柱及变导程螺纹部分。在加工螺纹前,刀具定位在距螺纹右端面一个基本导程加螺纹导程增量的位置,保证车削零件时螺纹第一道牙的导程为10 mm。在此处,变螺纹加工起刀时的导程为第一道牙的导程减去2 mm的螺纹导程增量,即10 mm-2 mm=8 mm。而螺纹加工的起点应该在距螺纹右端面8 mm的位置。

程序节选如下(螺纹车刀对应编程原点在螺纹右端面中心处,刀位点为切削刃中点):

G00 X50 Z10.5; /起刀点第一个导程为8 mm

M98 P602001; /调用0022子程序60次

O2001; /子程序名

G00 U-12.1; /X方向进刀12.1 mm

G34 U0 Z-70 F6 R2;/变导程螺纹加工,基本导程为6mm。第一个牙的导程为F+R。

G00 U12; /X方向退刀12 mm

Z10.5; /Z方向退刀至螺纹加工起点

M99; /子程序结束

2.4 加工牙等宽变导程螺纹

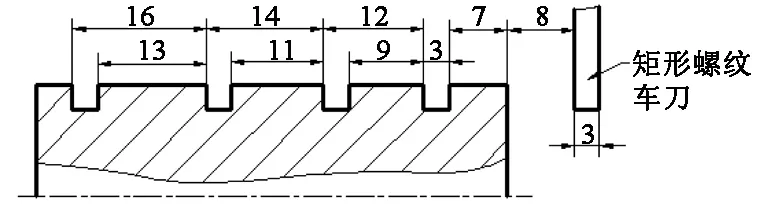

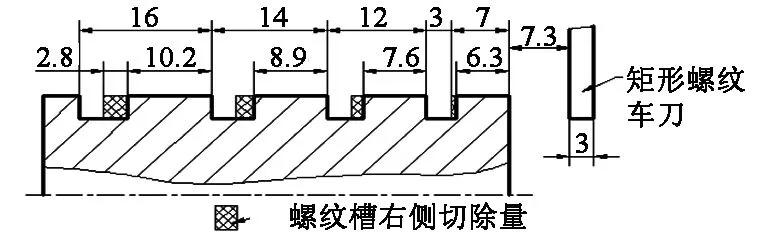

加工牙等宽槽变螺纹比槽等宽牙变螺纹要复杂一些,要车成变槽宽,只能是在变导程车削的过程中使刀具宽度均匀变大才能实现,不过这是不能实现的。实际中可通过改变导程F和Z轴起刀点的位置实现赶刀,逐渐完成车削。本文加工先车出1个槽等宽牙变导程的螺纹,工件上第一个导程为10 mm,槽宽3 mm,如图8所示;然后逐渐往正向赶刀,也就是向槽的右侧面赶刀,直到加工的工件上第一个导程为8 mm,此时总赶刀量为2 mm。通过分析,赶刀量是叠加的,即第1个槽向右赶刀2 mm,第2个槽向右赶刀量是4 mm,第3个槽向右赶刀量是6 mm,第4个槽向右赶刀量是8 mm,这样就可以把螺纹槽不断切宽。考虑螺纹车刀的刃宽为3 mm,且刀具的强度有限,每次赶刀量不能过大,可分3次完成:第一次赶刀0.7 mm;第二次赶刀0.7 mm;第三次赶刀0.6 mm。这样就可以确定每次赶刀加工的起刀点和基本导程了。如第一次赶刀:在工件上第一个螺纹槽向右侧赶刀0.7 mm,工件上加工的第一个导程应为9.3 mm,此时螺纹车刀加工的起刀点应在距螺纹右端面7.3 mm(9.3 mm-2 mm=7.3 mm)的位置,基本导程F就为5.3mm(7.3 mm-2mm=5.3mm)了,如图9所示。加工程序略。

图8 加工槽等变导程的螺纹

图9 赶刀后加工情况

2.5 注意事项

(1)粗车刀与精车刀对刀时,需以切削刃中点为刀位点进行对刀,方能保证粗车后牙型两侧面都留有精加工余量;

(2)要注意精准确定变导程螺纹F初始值和刀具起点的位置,即基本导程值;

(3)加工过程如发现牙宽与理论尺寸不符,可通过更改定位点的Z坐标值及基本导程值来实现赶刀,具体赶刀数值及操作根据实际情况而定。

(4)变导程螺纹在加工过程中,其螺旋升角随着导程的变大而增大,因此在刃磨刀具左侧切削刃时应注意其后角等于工作后角加上最大螺纹升角ψmax,即ao=(3°~ 5°)+ψmax。刀具右侧刃情况相反[7]。

3 结束语

采用铝材进行加工验证,使用配备980TD数控系统的数控车床,按照本文的数控车削工艺,能够加工出文中介绍的2类特殊螺纹。如果加工钢件,可通过调整背吃刀量来保证加工质量。本文所设计的2种特殊螺纹的数控车削工艺,通过使用简单的数控指令并利用子程序功能编写数控程序,简化了数控加工工艺,实现了复杂特殊螺纹的加工。