液压挖掘机工作装置联合仿真研究*

刘 畅,孙 健,杨鹏程

(徐州工程学院机电工程学院,江苏徐州 221018)

0 引言

液压挖掘机作为一种土方石挖掘、搬运的多功能土方机械,常用于各种土方石建设施工中。为进一步提高液压挖掘机工作装置性能,从而达到提高液压挖掘机工作效率的目的,对液压挖掘机工作装置进行动力学仿真,同时对关键杆件进行有限元分析,找到其设计缺陷,优化各杆件结构,对提高工作装置的工作性能显得至关重要[1]。

影响液压挖掘机工作效率的因素是复杂且不可预测的,其中最为直接的因素在于各结构设计是否满足工况要求。对于液压挖掘机工作装置的设计而言,是一项相对反复且复杂的过程,常规的设计流程为产品设计、分析、样机加工等过程,制作样机后对其进行反复试验、修改,直至产品符合实际工况要求,采用此种设计方式,在一定程度上不仅大大增加了产品的开发周期,而且提高了产品的生产成本。与传统设计技术相比,利用虚拟样机技术能够提高设计计算精确度,缩短产品设计优化周期[2]。基于此,本文使用ADAMS软件对液压挖掘机工作装置在复合工况下进行动力学仿真分析,获取液压挖掘机工作装置3个液压油缸位移动态曲线图以及各杆件主要铰接点的受力曲线图,得到在真实工况下液压挖掘机工作装置各铰接点最大受力姿态及受力大小,借此对工作装置进行有限元分析,得出液压挖掘机工作装置在实际工况下的受力情况,为今后对其进行优化设计提供依据。

1 工作装置模型的建立

1.1 Pro/E三维实体模型建立

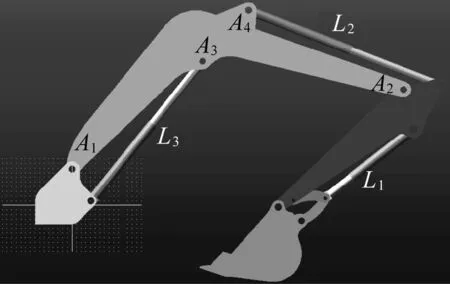

为减少模型在ADAMS软件内添加约束过多,造成过约束问题发生,在进行三维建模时需对模型进行简化处理,建立液压挖掘机工作装置三维模型图[3],如图1所示。为保证Pro/E与ADAMS两者生成的文件有着较好的兼容性,需将建立好的液压挖掘机工作装置三维模型保存成ADAMS软件兼容的Parasolid(*.x_t)格式,方可将模型导入ADAMS软件内。

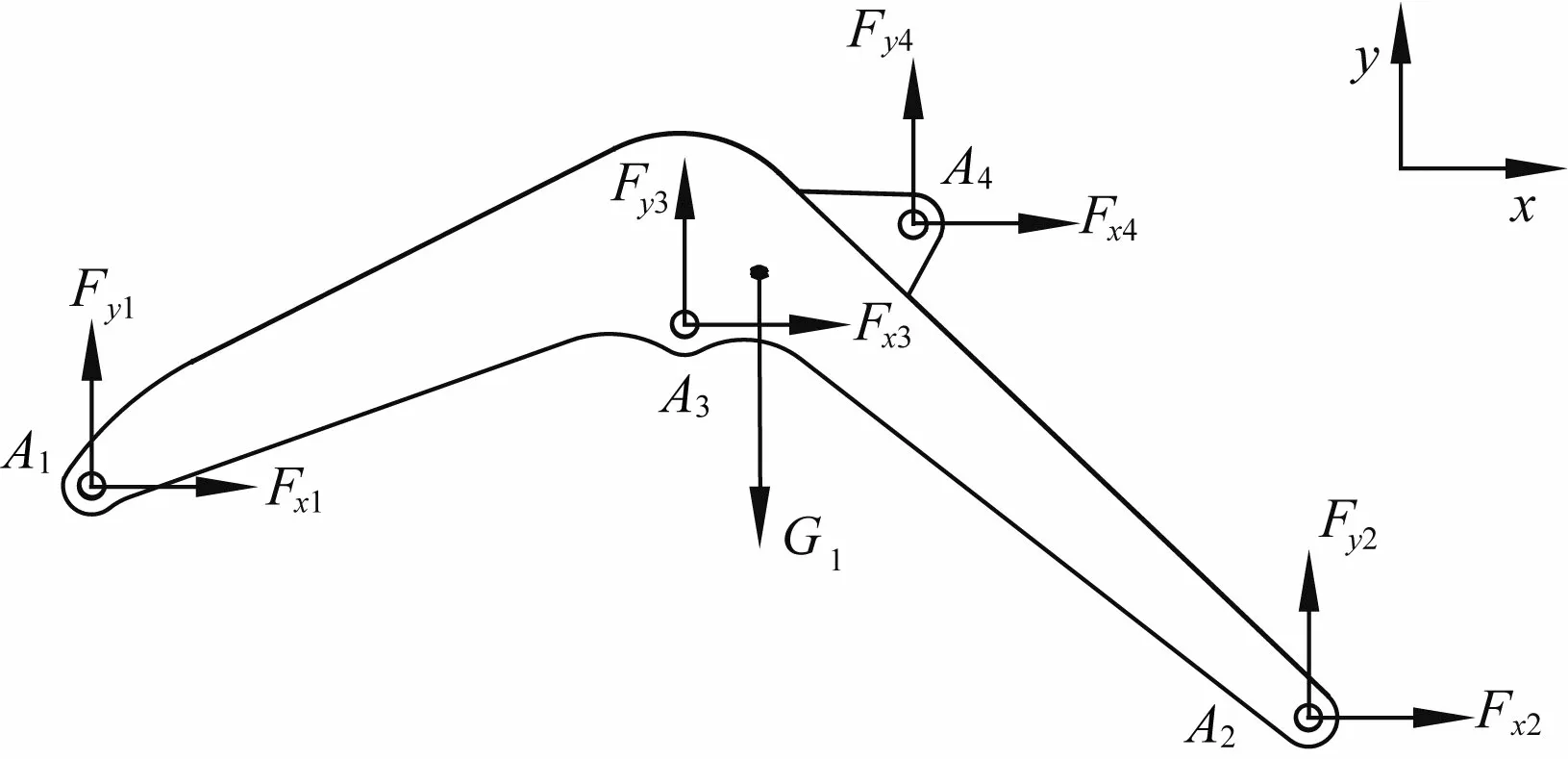

由于ADAMS软件对导入其内的三维模型装配关系、约束条件、文件格式名有严格要求,因此将在三维模型导入ADAMS软件后,需对提示错误的部分在Pro/E软件内重新修改,再次导入,最终实现三维模型导入ADAMS软件内,液压挖掘机工作装置三维模型如图1所示。图中,L1为铲斗液压缸长度、L2为斗杆液压缸长度、L3为动臂液压缸长度、A1为动臂与底座铰接点、A2为动臂与斗杆铰接点、A3为动臂与动臂液压缸铰接点、A4为动臂与斗杆液压缸铰接点。

1.2 虚拟样机模型建立

在液压挖掘机工作装置各杆件之间产生相对运动的地方,建立Marker点,其次进行约束副及驱动类型的添加,使得液压挖掘机工作装置能够在复合运动工况下实现完整挖掘工作周期的仿真运动[4-5],其工作装置各个约束副及驱动如表1所示。

图1 工作装置三维模型图

表1 约束副及驱动

2 工作装置动力学仿真分析

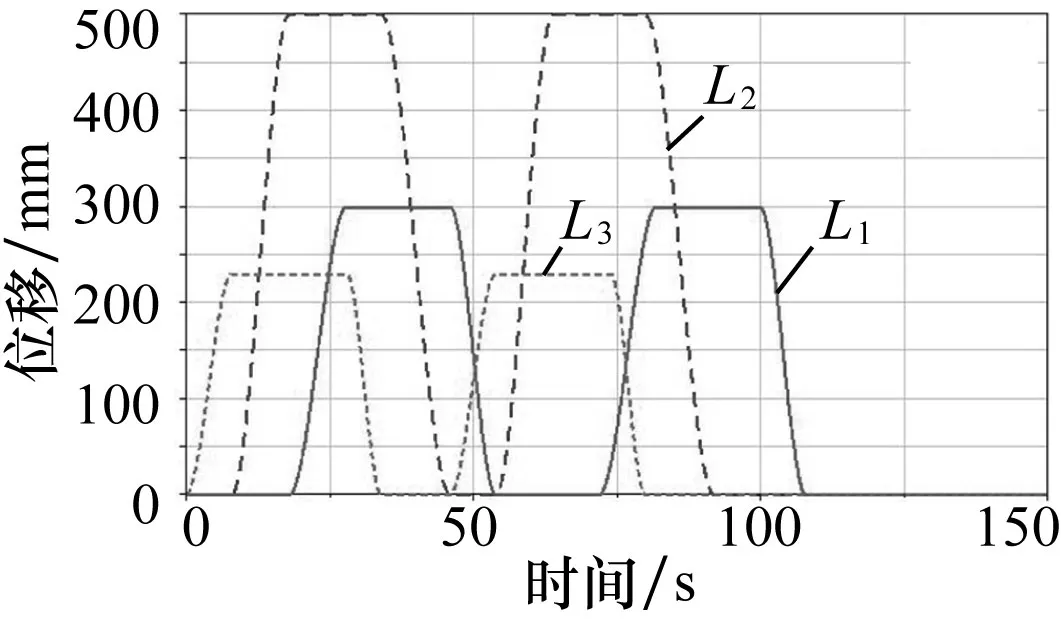

在对液压挖掘机工作装置进行动力学仿真之前,需设置3个液压缸的STEP驱动函数以此带动各杆件相互配合运动[6]。在确定液压挖掘机工作装置在实际工况下所受到的对挖掘阻力及物料重力后,对工作装置虚拟样机上进行各种阻力的施加,并完成对挖掘过程进行两个周期的模拟[7]。便可以得到液压挖掘机工作装置3个油缸的位移动态曲线,如图2所示。由图可知,在两个仿真周期内,3个液压缸位移动态变化曲线呈周期性变化,曲线平滑无突变情况,其中铲斗油缸L1最大位移为300 mm,动臂油缸L2最大位移大致为230 mm,斗杆油缸L3最大位移为500 mm,运用虚拟样机仿真技术不仅简化了解析计算,对对象模型的分析计算结果进行了精确,同时也使得求得的解更加具有使用性和代表性,对挖掘机工作装置的设计具有普遍的适用意义,为下文对各杆件主要铰接点进行受力分析提供依据。

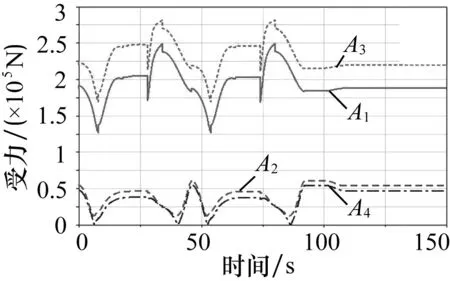

在保证仿真参数不变的情况下,为了进一步详细获取液压挖掘机工作装置在实际工况下的受力载荷动态变化情况,再次对液压挖掘机工作装置进行动力学仿真,选取极具代表性的动臂受力曲线图进行分析研究,其中动臂上各铰接点的受力曲线如图3所示。从图中能够得出,动臂与底座连接处以及动臂与动臂液压缸连接处的铰接点受力值较大。

图2 工作装置3个液压缸位移曲线图

图3 动臂上各铰接点的受力曲线图

3 动臂有限元分析

在对动臂进行强度校核时,为使分析结果更具代表性,应该以在周期挖掘工作过程中动臂出现最大载荷的工况来计算。经Adams动力学仿真后,得到动臂上各铰接点受最大载荷时的受力值和受力姿态,为便于进一步对动臂进行有限元分析,将动臂各铰接点所受力进行X-Y坐标方向的分解,绘制其受力情况如图4所示,根据仿真数据进行下一步的有限元分析计算[8]。

图4 动臂受力情况图

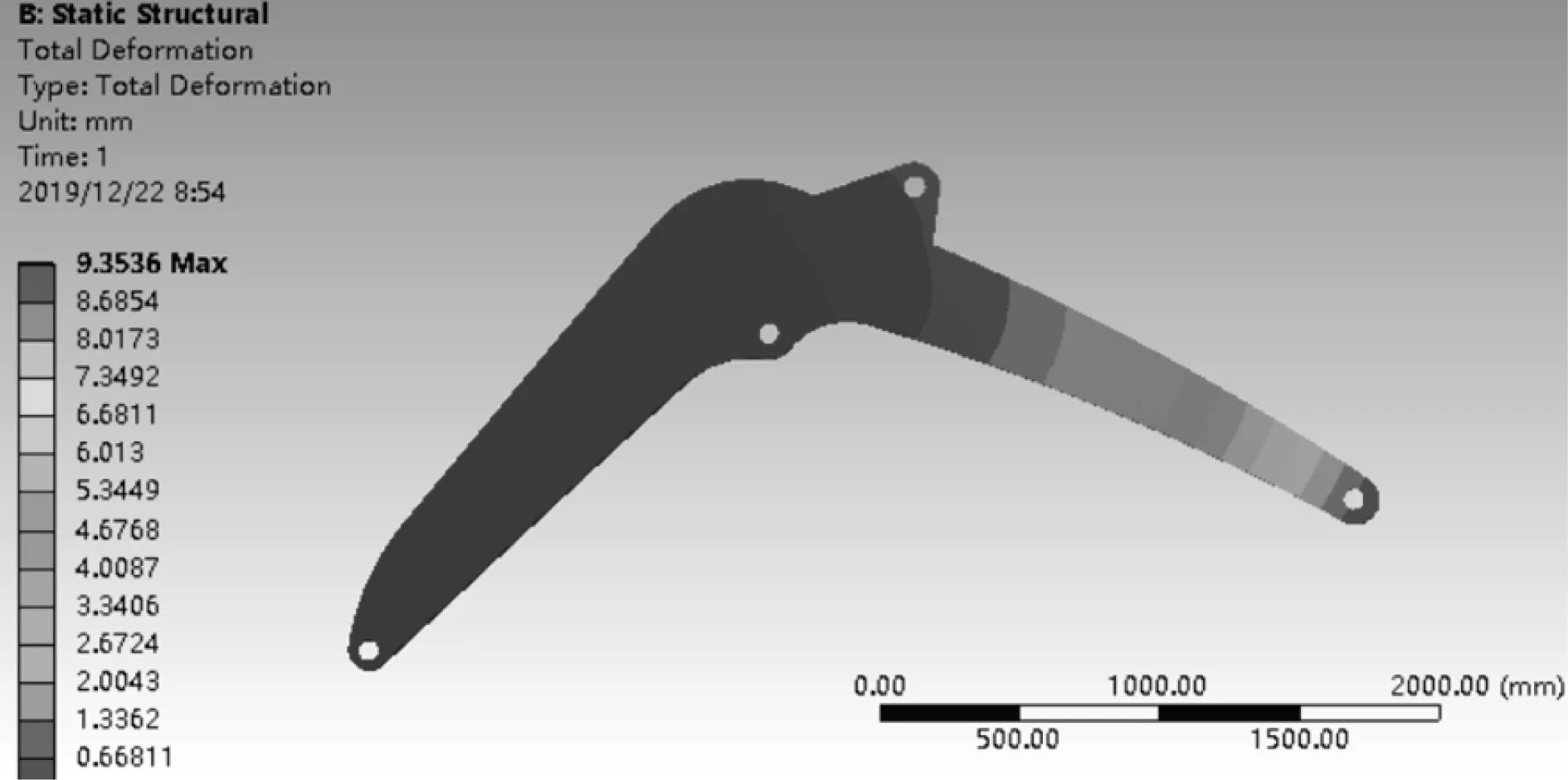

由于ANSYS软件在对模型进行网格划分及受力形变运算时,对模型自身结构提出较高要求,因此在动臂三维实体模型导入ANSYS有限元分析软件前,需在Pro/E软件内对动臂三维模型进行简化,除去模型多余的外圆角、倒角及其他多余结构[9]。根据ADAMS动力学仿真得到的动臂上各铰接点的受力值以及动臂最大受力姿态,确定动臂载荷。通过对动臂进行有限元仿真,获取的动臂的形变云图如图5所示。

图5 动臂的形变云图

经过分析研究,得出动臂的最大应力出现在动臂与斗杆相连的铰接孔处,根据计算数据,此时动臂受到的最大应力为185 MPa,小于动臂选用材料Q235的屈服极限235 MPa,满足设计需求。但是存在应力集中现象,应力集中主要出现在与斗杆相连接的动臂顶端,因此在设计时可采取适当加大该位置倒角及铰接孔的尺寸等措施,达到应力分散的效果,提高动臂的工作效率及使用寿命。同时在受力较大的铰点处可以考虑有针对性地设计,如适当增加此处连接销的直径、增厚连接处的钢板等。

4 结束语

为改善液压挖掘机工作装置性能,进一步提高液压挖掘机挖掘工作效率,本文进行了液压挖掘机工作装置的联合仿真研究。首先使用ADAMS软件对动臂进行动力学仿真,得到动臂上各铰接点的受力载荷情况,其次将动臂三维实体模型导入ANSYS软件内,根据仿真数据在ANSYS软件内对其进行有限元分析,得到动臂的形变云图,通过详细分析研究找到动臂的设计缺陷,为对动臂进行下一步结构优化提供了依据,极大地提高了设计效率。