降低硫黄回收装置烟气CO排放浓度研究

王玉亮,刘爱华,刘剑利

(中国石化齐鲁分公司,山东淄博 255440)

0 前言

目前,我国硫黄回收工艺大都采用Claus+SCOT工艺。该类工艺尾气处理部分设有尾气焚烧炉,通过焚烧将尾气中微量的硫化氢和其他硫化物全部氧化为二氧化硫后排放[1]。焚烧炉烟气中主要含有SO2、NO、NO2、CO、O2、CO2等组分。其中的CO 具有较强的毒性,会使人因组织缺氧而昏迷甚至死亡[2]。此外,CO 还是形成PM2.5二次颗粒物的前体物,它与NOx、VOCs一起参与光化学反应,使 O3的浓度升高,从而生成二次颗粒物,造成大气污染[3]。同时,CO还会降低大气的氧化性,使 CH4在大气中的停留时间变长,影响气候变化[4]。因此,减少CO的排放对解决大气污染问题具有重要的意义。目前,上海、广东等地对CO排放浓度有明确规定,其CO排放浓度限值为1 000 mg/m3,如上海市出台的DB31/933-2015《大气污染物综合排放标准》。随着环保要求的日益提升,各地环保局对企业的CO排放浓度要求也日益严格,CO排放限值可能需小于100 mg/m3。

中国石化齐鲁分公司有2#、3#、4#和5#共4套硫黄装置,处理能力分别为8×104,4×104,8×104,10×104t/a,2017年12月,2#硫黄装置CO排放浓度为796.2 mg/m3、3#和4#硫黄装置为2 825.2 mg/m3、5#硫黄装置为579.6 mg/m3。

1 烟气CO的来源

硫黄装置烟气中的CO主要来源于两股物料,一是硫黄装置吸收塔尾气中的CO,二是尾气焚烧炉焚烧尾气过程产生的CO。以上两股气均通过尾气焚烧炉焚烧至烟囱,最终排放至大气。

1.1 吸收塔尾气中的CO

硫黄回收装置中原料气中除了含有H2S外,通常还含有CO2、H2O、氨、烃类等,其中烃含量一般在2%。而原料气与空气在制硫炉内的反应本身就是不完全燃烧反应,这样就造成原料气中的部分烃类在制硫炉内发生了不完全燃烧反应产生CO。此外,H2、H2S与CO2反应也会生成CO,酸性气中CO2含量的高低也决定着过程气中CO的浓度,同时制硫炉的炉温等多种因素均影响制硫炉内CO的生成量。制硫炉产生的CO在制硫单元及尾气加氢反应器通过发生CO变换反应大部分转化为二氧化碳和氢气,剩余的CO气体由吸收塔尾气带入焚烧炉焚烧处理。

1.2 焚烧炉产生的CO

尾气焚烧炉焚烧过程中要伴烧燃料气,焚烧尾气过程产生的CO主要源于燃料气量过大或配风不足使燃料气发生不完全燃烧反应,该过程产生的CO量可以通过控制炉膛温度和过氧系数来调节,但程度有限。

1.3 硫黄装置不同部位CO含量检测(表1)

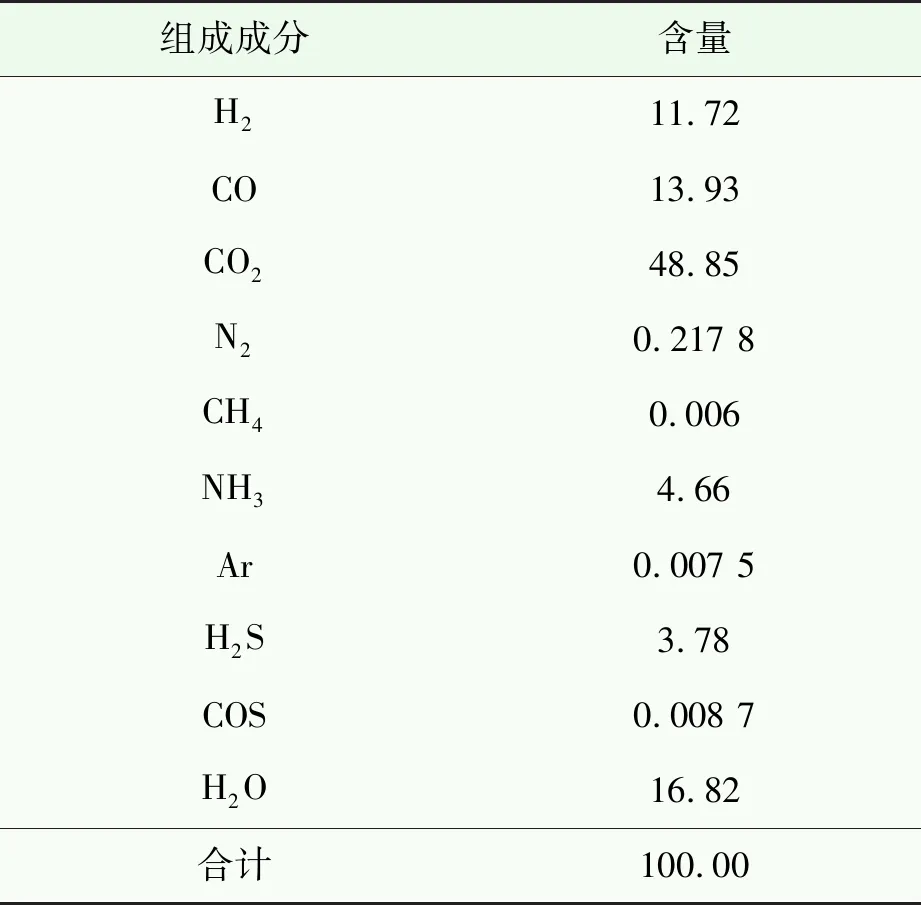

表1 齐鲁分公司硫黄装置不同部位的CO气体浓度 %

从表1可以看出,4#硫黄装置不同部分过程气中CO浓度明显高于其它硫黄装置,这是由于4#硫黄装置处理第二化肥厂低浓度酸性气所致。

第二化肥厂低浓度酸性气(甲醇洗酸性气流量为2 465 m3/h)组成见表2。

表2 第二化肥厂低浓度酸性气分析数据

%

从表2可以看出,第二化肥厂低浓度酸性气中CO体积分数为13.93%,CO2体积分数为48.85%。CO在制硫炉中无法完全燃烧,同时高CO2含量也促进制硫炉中CO的生成,制硫炉中生成的大量CO在入尾气焚烧炉前的其他设备设施中无法彻底去除,最终被带入净化气,净化气在尾气焚烧炉焚烧程度不完全,最终导致4#硫黄装置烟气CO含量高。

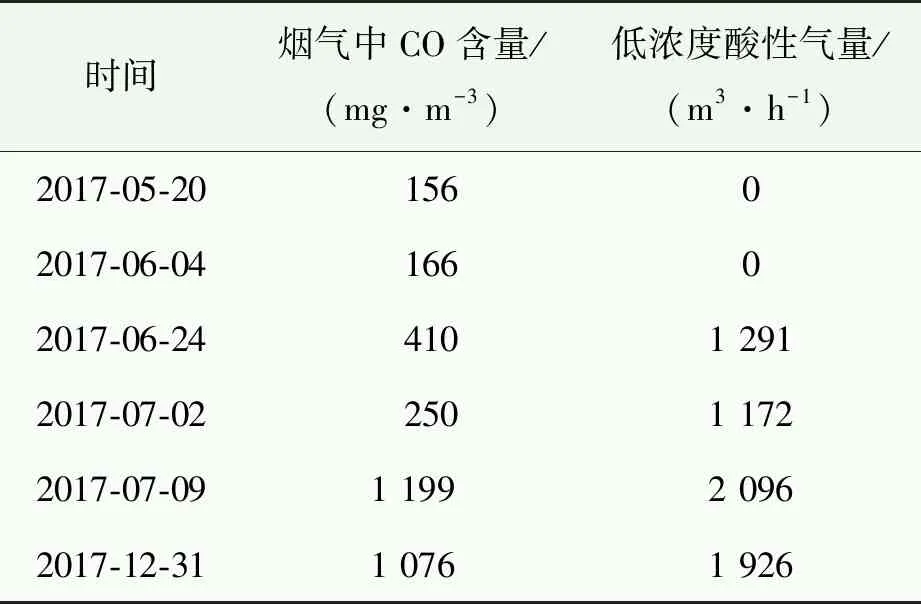

1.4 烟气中CO含量与低浓度酸性气量的关系(表3)

表3 烟气中CO含量与第二化肥厂

由表3可以看出,进入装置第二化肥厂低浓度酸气量越高,烟气中CO含量越高。低浓度酸性气入装置量的大小与烟气中CO含量的高低成正比,反之亦然。

综上所述,4#硫黄烟气中CO含量高的主要原因为第二化肥厂低浓度酸性气中CO2及CO含量过高。

2 降低硫黄装置烟气CO排放浓度措施

通过对造成烟气CO含量高的原因进行分析,具体考察了不同工艺参数及低浓度酸性气处理对硫黄装置烟气CO排放浓度的影响。

2.1 主要工艺参数

结合齐鲁分公司硫黄装置实际,对装置的主要工艺参数进行了优化调节,主要考察了不同焚烧炉炉膛温度、不同装置负荷、不同加氢反应器出口氢气量对装置CO排放浓度的影响。此外,在硫黄微反装置上考察了不同加氢反应器床层温度对CO转化反应的影响。

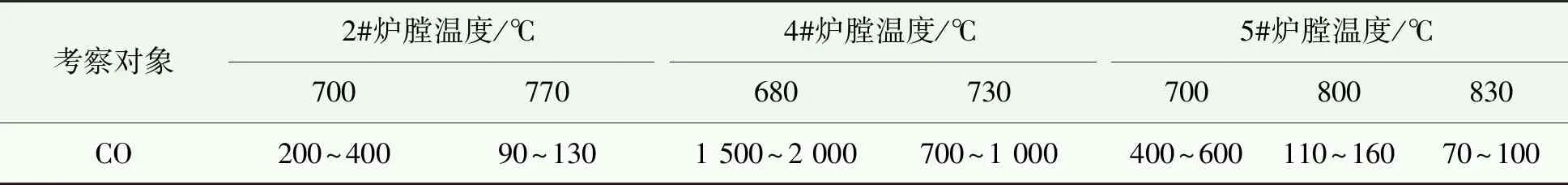

2.1.1不同炉膛温度对烟气CO排放浓度(表4)

从表4数据可以看出,提高焚烧炉炉膛温度后,烟气CO排放浓度随之有一定程度下降,其中5#硫黄装置焚烧炉炉膛温度提高至830 ℃后,烟气CO排放浓度基本可以低于100 mg/m3,这是由于5#硫黄装置为2015年建成投用,使用的为荷兰杜克火嘴,采用两级配风,焚烧炉燃烧效果较好,达到较高的焚烧温度即可保证CO充分燃烧生成CO2。

表4 焚烧炉炉膛温度对烟气CO排放浓度的影响 mg/m3

齐鲁分公司2#、4#硫黄装置建成时间较早,火嘴使用的为普通火嘴,配风为一级配风,同时由于焚烧炉后部中压蒸汽过热器材质问题炉膛温度无法提高至800 ℃以上,4#硫黄装置处理低浓度酸性气,上述原因造成提高焚烧炉炉膛温度后仍然无法达到烟气CO排放浓度低于100 mg/m3。

2.1.2不同装置负荷对烟气CO排放浓度

在焚烧炉炉膛温度为730 ℃条件下,对齐鲁分公司4#硫黄装置进行了70%,80%,100%装置负荷对烟气CO排放浓度的考察,结果分别为700~1 000,900~1 200,1 000~1 400 mg/m3。

可以看出,随着装置负荷的提高,烟气CO排放浓度也随之升高,这是由于装置负荷提高后,减少了烟气在焚烧炉中的停留时间,造成CO燃烧不充分。

2.1.3不同加氢反应器出口氢气量对烟气CO排放浓度

出口H2分别为1.5%,2%,2.5%,3.0%时,CO排放浓度分别为1 000~1 200,1 000~1 200,1 100~1 300,1 100~1 300 mg/m3。

可以看出,随着加氢反应器出口氢气量的增加,烟气CO排放浓度有增加的趋势,但变化不显著。有待进一步优化调整。

2.1.4不同加氢反应器床层温度对CO转化反应

由于在加氢反应器内CO与水会发生变换反应,CO的转化率可达60%,甚至70%以上。考察加氢反应器床层温度对CO转化反应的影响对降低烟气CO排放浓度具有重要意义。

在10 mL硫黄微反装置上进行了不同加氢反应器床层温度对CO转化反应的考察,反应气体积组成为H2S 1%、SO20.6%、CS20.5%、H28%、CO 3%、H2O 30%,其余为N2。反应条件为体积空速为2 500 h-1,压力为常压。不同加氢反应器床层温度(260,280,300,320 ℃)对CO转化率分别为59%,66%,74%,76%。

可以看出,随着加氢反应器床层温度的升高,CO转化率也随着提高,可见高温有利于CO的转化。

2.2 低浓度酸性气提浓前后烟气CO排放浓度情况

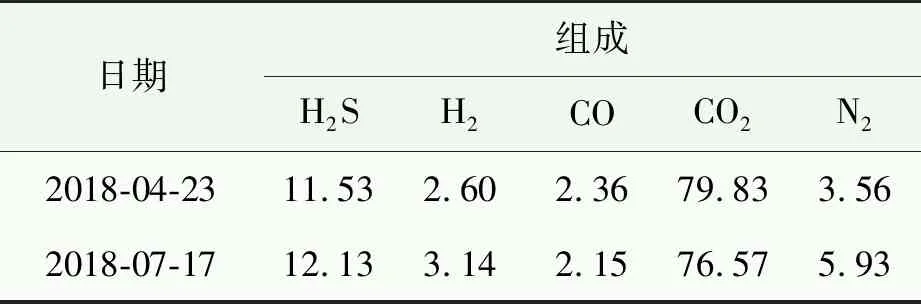

2018年3月,为解决4#硫黄装置烟气CO排放浓度较高问题,第二化肥厂对低浓度酸性气进行了提浓处理,提浓后的酸性气组成见表5。

表5 提浓后低浓度酸性气组成 %

从表5中数据可以看出,相比提浓前CO和H2浓度大幅降低,CO2和H2S浓度大幅上升。

表6列出了低浓度酸性气提浓前后吸收塔尾气及烟气CO浓度数据。可以看出,提浓后吸收塔尾气中CO浓度有16%幅度的下降,烟气中CO浓度下降幅度较大,在40%以上。这是由于低浓度酸性气提浓后虽然CO和H2浓度大幅降低,但CO2浓度大幅上升,造成吸收塔尾气中CO浓度下降幅度有限,而烟气由于焚烧炉炉膛温度由680 ℃提高至730 ℃,提高了CO燃烧效率,故下降幅度较大。

表6 提浓前后吸收塔尾气及烟气CO浓度数据

3 齐鲁分公司调整操作后硫黄装置CO排放

通过降低硫黄装置烟气CO排放浓度措施研究,将齐鲁分公司5#硫黄装置焚烧炉炉膛温度提高至830 ℃后,烟气CO排放浓度可稳定低于100 mg/m3。

4#硫黄装置焚烧炉炉膛温度提高至730 ℃,处理提浓后的低温甲醇洗酸性气,由于加氢反应器入口温度无法提高,加氢反应器床层温度为240~250 ℃。装置无停工计划,未进行其他改造,CO排放浓度由最高2 000 mg/m3以上降至1 000~1 400 mg/m3。

2#硫黄装置焚烧炉炉膛温度提高至770 ℃,加氢反应器床层温度为320~330 ℃,CO排放浓度在90~130 mg/m3。

为实现硫黄装置烟气CO排放浓度低于100 mg/m3,齐鲁分公司结合2#硫黄装置实际情况,首先对2#硫黄装置制定了改造方案,尾气焚烧炉在下次装置停工检修期间进行改造,视改造后效果另行确定3#、4#硫黄装置尾气焚烧炉的改造事宜。

2#硫黄装置尾气焚烧炉改造主要内容如下:①更换新型高效燃烧器。原尾气直接从尾气焚烧炉炉体进入,本次改为自燃烧器本体进入,在增加烟气停留时间、强化焚烧效果作用的同时可进一步降低过剩空气系数,使尾气处理单元能耗更低。②完善配风方式。原有尾气焚烧炉采用一次配风,全部自燃烧器进入。本次改造拟采用二次配风,除燃烧器,另外一部分自尾气焚烧炉炉体进入,分布更加合理,流程更加优化,燃烧效果更好。

4 结论

a) 硫黄装置烟气中的CO主要来源于两股物料,一是硫黄装置吸收塔尾气中的CO,二是尾气焚烧炉焚烧尾气过程产生的CO。

b) 处理低浓度酸性气的装置烟气CO含量较高,并且烟气中CO含量的高低与低浓度酸性气入装置量的大小成正比。

c) 考察了装置主要工艺参数对装置烟气CO排放浓度的影响,对装置目前可实施的运行参数进行了优化调整,并取得了一定效果,5#硫黄装置烟气CO排放浓度由500 mg/m3以上降至100 mg/m3以下;2#硫黄装置CO排放浓度为700 mg/m3以上降至90~130 mg/m3;3#和4#硫黄装置合用一个烟囱,CO排放浓度由最高2 000 mg/m3以上降至1 000~1 400 mg/m3。