炼油装置运行周期评估技术及应用*

陈文武,韩 磊,屈定荣,许述剑,邱志刚,刘曦泽

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

0 前言

炼油装置长周期运行具有良好的经济和社会效益,国内外石化企业均把装置长周期运行作为关键绩效指标。ExxonMobil、BASF等公司炼油装置的连续运行周期均已达到5年或以上。近年来,我国炼油装置的长周期运行水平不断提高。截至2018年底,某大型石化公司所属炼油企业全厂或单系列达到“四年一修”目标的有20家企业。

炼油装置运行周期延长也提高了运行的风险。炼油生产是典型的流程工业,设备是生产稳定运行的关键因素。炼油设备运行环境恶劣多变,关键设备易损件多、故障率高。一旦发生设备故障可能导致重大事故,轻则影响生产效率;重则导致系统停车、生产中断,造成重大经济损失,甚至会出现恶性事故。石化行业的事故往往造成巨大损失,如美国墨西哥湾漏油事故[1]、Texas炼厂爆炸事故、联碳公司印度Bhopal事故、意大利ICMESA工厂的Seveso事故、英国Buncefield油库火灾爆炸事故等。所以,装置运行周期的延长必须要建立在风险可控的基础上。

当前,我国炼油装置运行周期确定方法是对标国外同类装置的运行水平,结合国内实际,综合专家分析意见确定的。这种方法简单易行,有利于企业的计划排产和大检修实施。但是,也存在科学性不强,装置运行后期进入“耗损失效期”,工艺单元失效风险逐渐呈现“集中化”的特征,直接导致过程安全风险的提高等问题[2]。

1 装置运行周期评估技术

炼油装置运行周期是指其在两次停工大检修之间的运行时间段(从停工大检修后,装置连续进料开始至切断进料准备停工大检修为止)。以“四年一修”为例,要求炼油装置连续运行46个月以上,并始终保持装置高效率、低损耗、满负荷。

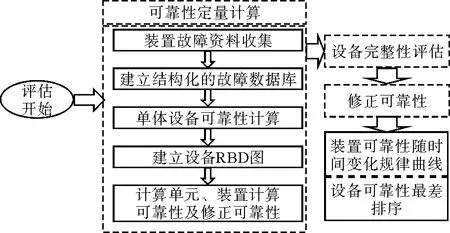

可靠性是指系统、设备或零部件等在规定的条件和时间内,完成规定功能的能力[3],以装置的可靠性分析为核心,进行装置运行周期的评估具有可行性。装置运行周期评估技术研发技术路线见图1。其通过对故障数据的统计、计算,得到装置的可靠性;并通过设备完整性现状评估,对装置的设备管理能力进行评估,得到修正系数;装置可靠性和修正系数的乘积为装置修正可靠性。通过计算装置运行不同时间段的可靠性,得到装置可靠性随时间变化的规律曲线,为运行周期确定提供决策依据;并得到每一时间段设备可靠性最差排名,找到阶段性的管理重点。

图1 炼油装置运行周期评估技术路线

1.1 装置可靠性计算

1.1.1设备可靠性计算

收集装置基本数据、故障数据,建立关键设备故障数据库,应用概率论统计模型进行设备可靠性计算,得到关键设备的可靠性。

a) 资料收集。根据项目需要,收集的资料主要为反映装置基本情况的资料和反映装置故障情况的资料。

b) 建立结构化的故障数据库。对收集的数据进行整理和清洗,建立结构化的故障数据库。对缺少故障数据以及数据不足的设备依据OREDA标准进行数据补充,并假定服从指数分布。

c) 进行单体设备的可靠性计算。根据单体设备故障的数据,应用基于统计数学和可靠性理论的计算方法,进行单体设备的可靠性分析计算。故障数据回归采用Weibull分布模型,数据采用最可能估算结果进行可靠性分析,最乐观估算数据作为辅助参考。

1.1.2可靠性方框图建立

RBD(Reliability Block Diagram)即系统可靠性方块图,是系统单元及其可靠性意义下连接关系的图形表达,表示单元的正常或故障状态对系统状态的影响。可靠性方块图是利用互相连接的方块来显示系统的失效逻辑,分析系统中每一个成分的失效率对系统的影响,以帮助评估系统及装置的整体可靠性等。图中的串联结构表示链上的任何一个单元发生故障时,则系统发生故障;并联结构表示仅当所有单元均发生故障时,系统发生故障。

可靠性方块图不同于结构连接图,各单元的连接方式不一定与其物理连接方式相一致;物流走向不代表物流在流程中的真实走向;方块图中串联的各单元的先后顺序不影响系统的逻辑关系。可靠性方块图中的每一个方块既可以代表某个子系统,也可代表某个具体设备,或某设备上某具体零部件。

1.1.3系统、装置可靠性模拟计算

a) 系统模拟计算结果。将各设备在不同时间段内(1年、2年、3年、4年)的可靠性计算结果与系统可靠性方块图(RBD)相关联,模拟计算系统的可靠性。

b) 装置模拟计算结果。根据系统可靠性模拟计算结果及各系统的逻辑关系,计算出装置可靠性,并进行设备管理能力系数修正,做出装置可靠性曲线,为装置检修周期的确定提供理论依据。

1.1.4关键设备确定

根据计算分析结果,确定设备可靠性最差排名,可靠性较差的设备确定为应重点关注的关键设备。对这些设备,应针对性地加强其运行、维护,并采取措施提高检修质量,从而提高装置可靠性,确保安全、长周期运行。

1.2 设备管理能力评估

装置的设备管理能力评估是对装置设备管理的一个综合检查度量,反映基层单位的设备管理水平及对设备风险的综合管控能力;设备完整性管理水平越高,装置长周期运行的安全风险越小。

参考国际通用做法、结合我国石化装置实际情况,制定《装置维修与可靠性管理评估表》,对装置设备管理能力进行多维度打分,其总得分与国际大型石化公司平均得分的比作为可靠性修正系数FE。

1.3 修正可靠性及结果

装置计算可靠性与修正系数FE的乘积作为装置修正可靠性。以年为单位,计算装置在不同时间节点的修正可靠性,并绘制可靠性随时间变化规律曲线,按照可靠性高低获取设备可靠性最差排序。

2 评估技术在常减压装置应用

某公司3#常减压装置是主要的原油一次加工装置。装置2009年12月建成投产。设计加工沙轻和沙重混合原油(混合比为1∶1),混合原油硫含量2.56%,处理能力为1 000×104t/a。装置主要由原油电脱盐脱水部分、常压蒸馏部分、减压蒸馏部分、轻烃回收部分等组成。目的产品主要有:石脑油、航煤组分油、柴油组分油、蜡油组分油、减压渣油及轻烃。装置内设有塔顶注氨、注缓蚀剂、注水等防腐设施,为防止减渣系统结垢,设有阻垢剂注入系统。装置的主要工艺特点有:采用国产高速电脱盐技术、原油预闪蒸工艺、常压塔采用多种高效塔盘、KBC减压深拔技术、蒸汽+机械混合抽真空工艺等。

2012年8月份,该装置进行了首次大检修;9月24日,装置交付生产,组织开工。2016年8月9日,装置停工进行建成后的第二次大检修,实现了“四年一修”目标。以此装置为对象,对其运行周期内的可靠性变化进行了统计分析。

2.1 关键绩效指标KPI确定

根据3#常减压装置的实际情况,对于单个设备以连续运行3年及4年后可靠性为KPI指标;对于装置整体划分为脱前原油换热/电脱盐/脱后原油换热系统、初馏系统、常压蒸馏系统、减压蒸馏系统等子系统,以周期末各子系统连续运行3年及4年后可靠性为KPI指标。

2.2 建立结构化的数据库

对收集的故障数据进行整理和清洗,建立结构化的故障数据库,共整理设备故障数据1 519条。对缺少故障数据以及数据不足的设备依据OREDA标准数据库等进行数据补充,并假定服从指数分布。

2.3 进行单体设备的可靠性计算

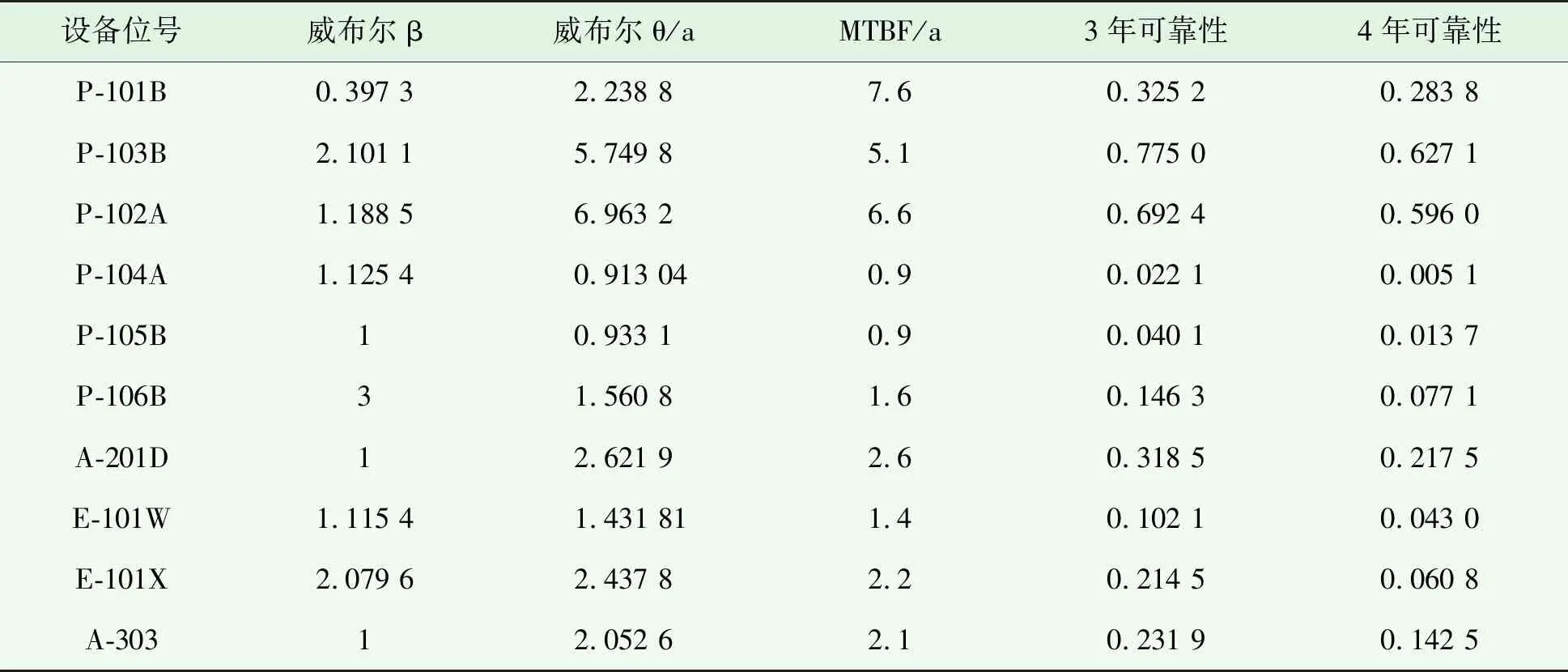

采用化工工业设备故障的常见模型Weibull模型对历史故障数据进行了回归。应用最优拟合技术,获取最佳韦伯参数,为后续的模拟提供数据支持。将韦伯参数与可靠性分析软件相结合,对系统和设备进行模拟,部分设备的可靠性计算结果如表1所示。

表1 部分单体设备可靠性计算结果

2.4 可靠性方框图建立

根据工艺流程及故障逻辑关系,将装置划分为脱前原油换热/电脱盐/脱后原油换热系统、初馏系统、常压蒸馏系统、轻烃回收系统、减压蒸馏系统等5个单元,画出每个单元的RBD图,分析系统中每一个成分的失效率对系统的影响,以帮助评估系统的整体可靠性。典型单元RBD示例见图2。

2.5 设备管理能力评估

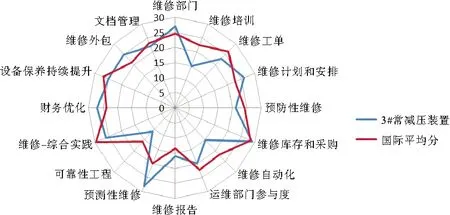

按照制定的《装置维修与可靠性管理评估表》对3#常减压装置进行设备管理能力评估,结果如图3所示,其在维修培训、预防性维修、维修自动化、可靠性工程等方面与国际大公司平均水平尚有差距,需要着重加强相关工作,提高设备管理能力。

2.6 装置、系统可靠性模拟计算结果

2.6.1可靠性模拟计算结果

以可靠性作为主要评价指标,模拟计算结果显示当装置运行周期由3年改为4年时,无论是各子系统还是装置的整体可靠性均有不同程度的降低,见表2。

图2 常压蒸馏系统RBD

图3 3#常减压装置设备管理能力评估雷达

对于全装置不考虑管理修正因子,3年末系统的可靠性为0.916 5,到4年末则下降到0.692 5;考虑管理修正因子,3年末系统的可靠性为0.890 7,到4年末则下降到0.673 0。就是说装置检修周期从3年提高到4年后,装置发生故障的概率大大增加。因此,3#常减压装置检修周期从3年延长到4年应慎重考虑。

2.6.2可靠性最差设备排名

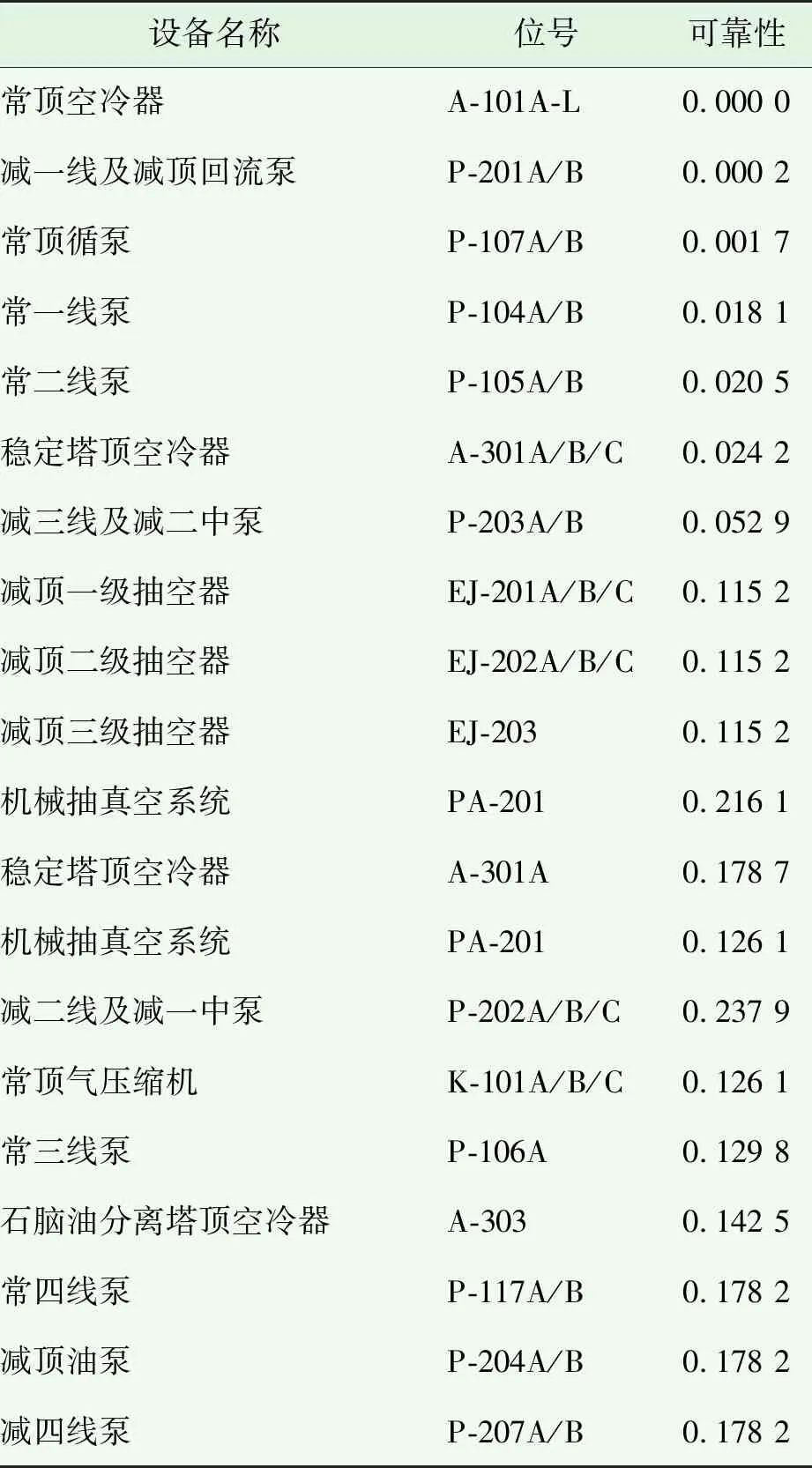

3年内及4年内对可靠性影响大的关键设备见表3、表4。

从设备可靠性最差排序可以看出:对于动设备,重点关注减一线及减顶回流泵(P-201A/B)、常顶循泵(P-107A/B)、常一线泵(P-104A/B)等;对于静设备,重点关注常顶空冷器(A-101A-L)、稳定塔顶空冷器(A-301A/B/C)等。

分析发现,装置运行周期由3年延长为4年时,稳定塔顶空冷器(A-301A)、减顶一级抽空器(EJ-201A/B/C),减顶二级抽空器(EJ-202A/B/C)、减顶三级抽空器(EJ-203)、机械抽真空系统(PA-201)、常四线泵(P-117A/B)等设备可靠性降低较多。

表2 3#常减压装置系统、装置可靠性模拟结果

表3 3年内可靠性最差设备排名(前20名)

3 结论和建议

a) 通过对装置故障数据进行统计分析,计算不同时间段装置可靠性的变化,可以对装置运行周期确定提供决策参考。但由于统计数据是对以往故障的统计,确定运行周期还需综合考虑原料质量、管理水平、检维修质量等因素。

表4 4年内可靠性最差设备排名(前20名)

b) 依据炼油厂总流程及生产特点,分析装置故障后对全厂安全影响、四大平衡(物料平衡、热量平衡、氢气平衡、瓦斯平衡)、产品出厂、环保排放的影响,确定影响全厂运行周期的关键装置,并绘制全厂生产装置及系统RBD图,可以计算炼油厂的可靠性随时间变化情况,进而科学决策炼油厂运行周期。

c) 设备故障数据是可靠性分析的基础,故障数据记录是否齐全、格式是否规范直接影响可靠性分析结果。我国石化企业存在故障记录内容不统一、格式不规范问题。建议按标准ISO14224-2016《石油、石化和天然气工业设备可靠性和维护数据的收集与交换》要求,记录故障部位和现象的详细描述、规范化定义设备故障模式(代码)、故障原因和详细描述、采取的维修方法和详细描述(包括维修方法类型)等内容,并符合国际标准规范的模板,逐步构建我国石化行业故障数据库。