基于PLC技术的自动控制生产线实训系统设计研究*

郑森伟

(闽南理工学院材料成型及控制工程教研室 福建石狮 362700)

1 PLC控制系统设计

一条电镀生产线通常是有两台以上的相关行车,并且行车自动控制的前期是运用顺序控制器与继电器,而目前可编程控制器(PLC)是它的主要控件。可编程控制器PLC 控制后的电镀生产线则更为高效、简便、稳定。并且电镀生产线使用可编程控制器 PLC 实施自动控制后也能够把电镀生产成本大大降低,也能提高生产效率与 产品质量,这是电镀生产自动化的前景。

1.1 镀锌生产线的工艺其步骤

镀锌生产线的工艺参数与步骤见如表1所示。

表1 镀锌工艺参数与步骤

2 PLC 实现方法

2.1 PLC控制系统组成方案

控制系统PLC其主要包含上、下位2个重要系统,上位系统是监控系统,下位系统是控制系统,它的结构详细情况如图1所示。

图1 PLC控制系统组成方案图

2.2 PLC控制系统实现结果

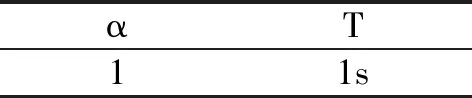

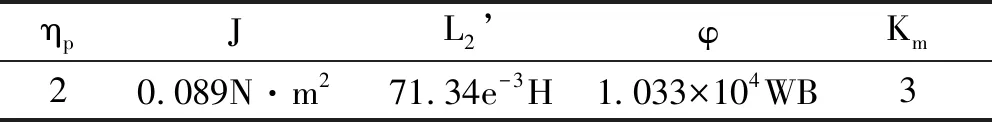

对PLC控制系统的电镀生产线研究过程 ,使用到变频设备与电机,研究中的变频器参数与电机参数情况可见表2和表3。之后根据表2与表3中的这些电机参数与变频器参数 ,采用 Matlab 软件实施仿真分析可以得出研究结果。使用 Matlab软件建构模糊控制装置,亦可运用Matlab软件来编制 addrmf 指令来对其有效地实现,这过程就包括模糊的输入量与输出量,还有其区间设定、解模糊的方法、模糊推理以及模糊规则的修改与增添等等。

表2 变频器参数

表3 电机参数

如将控制目标设定为电机转速 1500rmp,那么条件设置相同下可以对比模糊PID控制器与经典PID控制器两者的控制效果。此外,0.3s的时候加入了脉冲信号的干扰,可观察其控制器的抗干扰能力有什么变化。

图2-图6分别为:速度跟踪效果对比、速度跟踪误差、kp实时变化过程、ki实时变化过程、kd实时变化过程。

图2 速度跟踪效果对比

图3 速度跟踪误差

图4 kp实时变化过程

图5 ki实时变化过程

图6 kd实时变化过程

3 行车速度控制实测的数据研究

使用企业设备对行车速度实施控制效果进行有效测试,这过程采集得到行车速度的相关数据,其结果如图7和图8所示。

图7 行车速度控制实测数据

图8 行车速度控制实测数据与原系统对比

由采集得到行车速度的相关数据对比研究可得知控制效果,模糊PID控制系统响应速度要比普通的 PID 控制模式响应速度慢。但普通的PID控制模式对其系统调节则需0.3s,才可达到平稳态,而模糊PID控制系统,其调节时间则只为0.18s。这两种控制装置达到平稳态之前,普通的PID控制模式需经历很多震荡,且超调量较大,而模糊PID控制系统仅需很少次的震荡,且不需更大的超调量,同时模糊PID控制系统的控制精度程度也很高。从抗干扰性能来分析,模糊 PID 控制系统不出现震荡,过渡很平稳,亦能快速进入平稳态。

4 结语

经研究可得,根据西门子300PLC的模糊非常规的算法与超强的数据处理能力来看,从理论上来分析是能够实现镀锌生产电气自动控制的,也能够为有关企业创造较为丰厚的经济效益,从而使其自动控制水平得到有效提升。PLC控制系统镀锌生产所有环节温度与行车速度的实时数据都能在线显示,能够显示其系统的动态实时曲线,并且离线时也能查其系统在特定时间内的运行有关历史数据。