海洋温差发电系统中板式换热器换热特性研究

彭景平,陈凤云,吴浩宇,葛云征,刘 蕾,刘伟民

(自然资源部 第一海洋研究所,山东 青岛266061)

板式换热器与传统的管壳式换热器相比具有换热效率高、有效温差大、易拆卸清洗、节省占地空间和易于适应热负荷变化等优点,从20世纪30年代以来被广泛应用于工业和能源等换热领域[1-5]。海洋温差能因其能量密度高、储量大且稳定、清洁可再生的优点近年来倍受世界沿海国家和地区的关注[6]。由于海洋温差能可利用温差较小,热力循环效率低[7-8],换热器的效率在整个海洋温差能利用系统的性能和经济性中起重要作用[9-10],因此研究换热器的换热特性对提高海洋温差发电系统利用效率显得十分重要。

Kim 等[11]采用工质R-1234ze(E)和R134a对不同雪弗龙角(Chevron angles)板式换热器换热系数和压降进行了研究。Zhang等[12]对工质蒸发温度范围在60~80 ℃的有机朗肯循环换热器的换热特性和压降进行了研究,采用了R134a,R1234yf和R1234ze三种工质进行对比。Lee等[13]研究了工质为R-1233zd(E)蒸发温度为60~80℃情况下钎焊式换热器的换热系数和压降。Okamoto等[10]研究了氨水混合工质在平板式换热器内的局部沸腾换热特性。Fernández-Seara等[14]实验研究了氨工质在水平光管换热器中池沸腾的换热特性。国内外在热能转换利用方面,对板式换热器换热特性的研究集中于蒸发温度较高的有机朗肯循环(ORC)系统,对较低蒸发温度的海洋温差能系统中氨工质的换热器换热特性研究相对较少。

因此,本文以海洋温差能工况下的板式换热器作为研究对象,通过搭建测试平台对系统内板式换热器的换热特性和压降进行实验研究,得到了换热器的换热特性随热流密度的变化规律,以及换热器压降随工质流量的变化关系,并结合实验结果拟合换热特性和压降关联式,从而为海洋温差能系统应用选型计算提供理论支持和数据参考。

1 换热器设计

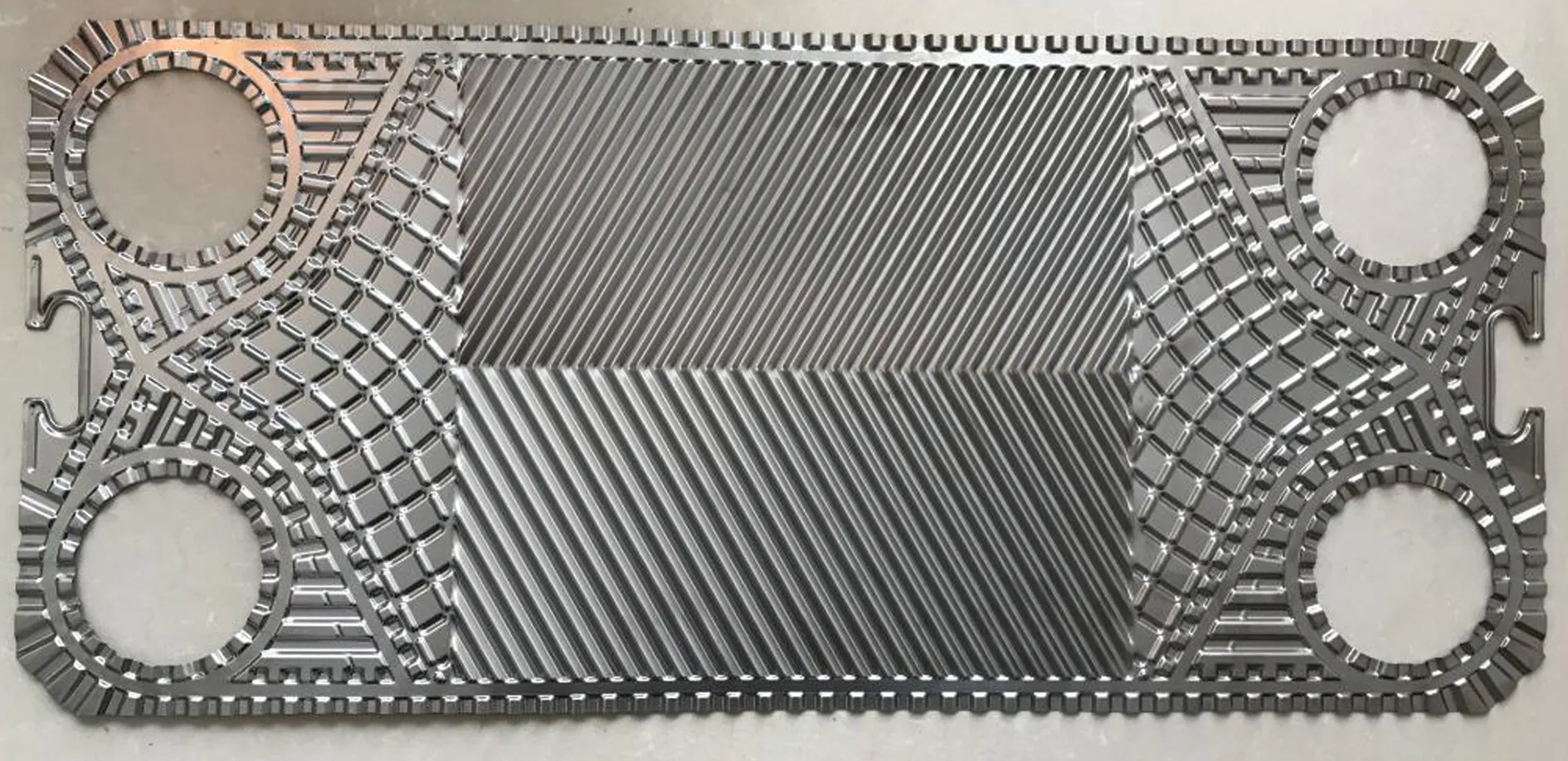

可拆卸式板式换热器和钎焊板式换热器是目前常用的2种板式换热器结构形式[15],钎焊板式换热器由于其耐高温、耐高压的特点,其价格是可拆卸板式换热器的数倍。目前国内可拆卸板式换热器用于系统压力不大于1.0 MPa的工作环境[16]。由于钎焊换热器造价成本高,本系统采用改良后的可拆卸板式换热器。为了克服可拆卸板式换热器耐压能力差的缺点,对传统可拆卸板式换热器进行改进,密封橡胶垫采用硅橡胶密封垫,在板片和密封垫之间采用高压密封胶粘合。改良后的换热器在2.0 MPa试压无泄漏。根据以往的研究[11,17-22],人字形波纹板片结构形式具有优异的换热性能,波纹倾角为60°时板片的换热性能优异,因此本实验系统的板式换热器采用波纹倾角为60°的人字形波纹SUS316L 不锈钢板片。实验系统中海水和工质在板式换热器内进行换热,换热器板片如图1所示,板片的技术参数见表1。

图1 换热器板片Fig.1 Plate of the heat exchanger

表1 换热器板片参数Table 1 Technical parameters of the plate

2 系统装置

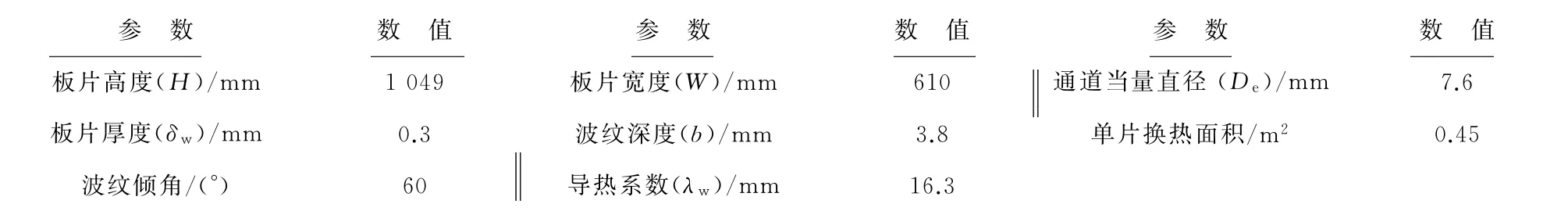

试验装置由蒸发器(测试换热器)、冷凝器、透平发电机、工质泵、冷水循环泵、热水循环泵、冷水箱和热水箱等部件组成(图2)。海洋温差能实验系统中的蒸发器作为本论文研究对象,换热器测试由两个循环组成,分别是水循环环路和氨工质循环环路。在换热器水环路的进出口和氨环路进出口设置温度传感器和压力传感器,测量水环路和工质环路的温度和压力参数。采用电磁流量计测量通过换热器的水流量,采用的涡轮流量计测量通过换热器的工质流量。温度变送器选用SWB-T 型铠装温度变送器,精度为±0.15℃;差压变送器选用以差动电容为检测原理组成电容式变送器,型号为G3351DP 型,测量精度为0.5%;海水流量的测量使用LGD型电磁流量计,公称直径为200 mm,测量精度为0.5%;氨工质流量的测量使用型号为LWYC-50涡轮流量计,公称直径为50 mm,测量精度为0.5%。本测试系统数据采集采用Agilent 34970A 数据采集系统。在实验过程中,通过改变经过换热器的工质和热水流量来测试换热器的换热特性。

图2 实验装置原理Fig.2 Schematic plot of the experimental apparatus

3 换热器理论分析

氨工质在换热器进口为液态,在换热器出口处为气态,换热器中氨侧流道为两相流,两相流换热器换热特性评价可整理为努塞尔数Nu、普朗特数Pr、等效雷诺数Reeq和沸腾数Bo的变化关联式[22-25]为

上述表达式中流体热物性参数的计算和选取,均采用了换热器进出口平均温度情况下的参数。板式换热器的总传热系数K可以通过对数平均温差法进行计算[20]:

式中:Q为换热器换热量,Q=mcpΔT,其中,m为通过换热器水的质量流量,cp为水的定压比热,ΔT为换热器进出口温度差;A为换热器换热面积;Δtm为对数平均温差其中,

Thi和Tho分别为换热器热海水进、出口温度,Tci和Tco分别为换热器工质进出口温度。水侧通过板片向工质侧传热的总传热系数K[27]为

式中:hf为工质侧的对流换热系数;δw为板片厚度;λw为板片导热系数;hh为热水侧的对流换热系数hh=0.023λhReh0.8Prh1/3/Dh,其中,λh为热水的导热系数,Reh为热水的雷诺数,Prh为热水的普朗特数,Dh为板式换热器通道的当量直径。

4 结果分析

实验系统采用表层海水和蒸汽加热的海水作为系统冷热源,通过控制变频泵的频率和蒸汽量,分别在不同流量和温度情况下测试了板式换热器的换热特性。

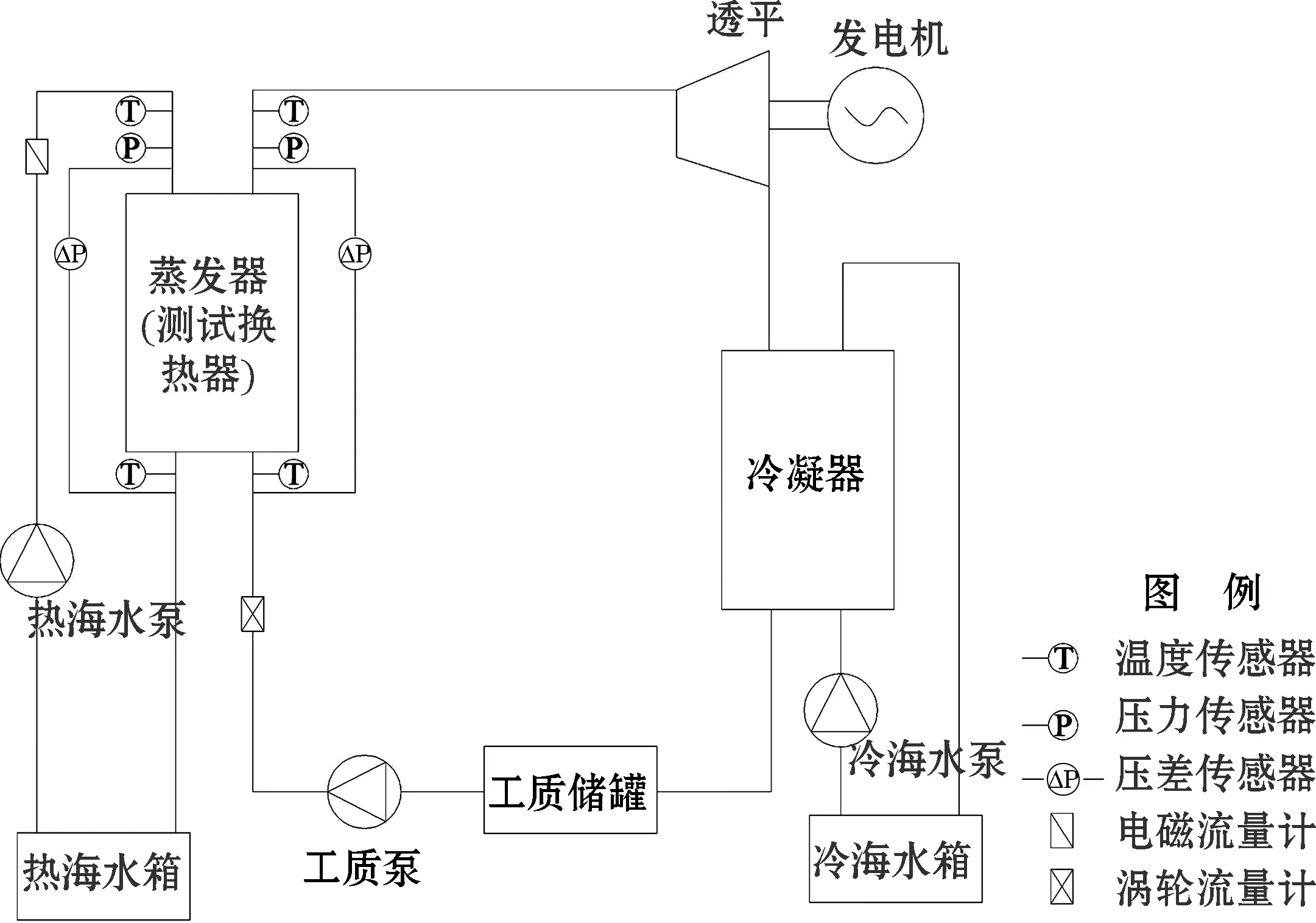

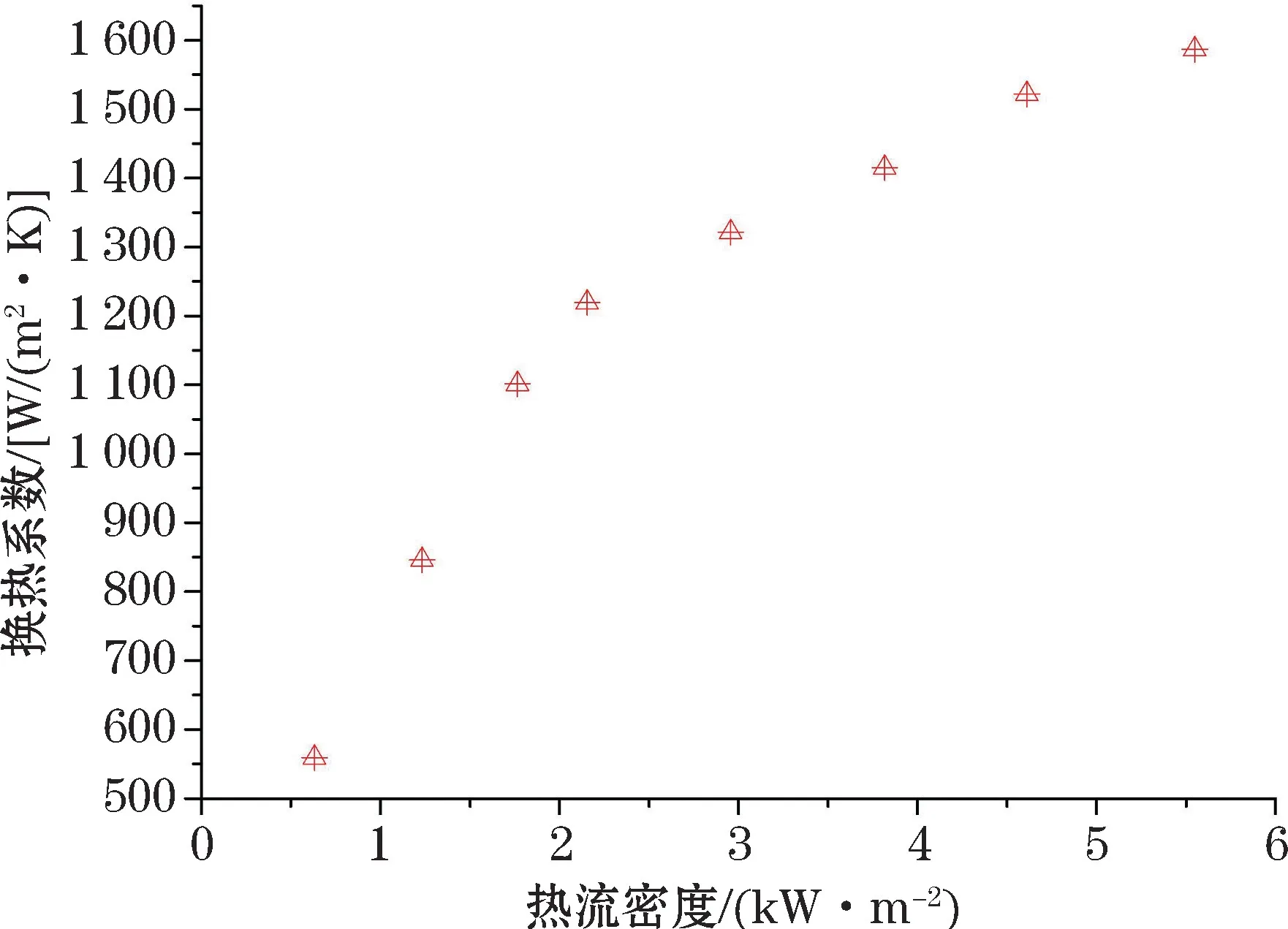

在换热器进口处热海水与氨工质温度保持不变,改变通过换热器的热海水流量,测试换热器在不同热流密度下的换热特性。实验结果显示:换热器换热系数随着热流密度的增大而增大。热流密度为2.5 k W/m2时,换热器换热系数约为1 200 W/(m2K),改变海水流量使热流密度增大到4 k W/m2时,换热器的换热系数约为1 450 W/(m2K),当热流密度增大到5 k W/m2时,换热器换热系数约为1 550 W/(m2K),如图3所示。图4显示了换热器换热系数随热流密度的变化,当热流密度大于3 k W/m2时,换热系数随热流密度变化的曲线斜率变小。在测试运行过程中,换热器换热系数可达到1 600 W/(m2K)。

图3 不同热流密度情况下的换热系数Fig.3 The instantaneous heat transfer coefficients under different heat fluxes

图4 换热系数随热流密度的变化Fig.4 Variations of heat transfer coefficients with heat fluxes

将换热器换热特性整理为努塞尔数Nu、普朗特数Pr、等效雷诺数Reeq和沸腾数Bo的变化相关性进行评价,由于湍流强度的增加,换热器对流换热强度随等效雷诺数Reeq的增加而增大。结合实验数据,对板式换热器的换热特性表示为Nu与Reeq、Bo和Pr1/3的相关性进行了拟合,得到了氨在换热器中蒸发换热的无量纲参数关联式为

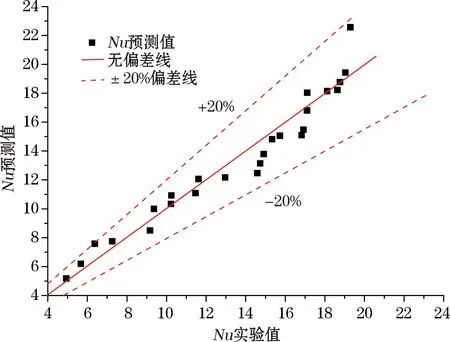

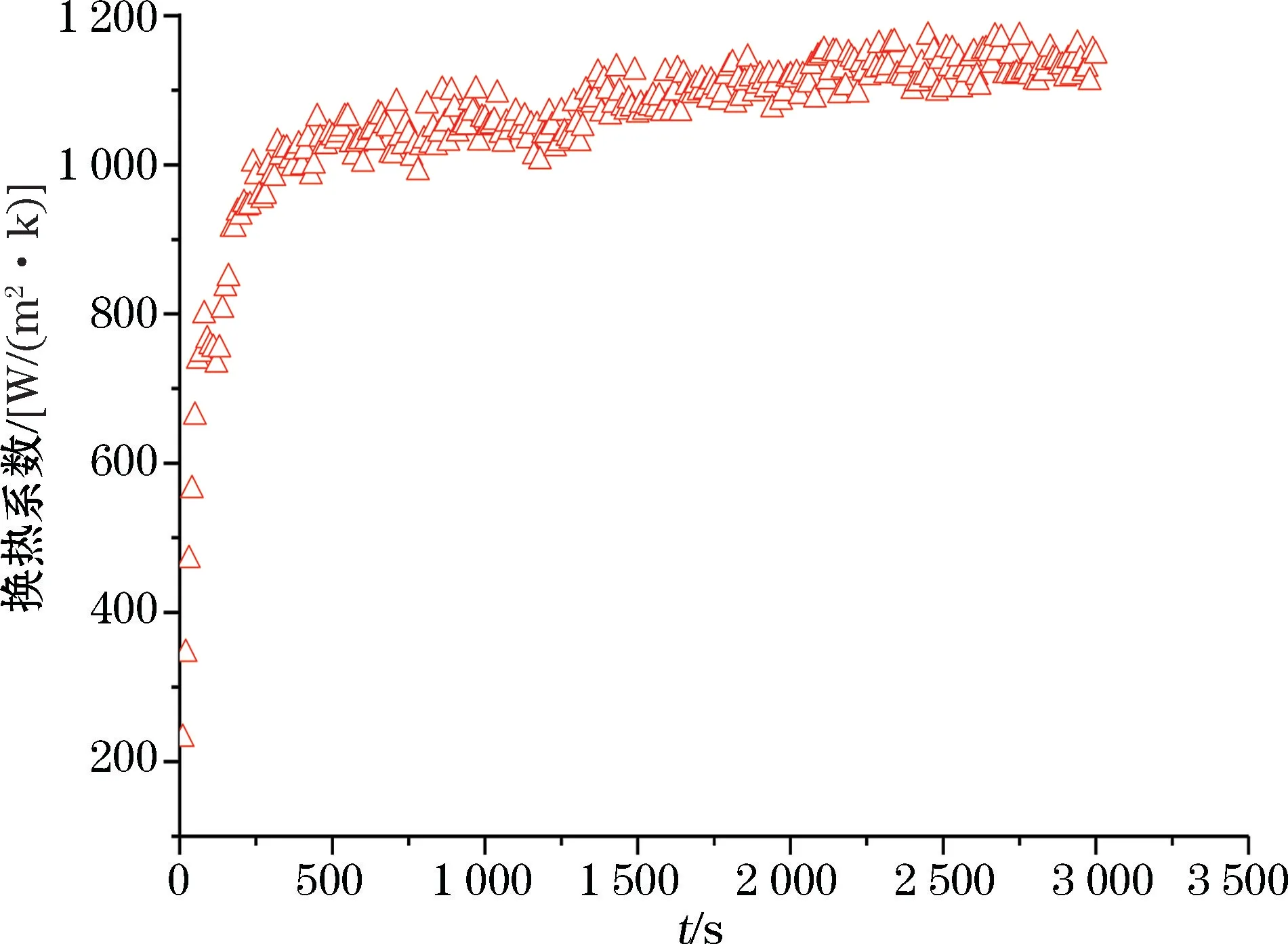

将实验测量数据与使用上述关联式预测的换热系数进行比较,其偏差在20%以内(图5)。系统在设计工况下运行实验:热海水温度40℃,热海水流量125 m3/h,氨工质出口温度37.9℃(端差2.1℃),工质泵流量6.3 m3/h。蒸发器的瞬态换热系数见图6,可知换热器系数在系统运行一段时间后达到稳定状态,换热器系数基本保持在1 100~1 200 W/(m2K)。

图5 Nu 预测值与实验值的比较Fig.5 Comparison of the predicted data for Nu with experimental data

图6 换热器瞬态换热系数变化曲线Fig.6 The transient heat transfer coefficients of heat exchanger

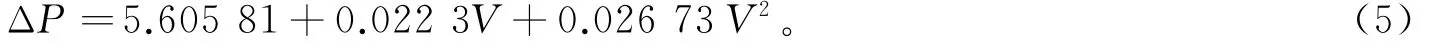

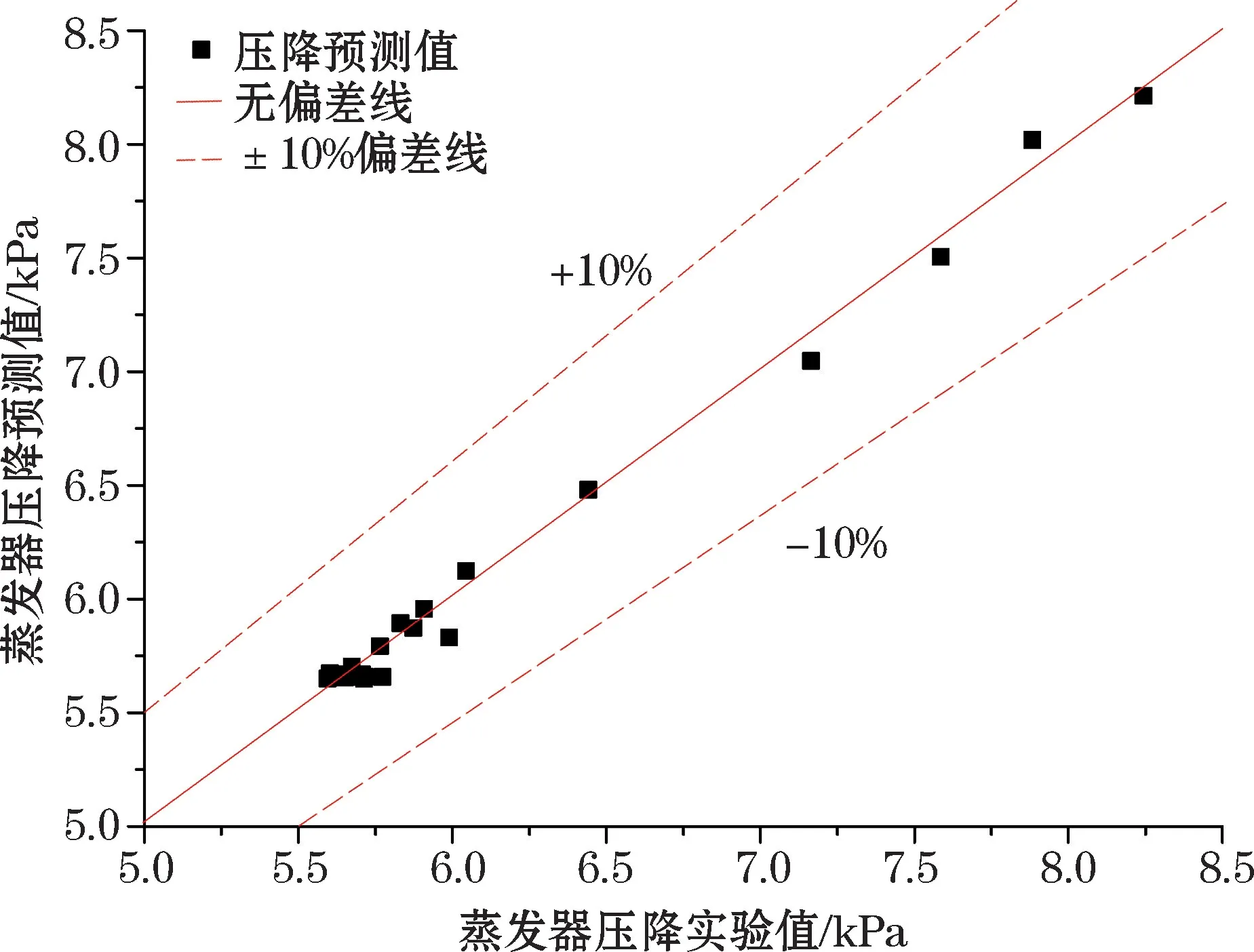

系统控制将流过换热器的温海水流量和温度保持不变,改变流过换热器的氨工质流量,测试在不同氨工质流量下蒸发器压降的变化,压降随工质流量变化见图7。由图7可知,在测试过程中,换热器工质侧压降随流量的增加而增大,换热器内工质体积流量V=10 m3/h时,工质侧压降为8.5 k Pa。结合实验数据,拟合了换热器压降(ΔP)与工质流量的关系式[28],将实验测量数据与使用上述关联式预测的压降值进行比较,其偏差在10%以内(图8)。ΔP公式为

图7 蒸发器压降与工质流量变化关系曲线Fig.7 Variations of evaporator pressure drops with changes of working fluid flow rates

图8 蒸发器压降预测值与实验值的比较Fig.8 Comparison of the predicted data for evaporator pressure drop with experimental data

5 结 论

本文基于海洋温差发电试验平台对传统的板式换热器进行改进,以适应海洋温差能发电系统实验工况。并对该系统中的板式换热器换热特性进行了实验研究,实验结果分析表明:换热器换热系数随热流密度的增加而增大,换热器工质侧压降随工质流量的增加而增大。并依据实验数据拟合了换热器换热特性的无量纲关联式以及换热器压力与工质流量变化的关联式。结论总结如下:

1)由于可拆卸板式换热器的承压能力差,本文对板式换热器进行了改进并测试,改进的换热器实验压力为1.4~1.5 MPa,实验过程中换热器并无泄露。表明密封橡胶垫采用硅橡胶密封垫,在板片和密封垫之间采用高压密封胶粘合的改进方法适用于海洋温差发电系统。

2)在实验过程中,换热器换热系数随热流密度的增加而增大,当热流密度大于3 k W/m2时,换热系数随流量变化的曲线斜率变小。在整个测试工况内,换热器换热系数最高可达到1 600 W/(m2K)。并在实验过程中获得了换热器的瞬态换热特性。依据实验数据拟合的换热器换热特性无量纲关联式的偏差在20%以内。

3)换热器工质侧压降随着工质流量的增加而增大,当工质流量大于5 m3/h时,随工质流量的增加换热器压降增加幅度变大。结合实验结果拟合的换热器压降随工质流量变化关联式的预测偏差在10%以内。