用水准网监测大型临海石油储罐的基础沉降

曲洪谋

(中国石油广西石化公司,广西 钦州535008)

近年来,常压储罐的安全性和经济性越来越受到关注[1]。导致储罐沉降的原因包括地理位置、地下土壤地质特点、储罐服役年限等[2]。为了分析判断储罐地基是否沉降,本文以实际储罐地基为研究对象,并结合水准网观测方法,监测充油期间的储罐地基变形及管墩沉降,准确监测出储罐的沉降,为储罐的安全运行提供数据参考。

目前我国石油储备基本都采用地上储罐,考虑到海运条件的优越性和市场集中化等便利因素,我国的石油储备基地多设在沿海地区。受到地基稳定性、地表水下渗、不良地质体等的影响,储罐基础常会发生沉降,威胁到储罐的安全运行,若储罐局部应力过大,会引发破裂、漏油等安全事故[3]。因此,临海而建的大型油罐的沉降问题越来越受到油气行业的关注。

1 水准网理论

水准网观测[4]是在已知点和待定点之间,以一定的路线进行测量,由这些路线构成的图形叫水准网、导线网,网中各条线路相汇的点称为结点,已知点与结点、结点与结点之间的路线称为环节。起始数据是已知点的高程,直接观察值是各水准点间侧段或路线的高差h及其路线长度l(或路线的测站数)。网中各水准点的高程,由已知点的高程和高差计算而得。

2 储罐概况

大型储罐就是采用立式圆筒形钢制焊接而成的油罐,通常容积大于5万m3。大型储罐一般采用外浮顶结构,底板均带有环形边缘板,考虑到罐内排水、地基沉降等因素,底板有一定的锥度,常用的设计是中间高、四周低的储罐底板。

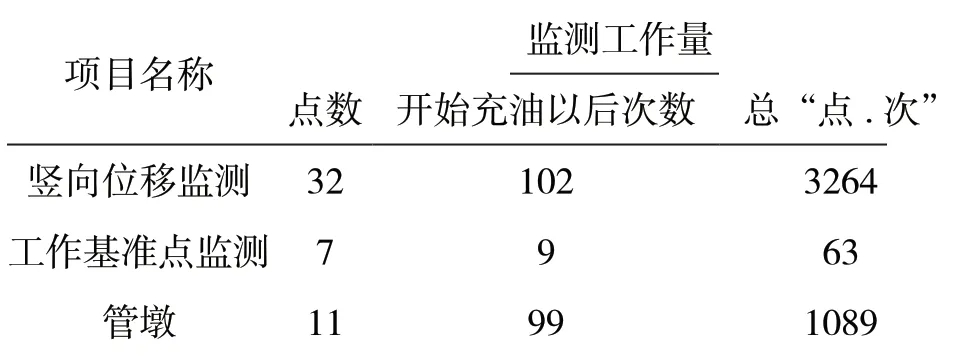

某码头油库位于我国西南沿海,濒临北部湾,建设规模为320万m3原油储罐(单罐容量10万m3),以及为新建储罐配套的储运工艺、消防、给排水、电器、仪表、通信、建筑等设备和设施工程。由于该储罐建设用地为填海造地,现储罐已运行10年之久,地基沉降的概率很大。本文在油罐的充油时段进行了油罐的沉降监测,包括基准网沉降监测、罐基础沉降监测及管墩沉降监测,完成的工作量见表1。

表1储罐地基变形监测工作量表

3 监测方法

3.1 储罐内油位

充油阶段,储罐油位在盘梯顶端的浮船导向管处用量油尺直接量取。充油前,盘梯顶端的浮船导向管已经密封,所以油位高度直接在库区中控室内查询。

3.2 环墙垂直位移

3.2.1 水准网布设与观测

每隔15d 检查1次水准仪的i角和水准尺的基辅分划读数差。水准仪的i角应不大于10″,水准尺基辅分划的读数差不大于0.5mm。遇到观测数据异常时,在排除偶然误差的前提下,应检查水准仪的i角,以便查明原因。水准网的观测周期,应根据水准点位的稳定情况来确定。

每次水准网的观测数据采集完成,应对数据进行检查校对。各项技术指标符合规范要求后,计算出各点间的高差,用“测量平差计算”程序进行严密平差,计算出各点高程值,并进行精度评定。

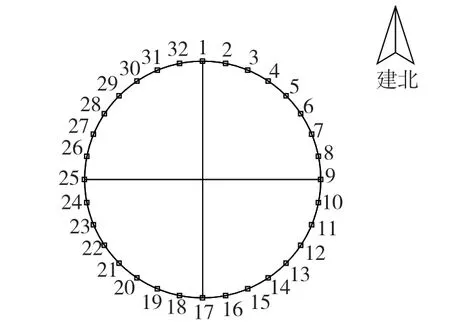

图1水准网平面位置示意图

3.2.2 环墙垂直位移监测

1)储罐上的监测点在充油期间已布置完成,本期沉降监测沿用充油期间的观测点。

2)观测环墙沉降时,每个测站采集多个观测点的数据,采用闭合水准路线,环线闭合差不大于(n为测站数),观测条件较差时可放宽至观测时应固定仪器、固定路线、固定水准尺,以削弱系统误差。

3)对地基稳定标准和油罐安全控制等指标,按设计要求确定。主要监测指标有竖向位移速率、环墙对径点最大沉降差、罐周边相邻点最大沉降差等。监测过程中若有异常情况,要及时通知业主、监理等单位,尽早采取处理措施。

4)外观测结束,经检查符合限差要求后,再进行平差。计算采用电算程序,计算出每个沉降点的高程、本次沉降量和累计沉降量,以及对径点的最大沉降差、相邻点的最大沉降差、平均沉降量、沉降速率等。如计算结果不满足技术要求,要进行重测。

3.3 监测结果分析

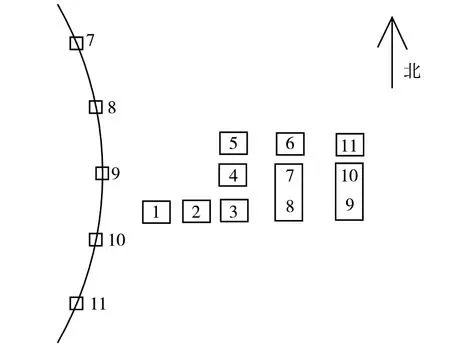

3.3.1 全场水准观测基准网的布置

以场区西门门口的K3为基准点,在罐区工作范围内布置7个工作基点,串联成网。其中K3和S1互相检查校正。

图2基准点示意图

3.3.2 储罐环墙垂直位移

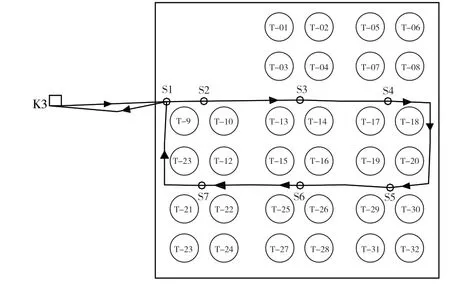

按照设计图纸要求,环墙施工单位在环墙上均匀布置了32 个沉降观测点,建北方向为1 号点,顺时针增大。储罐环墙垂直位移观测点平面示意图见图3。

图3垂直位移观测点平面示意图

3.4 基准网监测汇总表

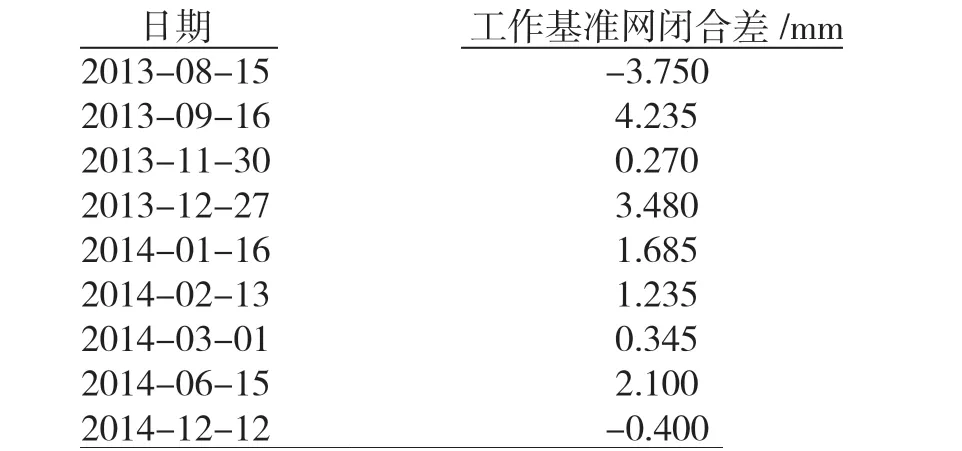

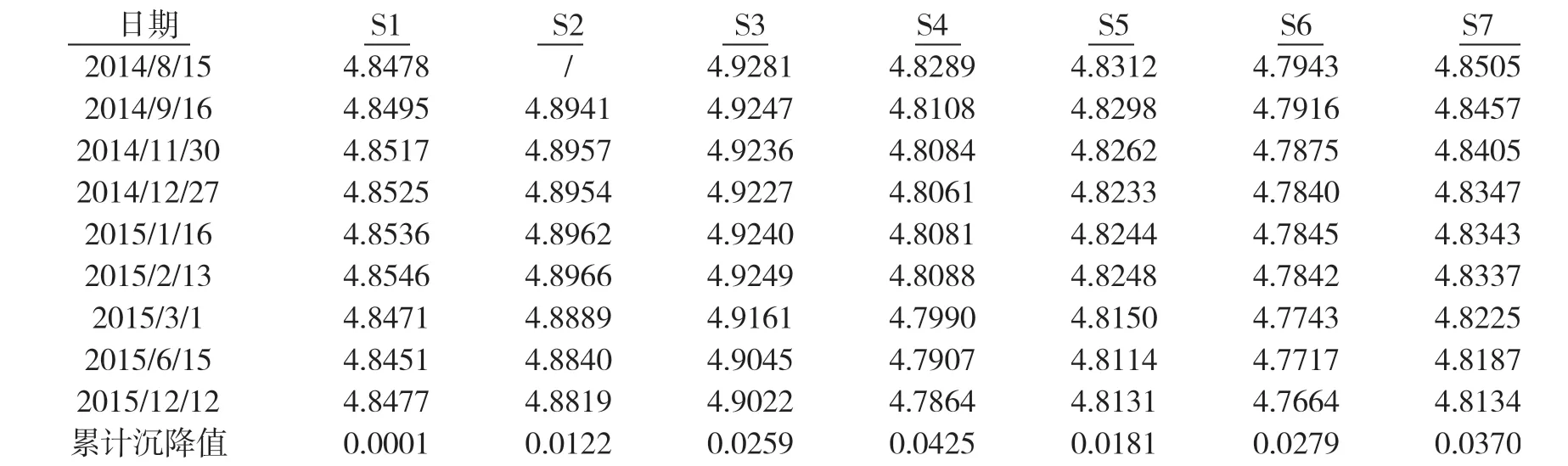

基准网测量结果日期汇总表见表2,基准网沉降结果汇总表见表3,管墩测量结果分析见表4。从表2、表3可以看出,基准网中S2 点在第二次测量时遭到破坏,又重新启用新的工作基点进行测量,此后的测量数据并未出现异常情况。其余各工作基点沉降基本均匀,未出现有较大的沉降。

表2基准网测量结果日期汇总表

表3 基准网沉降结果汇总表/m

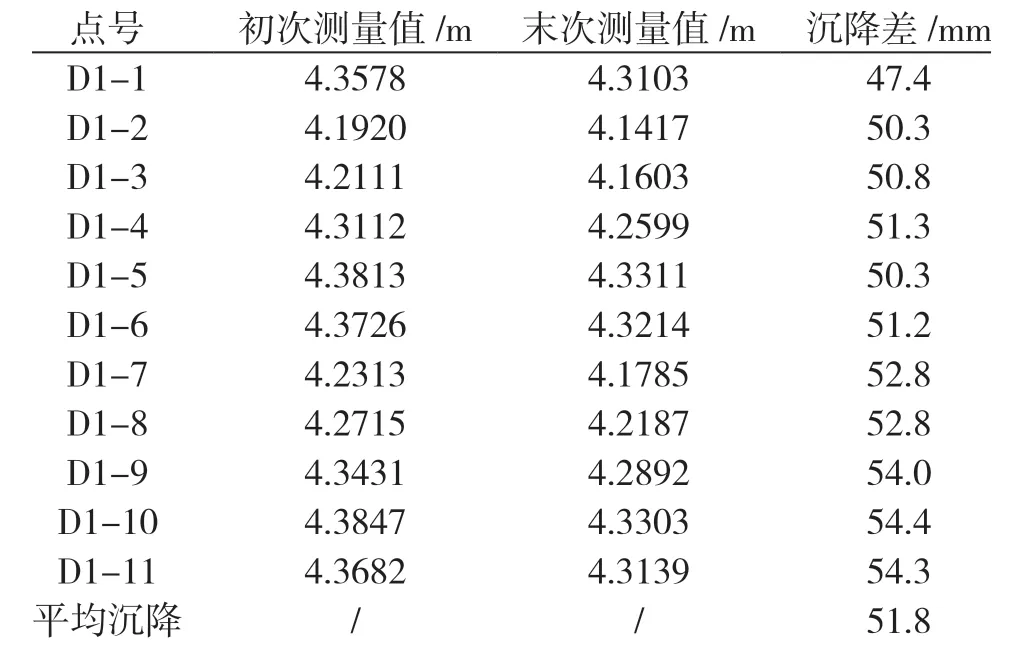

表4 管墩测量结果分析

3.5 储罐监测结果分析

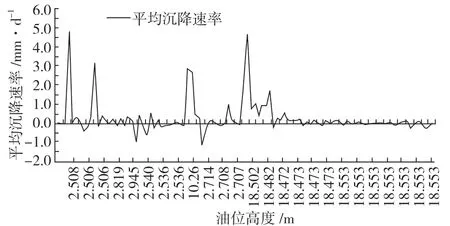

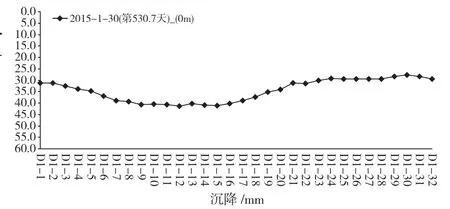

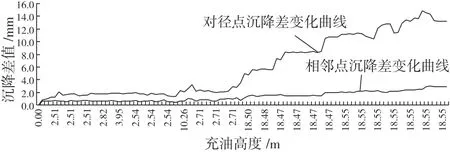

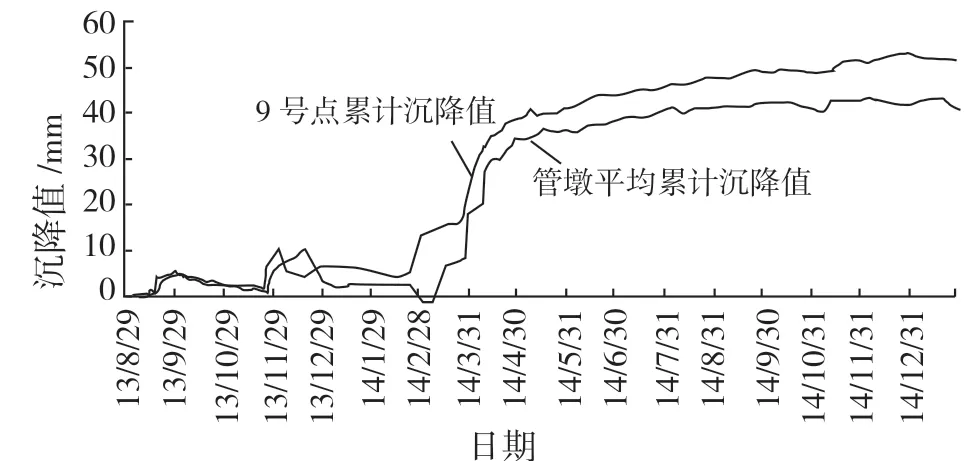

环墙的垂直位移结果汇总见表5,储罐环墙平均沉降速率曲线见图4,沿环墙圆周的各点沉降曲线(S-P)曲线见图5,环墙沉降差(倾斜)随油位的发展曲线见图6,管墩平均累计沉降与对应储罐点累计沉降发展曲线见图7。

图4 储罐环墙平均沉降速率曲线

图5沿环墙圆周的各点沉降曲线(S-P)曲线

图6环墙沉降差(倾斜)随油位的发展曲线

图7 管墩平均累计沉降与对应储罐点累计沉降发展曲线

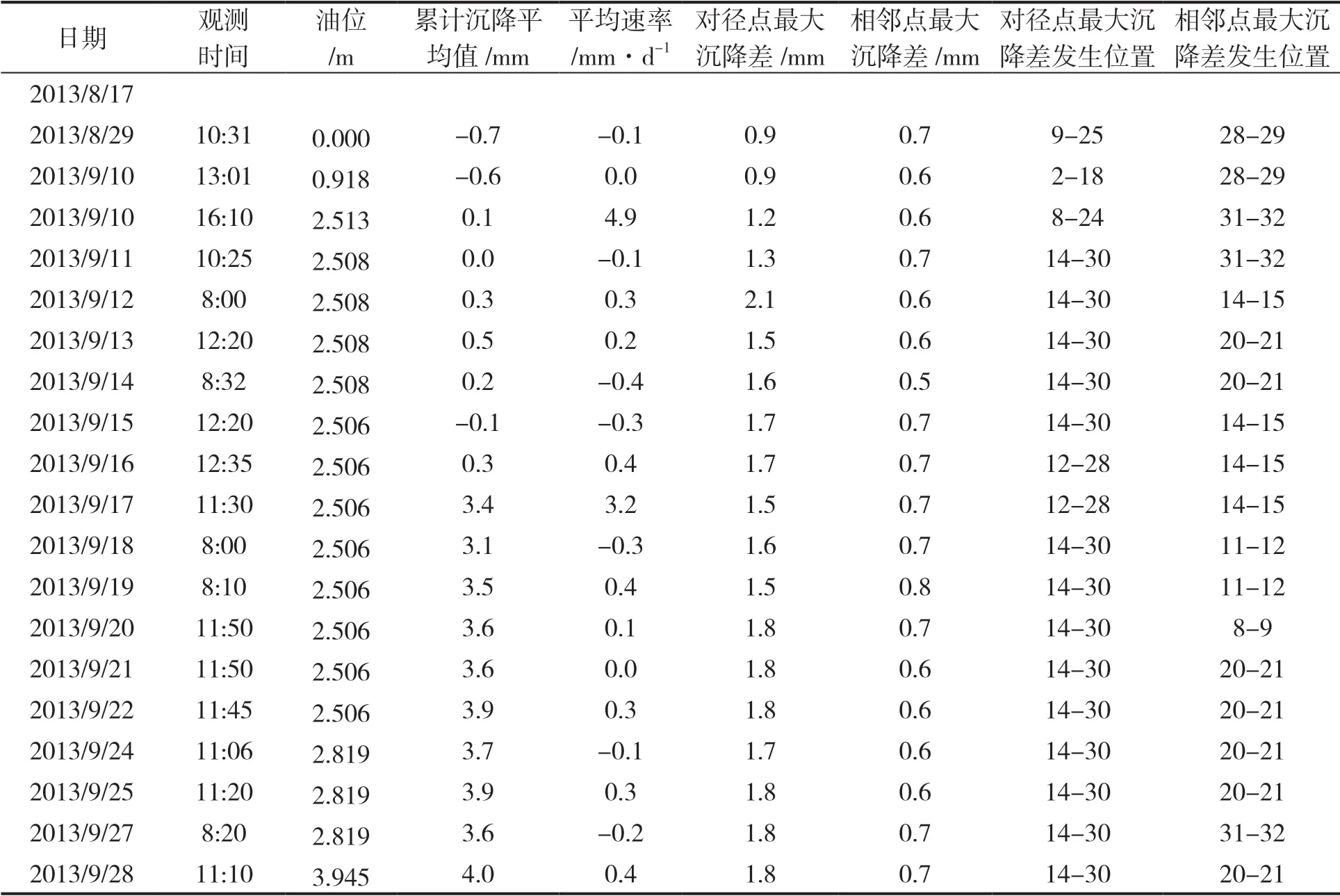

3.6 充油期间环墙和管墩的垂直位移数据汇总

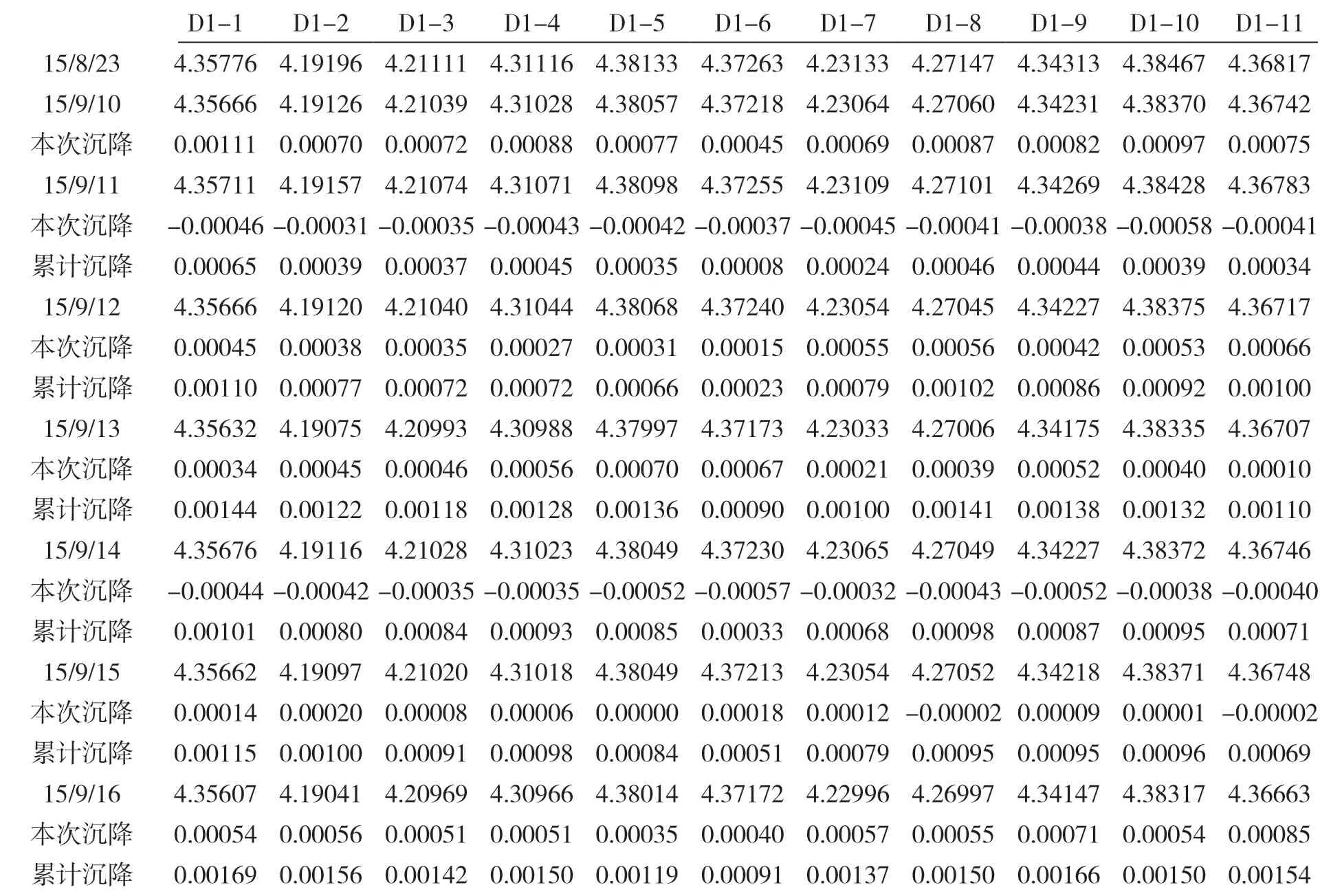

储罐在充油期间的环墙垂直位移详细数据汇总见表6,管墩的垂直位移详细数据汇总见表7。

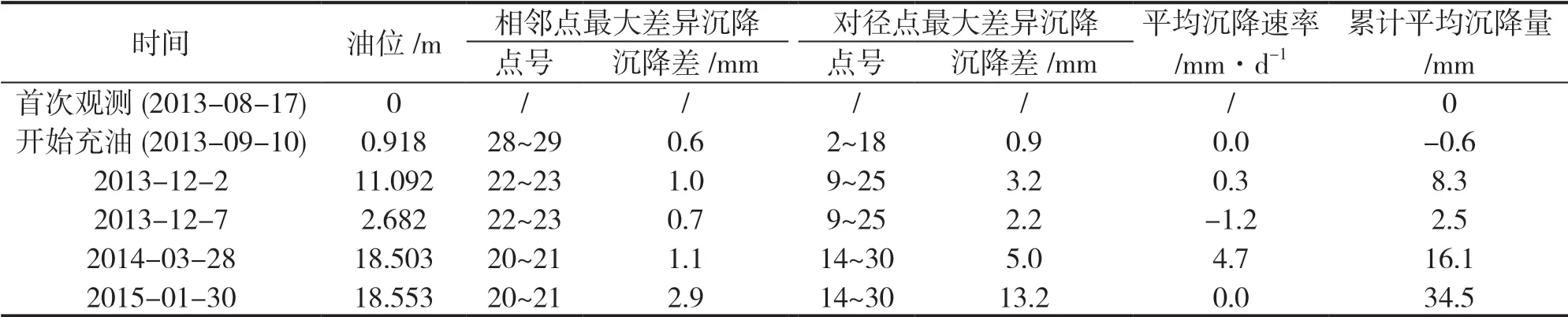

表5 储罐充油期间的沉降观测结果汇总表

表6环墙垂直位移详细数据汇总

表7 管墩的垂直位移详细数据汇总/m

4 分析

1)储罐的充油过程与充水过程不同,并非按照充水期间设计要求分级充油,由图4 可以看出,沉降速率虽然有时较大,但基本在可控范围内。由储罐沉降数据(表5)可见,随时间的推移和油位的变化,总沉降值越来越大,但沉降均匀且发展缓慢,说明储罐处于一个稳定的状态。

2)由表6和图6可以看出,投产以来,对径点的沉降差虽然在逐渐变大,但发展趋势缓慢。由图5可以看出,环墙出现一个较大波谷,出现了不均匀沉降,但对径点沉降差的最终值为13.2mm,远小于设计要求的280mm。环墙展开图(图5)为一条较光滑的曲线,说明相邻点未出现较大的沉降差异。由图6和表6 可以看出,从充油开始至最高液面,相邻点沉降差虽然在逐渐变大,但最终值为2.9mm,远小于设计要求的19.6mm。对径点和相邻点的发展趋势可以说明,环墙扭曲处于一个稳定形态。

3)油罐管墩对应的储罐位置为9号点,累计沉降值为40.7mm,由管墩测量结果分析可知,管墩沉降值在47.4~54.4mm 之间(表7)。由图7 可以看出,管墩沉降量大于相应位置的储罐沉降量,说明管墩与储罐存在沉降差,且有继续发展变大的趋势。

5 结果及结论

以上数据说明,充油至11.092m 又回落至2.682m后,至监测结束时的18.553m,储罐累计沉降量为34.5mm,在此期间,对径点沉降差的最终值为13.2mm,相邻点沉降差的最终值为2.9mm,各项倾斜指标均未超标,满足规范要求。从2013-08-15至2015-01-30,11个管墩测点的累计沉降量在47.4~54.4mm 之间,管墩10 点与储罐9号点的累积沉降差异达到13.7mm,建议后期应对此位置加强监测,并采取相应的措施加以处理。

综上所述,大型储油罐作为石油化工行业重要的存储设备,其安全隐患问题不容忽视。储罐不均匀沉降所带来的影响巨大,随着时间的推移,可能会导致油罐产生泄漏问题,严重的话可能导致一系列严重的二次灾害。采用可靠度方法对储罐底板沉降进行安全评价,运用水准网理论,对储罐基础周边的不均匀沉降进行测量,采用指数曲线法分析沉降,具有积极的实际价值。此外,主观因素的影响,以及各个技术规范的参考不同,可能会对评价结果造成偏差。