隧道衬砌脱空缺陷拆换处理施工技术研究

■刘 彬

(中铁十八局集团第四工程有限公司,天津 300310)

随着铁路项目的建设发展,尤其是在西南地区隧道在线路中占的比例越来越大,隧道施工过程中各个环节的质量问题也越来越多。其中,二次衬砌结构的质量问题一般分为表面病害和非表面病害,隧道施工中衬砌脱空缺陷广泛存在,若处理不及时将极大地影响衬砌结构承载力和耐久性,对铁路的运营造成极大的影响。本文对隧道二次衬砌脱空产生的原因进行综合分析,并以成贵铁路某条隧道为例介绍隧道衬砌脱空处理方法,提出相应解决方案。

一、成贵铁路工程概况

成贵高铁历经四川省、云南省、贵州省三省,其中成都至乐山段经成绵乐客运专线,乐山至贵阳段自乐山地区引出,向东经宜宾、黔西、大方至贵阳。该线是西南至广西北部湾、华南沿海及湘闽赣浙地区快速铁路通道的重要组成部分,在国民经济发展中发挥着重要作用。全线桥隧比重达到78.6%,其中桥梁365座,共计151公里,占线路总长的29.69%;隧道有183座,均为双线单洞隧道,共计247公里,占线路总长度的49.50%。

二、衬砌脱空形成的主要原因

隧道衬砌混凝土施工中受混凝土徐变、干缩及人为、技术等因素的影响,在衬砌与初期支护直接较容易形成空隙,大部分出现在拱顶部位,部分出现在拱墙部位。其形成原因分析如下[1]:

(一)隧道衬砌与防水层之间空隙形成脱空

该类型脱空一般出现在拱顶部分,形成主要原因为混凝土塌落度大导致混凝土徐变收缩,混凝土振捣不密实、混凝土泵压力不足导致混凝土未充满模板仓,端头模密封不到位造成浆液流失等原因。

(二)隧道防水层与初期之间空隙形成脱空

该类型脱空拱顶及拱墙部位都可能存在,形成主要原因为光面爆破效果较差导致初期支护不平整形成空腔,防水板挂设不规范较紧或较松都可能形成空隙,防水板开裂导致衬砌混凝土进入初期支护与防水层之间形成空隙,防水板固定不牢固在泵送压力下出现位移造成的脱空等原因。

三、隧道衬砌脱空处理方式

在通过无损检测等方式,验证脱空情况后确定处理方式,一般空洞较小,衬砌砼厚度达到设计要求部分可采用注浆方式处理[2],本文就形成空洞较大、衬砌有效厚度不足等注浆无法满足要求,需进行144°拆换部位进行处理方案分析。

(一)施工流程

具体素混凝土衬砌空响(欠厚)144°拆换施工流程图见图1。

(二)钻孔验证

对衬砌缺陷部位进行钻孔验证并标记处理范围。

(三)临时支护

拆换前后2m范围设置拱墙I20a钢架进行临时支护,间距0.5m/榀。径向设置一排φ25砂浆锚杆于拆除段两侧边墙处,长4.0m,纵间距1.0m。锚杆端头槽确认达到其抗拔力设计强度后,先凿出12cm×12cm×8cm(长×宽×深)楔形孔(孔底长宽尺寸为15cm×15cm),将孔清洗干净后采用膨胀水泥砂浆或环氧树脂砂浆封堵,并与原衬砌打磨平整。最后用钢丝刷清理楔形孔周边20cm范围混凝土表面,涂刷渗透型环氧树脂防水涂料[3]。

图1 素混凝土衬砌空响(欠厚)144°拆换施工流程图

(四)混凝土拆除

1.搭设门式施工台架

施工台架根据施工需求,拱部衬砌拆换部位需搭设门式施工台架。台架采用φ48钢管搭设,钢管件采用扣件连接。楼梯及踏步采用L7.5号角钢及φ22螺纹钢加工,台架上铺设5cm×5cm钢板网。脚手架搭设需满足应力验算要求。行走系统采用4幅φ30硬胶轮胎,设置制动措施。台架上间隔20cm粘贴一道反光条。

2.混凝土拆除

根据验证结果确定拆换区域。采用切割机在拆除段与非拆除段交界处切缝,且切缝深度不小于15cm,消除后续采用风镐拆除时对非拆换段落衬砌砼的影响。靠近拆除边界时预留10-15cm,采用人工修整,确保拆除面的平整、圆顺,不得留有尖角,凿除混凝土时,缺口应上窄下宽,呈倒八字梯形[4]。且缺口表面要凿毛处理,结构应紧密,不得有空洞、松散、掉块等现象。

3.施工缝处理

混凝土凿除后采用钢丝刷清理施工缝,并用清水冲洗,保持壁面洁净,混凝土凿除后将破损防水板等杂物清理干净。

(五)防水板修复

将破损的防水板及无纺布清理干净,重新铺设衬砌防水板及无纺布,与原防水板做好连接,两幅之间的搭接长度不小于15cm,采用自动爬行式热合机对防水板进行双焊缝焊接,确保焊接密实[5],并设置宽2cm止水胶在新旧混凝土接缝处,以提高防水性能。

(六)衬砌钢筋布置

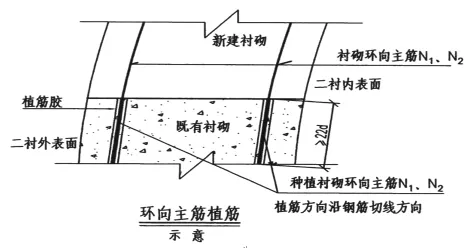

1.植筋孔

按照设计孔深进行钻孔,成孔后采用压缩空气清孔,确保孔壁无尘。清孔后采用棉丝蘸酒精或丙酮檫拭孔壁,确保孔内的干燥、清洁;清孔后注意用棉纱将孔填堵,以防灰尘入孔内。施工过程中不得用水清洗植筋孔,具体主筋植筋示意图如图2。

图2 主筋植筋示意图

2.注胶

将注射枪插入至孔底,由孔底往外均匀注入胶体,注满孔深的2/3即可。注胶过程中须保持注浆管口一直埋置在注入的胶体中,注胶同时均匀往外移注射枪,确保胶液中不留气泡。

3.植筋

注涂胶体后,应立即将经除锈处理过的钢筋放入孔口,然后慢慢单向旋入,不可中途逆向反转,直至钢筋伸入孔底,保证钢筋在孔中心位子,保证胶体分布均匀,目视有少量胶体外溢,并且植筋埋深≥22d(详见图3)。植筋完成后在钢筋附近径向设置一排φ25砂浆锚杆,长4.0m,纵向间距1.0m,锚杆端头与增加钢筋焊接,并于拆换范围增设双层钢筋网片,环向主筋采用φ16螺纹钢筋,间距25cm,纵向分布筋采用φ10圆钢,间距25cm,钩筋采用φ8圆钢,间距25cm,钢筋搭接长度不小于35d(d为钢筋直径)且不小于50cm,接头不得位于左拱腰处,钢筋净保护层厚度为55mm,除钩筋采用半圆弯钩外,其余钢筋无弯钩。植筋过程中注意以下几点:首先,植筋施作过程中,原有衬砌混凝土不得有局部缺陷,若有局部缺陷需进行加固或补强处理后方可进行植筋施工;其次,植筋施作完毕后,在固化阶段因对植筋进行保护防止其被碰撞或是变位;最后,植筋施作完毕后,在规定的固化时间后方可进行焊接、绑扎工作,为防止焊接时钢筋局部过热影响胶体性能,需在植筋锚固段附近进行降温散热。

图3 拱部衬砌拆换钢筋断面示意图

4.预埋注浆管

绑扎钢筋过程中必须在空响(欠厚)部位顶部预留φ50注浆波纹管(不少于两根)[6]。

(七)混凝土浇筑及养护

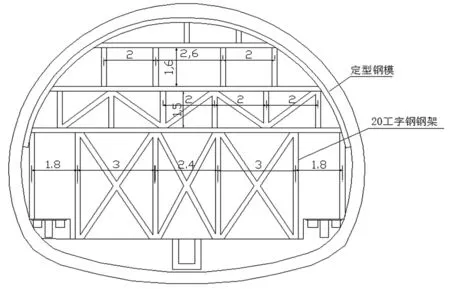

1.施工模板及支撑台架

前期施工台车已拆除,现场施工采用定型钢模板,采用Ⅰ20工字钢加工的门式台架作为支撑体系。钢架上楼梯及踏步采用L7.5号角钢及φ22螺纹钢加工,台架上铺设5cm×5cm钢板网。纵向两侧对称增加斜撑,以保证支撑台架的稳定性,钢模板及支撑钢架示意图详见图4。

2.混凝土浇筑

因施工空间有限,为保证混凝土振捣密实,浇筑方便,在已拆换衬砌环向两侧间隔1.5m对称布置浇筑孔,浇筑孔尺寸为20cm×20cm。衬砌混凝土浇筑完成后采用C40微膨胀混凝土进行封堵,振捣密实,达到强度后将表面打磨平整,防止存在错台、麻面等二次缺陷[7]。

图4 钢模板及支撑钢架示意图

二衬采用细石混凝土浇筑,混凝土强度等级应比原设计提高一级,即采用C40细石砼。混凝土运到场后应作坍落度检查,泵送混凝土一般以16cm~20cm为宜。混凝土由输送车运送到现场后由混凝土输送泵浇筑混凝土,模板两侧混凝土应对称,且两侧高差不能超过40cm。采用附着式振捣棒振捣模板面,并采用胶锤配合敲击模板表面,待溢浆孔开始流出浓水泥浆后,停止泵送混凝土。

3.注浆

二衬拆换浇筑完成后检查衬砌厚度、混凝土浇筑后2-4小时,待混凝土初凝后,对衬砌脱空进行带模注浆回填密实,确保二次衬砌与初支密贴。

4.脱模养护

注浆结束12h后进行拆模。并对混凝土表面及施工缝毛糙处进行打磨处理,打磨处理完成后对衬砌混凝土进行洒水养护,养护时间不少于7d。

5.验证、检测混凝土强度及厚度

(1)衬砌厚度、质量:采用敲击或无损检测的方法进行验证检测,检测衬砌厚度及衬砌后是否还存在衬砌脱空。

(2)强度检测:采用回弹法进行检测,选取20cm×20cm,测点均匀分布;选取16个回弹值,剔除3个最大值和3个最小值,求平均值,修约后得到混凝土强度,看其是否达到设计强度。

四、施工注意事项

(1)拆除时应跳槽拆除,严禁爆破,每次拆换纵向长度不得大于1米。

(2)拆换前,应先完成相邻段落的缺陷整治。

(3)新旧混凝土接缝处应设置2cm宽的止水胶加强防水。

(4)欠厚部位拆换施工前后及施工过程中,对拆换段及洞内相邻段进行地表变形观测,若遇变形过大,立即采用临时钢架等加固。

五、结语

在隧道衬砌脱空问题处理上,通过对形成空洞较大、衬砌有效厚度不足等注浆无法满足要求,采取144°拆换部位进行处理方案分析验证,明确处理程序,使其隧道衬砌脱空得以有效解决。以后在施工中遇到不论大小空洞,应通过验证后选择采取注浆或者换拱处理,并及时验证处理结果,确保隧道二次衬砌质量,为铁路的验收及运营打下坚实的基础。