CAD/CAM注塑模设计实训综合分析

杨 磊

(安徽机电职业技术学院,安徽 芜湖 241002)

1 引言

本实训内容为某高职院校机械制造类专业开设的一门必要的实训课程。实训以制图、摸具设计、CAD/CAM技术、机械设计、材料等多门专业课程为基础,根据学院人才培养方案对标企业对综合技能型人才的需求,要求学生利用计算机辅助设计软件,独立完成注塑模摸具设计实训。从而进一步培养学生综合运用专业知识的技能,锻炼学生独立思考和解决问题的能力。

2 实训内容

(1)分析零件图,准确对照图纸要求,利用UG软件(GNX10.0建模模块),建立塑料件三维建模。

(2)完成注塑模具参数计算和结构的设计。

(3)利用GNX10.0注塑模MOLDWIZARD模块完成注塑模设计建模过程,分析摸具工作原理。

3 实训步骤

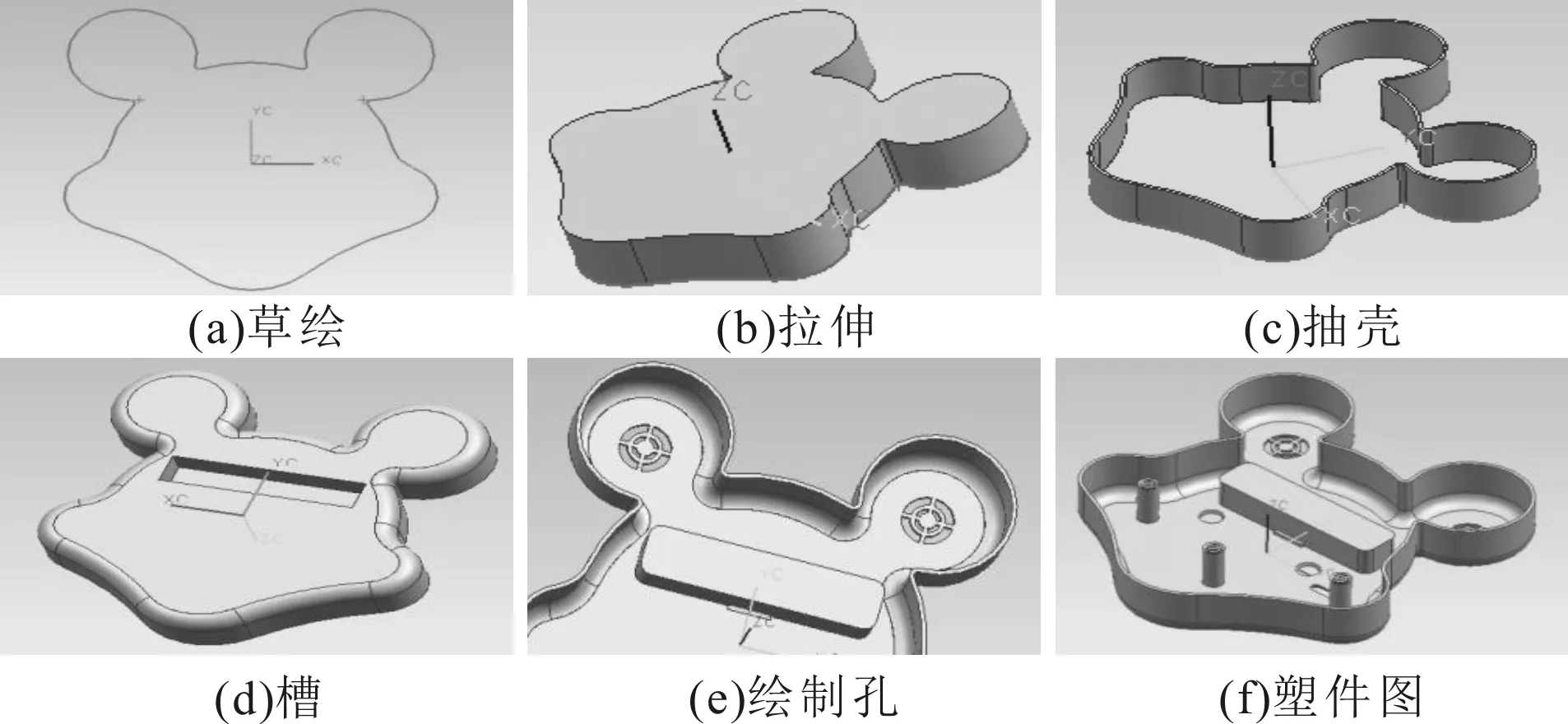

3.1 塑件分析

闹钟后盖的形状较复杂,属于薄壁腔体类塑件,其表面有不同形状的2个槽和7个孔,由于部分的孔和槽之间的尺寸间距较小,且孔和槽的尺寸精度较高,故设计中存在一定的难度。设计重点在于怎样确保塑料件薄壁壁厚的均匀,克服由于收缩率造成塑料件壁厚的不均匀、有裂纹、产生气孔等现象,塑件平面图见图1。

图1 塑件平面

3.2 绘制塑件三维模型

塑件建模主要分为草绘、抽壳、倒圆角、绘制槽、绘制孔5个环节。建模过程如图2所示。

3.3 模具性能指标和注射成型工艺参数

3.3.1 模具工艺尺寸的计算

塑料材料的成型特性:UG软件计算塑件模型和浇道凝料的体积,塑件的性能指标和工艺参数: 注塑模具设计为一模一腔结构;表面质量要求较高,故选择点浇口进胶;采用顶针脱模;产品原料为ABS,平均密度为1.135 g/cm3,平均收缩率为0.55﹪。

型腔径向尺寸的计算、型芯径向的计算、型芯高度尺寸的计算,公示分别为:

LM=[(1+S)Ls-(0.5~0.75)△] =[1.008×Ls-0.75△]

LM=[(1+S)Ls+3/4△]

HM=[(1+S)Hs+3/4△]

图2 绘制塑件三维模型的过程

3.3.2 注射压力校核和注塑设备选择

最大注塑量的校核:塑件的质量或体积应小于注塑机的最大注塑量,塑件的实际注体积通常是注塑机的最大注塑量的80%左右。注塑机最大注塑量应满足以下要求:

0.8V机≥V塑+V浇

式中V塑为塑件的体积;V浇为浇注系统体积;V机为注塑机的最大注塑量 。

锁模力校核:根据《模具技术参数手册》,注塑机的额定锁模力为:

F锁﹥pA

F锁为注塑机额定锁模力;p为型腔内的熔料压力;A为浇注系统和塑件在分型面上的投影之和。

开模行程校核:模具厚度决定了注塑机的开模行程,注塑机的开模行程应满足下式:

S机-(H模-Hmin)>H1+H2+(5~10)

其中,S机为注塑机最大开模行程;H模为模具闭合厚度;Hmin为注塑机允许最小模厚;H1为顶出距离;H2为包括浇注系统在内的塑件高度。

根据设计参数计算校核,选用145 MPa的注射机,注射压力为60~100MPa。注塑机型号为XS-ZY-500参数(注塑机注塑压力:145/Mpa;最大注塑量:25 cm3;模板行程:310 mm ;锁模力:3500KN;最大模厚:450 mm ;最小模厚:300 mm)。

3.3.3 浇注系统的设计

项目选用的浇口为点浇口,点浇口的截面尺寸小,在深型腔盒形塑件中使用广泛。在型腔底部设置进料口,优点是成型良好,排气顺畅,残次品上不易遗留痕迹,成品率高,开模后自动拉断,利于注塑设备自动化操作。

3.3.4 分型面的选择和排气糟的设计

ABS熔体在填充模具的型腔过程中需排出流道和型腔中的空气,若气体未及时排出,塑件易产生气泡,导致熔接不良和强度下降以及充模不满的情况。由于闹钟后盖是小型模具,可直接利用凸模和凹模之间的缝隙排气,故无需单独设计排气槽。

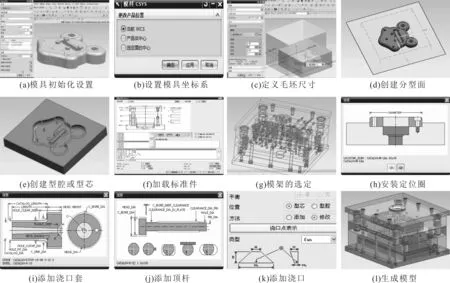

3.4 MOLDWIZARD设计

MOLDWIZARD注塑模设计分为12个步骤:[模具初始化设置]→[设置模具坐标系]→[定义毛坯尺寸]→[创建分型面]→[创建型腔和型芯]→[加载标准件]→[模架的选定]→[安装定位圈]→[添加浇口套]→[添加顶杆]→[添加浇口]。如图3所示。

图3 MOLDWIZARD注塑模设计步骤

4 模具工作原理分析

工作流程:合模→预塑→倒缩→喷嘴前进→注射→保压→喷嘴后退→冷却→开模→顶出→开门→取工件→关门→合模。

工作原理:注塑机通过推动推杆垫板和顶管垫板驱使动定模分开,在导柱和导套的作用下,模具的定模和动模分型,在拉料杆的作用下拉断浇口,且推板和顶管的作用下使塑件顺利脱出。模具闭合过程时,导柱和导套作用下通过顶柱使顶杆复位,随后型腔复位。

5 结语

UG注塑模设计的实训综合考察了学生对注塑模具设计、UG建模、MOLDWIZARD模块使用、机械设计等专业知识的掌握情况,通过实训把相关专业知识串联起来,对注塑模设计的方法、步骤和工作原理有一定的认识。本实训涵盖范围广,难易适中,适用于机械制造专业群高职二年级的学生。本实训能全面提升学生专业自信和学习兴趣,增强学生运用多课程专业知识解决实际问题的能力。为巩固专业知识,增强专业技能起到较好的帮助和启迪作用。