沥青焦作为阳极焙烧填充料的性能研究*

(榆林职业技术学院,陕西榆林 719000)

焙烧是生阳极炭块成型后在隔绝空气的条件下,按一定的升温速度进行热处理的过程,历经四个温度变化过程,其主要目的是排出挥发分、粘结剂的焦化、阳极炭块密度提高、增加炭块机械强度等。根据炭块类型和焙烧炉型的不同,焙烧温度在900℃~1300℃范围内[1],且整个焙烧的过程都是间接加热,即生阳极炭块被填充料所包围和覆盖。填充料的作用:隔绝阳极炭块与外界空气,防止炭块被氧化;作为传热介质将焙烧炉内热量均匀地传递到阳极炭块,并进行保温;固定阳极炭块形状,可防止其变形而进行支撑保护;控制阳极炭块在焙烧过程中挥发出来的挥发分。故作为焙烧阳极炭块的填充料应当具备导热性好,不与焙烧炉体及阳极炭块发生反应,也不粘在阳极炭块上,且具有一定的透气性和吸附性[2-3]。目前作为预焙阳极填充料的主要材料有河沙、冶金焦和煅后石油焦等。但河沙和冶金焦均不是较好的填充料[4-5],故煅后石油焦是目前较好的阳极炭块焙烧填充料。

陕西榆林本土有沥青焦的生产,若用沥青焦取代煅后石油焦可行的话经济效益比较可观。但至今还未见到关于沥青焦作为阳极焙烧填充料研究报道,故通过试验检测榆林本地的沥青焦的气孔率、挥发分、水分、灰分、硫含量、真密度等物理化学性能指标,为后续实现沥青焦取代煅后石油焦填充料提供参数支持。

1 试验

1.1 试验原料

本试验选用榆林本地几个焦化厂的沥青焦均匀混合后分三次取9 个典型试样,编号为1#~9#。试验所需煅后石油焦的性能指标见表1。

1.2 试验设备与方法

表1 煅后石油焦的性能指标[4]Table 1 Properties of calcined coke

挥发分与水分测定方法参考碳素材料YS/T 587.3-2007。灰分测定方法参照《炭素材料灰分含量的测定方法》GB/T 1429-2009。固定碳含量测定根据发热量的检测来计算,方法参考GB/T 2013-2003,采用长沙三德生产的全自动量热仪。硫含量测定采用长沙天腾生产的全自动定硫仪。真密度的测定采用美国麦克仪器公司生产的AccuPyc1330 全自动真密度仪。

2 结果分析与讨论

2.1 沥青焦样品真密度及气孔率的测定

图1 为沥青焦9 个样品的真密度及气孔率的测定结果。其中,平均真密度为1.745g/cm3,气孔率平均值为28.856%,与表1 煅后石油焦的真密度值2.05 g/cm3和气孔率33%相比,均小于煅后石油焦的指标。

图1 沥青焦样品的真密度及气孔率的测定分析值Fig.1 Measured and analyzed values of true density and porosity of pitch coke samples

2.2 沥青焦样品水分的测定

图2 所示为沥青焦9 个样品的水分测定结果。水分平均值为0.683%,与表1 中煅后石油焦水分含量0.5%接近。因此可直接用于填充料。

图2 沥青焦样品的水分测定分析值Fig.2 Moisture measurement and analysis values of pitch coke samples

2.3 沥青焦样品灰分、挥发分的测定

图3 所示为沥青焦9 个样品的灰分和挥发分测定结果。其中,灰分平均值为0.242%,挥发分平均值为0.713%,分别与表1 对比,灰分和挥发分低于煅后石油焦填充料的要求含量,因此可直接用于填充料。

图3 沥青焦样品的灰分和挥发分测定分析值Fig.3 Analysis and analysis of ash and volatile content of pitch coke samples

2.4 沥青焦样品硫含量的测定

图4 所示为沥青焦9 个样品的硫含量测定结果。硫含量平均值为0.264%,与表1 对比,硫含量值远低于煅后石油焦填充料的要求含量(2.6%),直接用于填充料大大降低了环境污染,降低了空气处理成本。

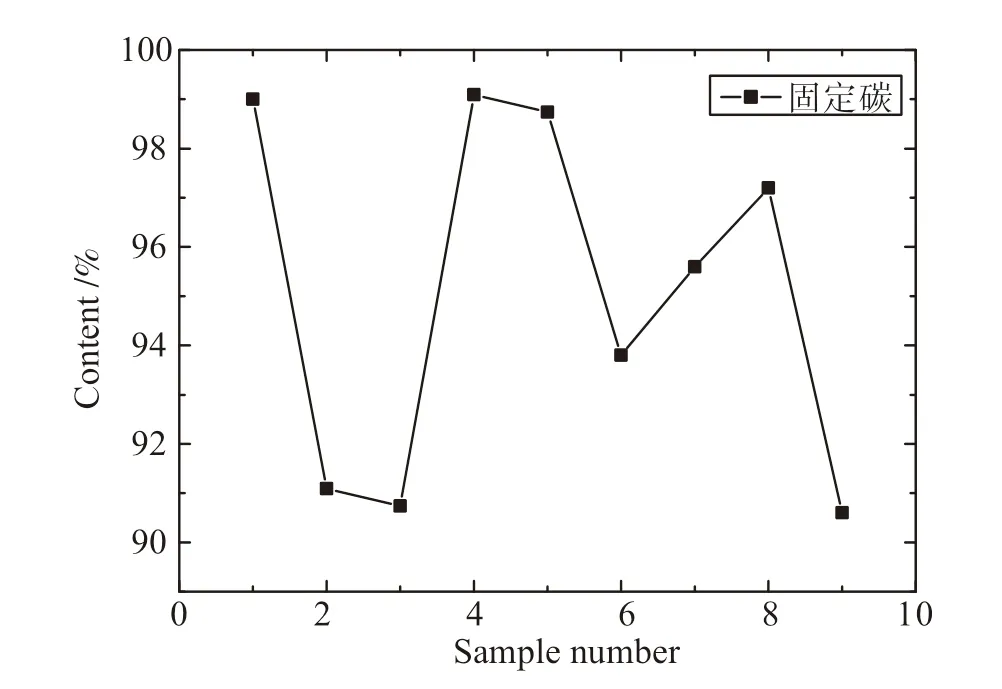

2.5 沥青焦样品固定碳分析

图5 所示为沥青焦9 个样品的固定碳测定结果。固定碳平均值为95.096kJ/g,大于表1 固定碳含量89kJ/g。故可直接用于填充料。

图5 沥青焦样品的固定碳测定分析值Fig.5 Analysis value of fixed carbon measurement of pitch coke samples

3 结论

经过对榆林本地几个焦化厂的沥青焦均匀混合取样后各种理化性能指标的测试及分析,得出结论如下:

(1)沥青焦的真密度、气孔率、水分及固定碳含量接近煅后石油焦填充料的要求含量,可直接用于填充料。

(2)灰分、挥发分、硫含量低于煅后石油焦填充料的要求含量,可直接用于填充料。

(3)榆林本地的沥青焦成本约煅后石油焦80%,以年消耗煅后石油焦填充料5000t 计算,若用沥青焦取代煅后石油焦作填充料,直接节约原料成本近250 万元,经济效益可观。

综上所述,用沥青焦取代煅后石油焦作为阳极焙烧填充料,从其物理性能研究出发,完全可行,且经济效益较为可观。