插电式混合动力汽车低SOC能量流试验研究*

张 岩,段 炼,袁侠义,江 亮,徐仰汇,兰凤崇

(1.华南理工大学机械与汽车工程学院,广州 511442; 2.广州汽车集团股份有限公司汽车工程研究院,广州 511434)

前言

近年来,国内汽油、柴油消费占燃料总消费的55%以上[1],由此导致2018年汽车排放占比大幅增加,其中CO和HC占比超过80%,NOx和PM超过90%[2]。在此背景下,能源利用率最大化已迫在眉睫。全球面临能源紧张和纯电动车巡航里程的限制[3],从能量分配角度出发,混合动力汽车(PHEV)成为当下最佳的交通工具。

在PHEV的开发过程中,如何准确获取汽车在实际运行工况中各部件的能量消耗是制定能量管理策略的关键。PHEV除保留有传统车的部件外,还增加了电机、电池和散热附件等,因此获取各部件的能量消耗更为困难。目前,动力总成能量的研究主要是针对单一系统[4-5],而汽车各个部件之间具有很强的耦合关系,因此开展整个系统的能量流研究意义重大。研究人员普遍采用仿真方法对动力总成能量流进行计算分析[6-10]。其仿真结果与实际路况的能量消耗还有一定的差异,且模型的精度也有待进一步的验证。为进一步提高预测能力,研究人员开始通过试验手段来实现能量流的研究。以提高燃油经济性为目标,采用试验手段分析某一工况下能量消耗占比[11-12]。所搭建的能量流测试平台是针对传统车而言,且测试主要围绕发动机来进行,整车能量利用效率主要取决于发动机的热效率。本文中搭建了PHEV的能量流测试平台,与传统汽车相比,PHEV汽车热管理系统的附件、电池包和电机等部件增多,其能量分配策略更加复杂,因此分析不同工况下的能量流有利于掌握整车的能量分配策略,进而可有效进行能量的管理和合理分配。

本文中针对某款PHEV搭建了能量流测试平台,以测试每个部件的输入输出参数,并计算不同循环工况下由发动机和电池提供的能量的传递与耗散过程,根据计算结果绘制了两种工况下能量流图并加以分析。

1 能量传递基本理论

选取采用混联式动力模式的某款PHEV。基于之前的研究[13],PHEV的所有能量来源于发动机和电池,根据发动机(停机、工作)和电池(充电、放电、不工作)的工作状态,PHEV的驱动模式可分为4种:纯电动、发动机驱动并发电、联合驱动和发动机直接驱动。系统输出能量为

式中:Efuel为燃油能量;Ebatt为电池输出能量。

虽然PHEV的动力由发动机和电池提供,但两者的工作模式是独立的,就单独发动机而言,根据能量传递路径,发动机燃烧化学能可分为指示功Eindi、排气损失Eexh和热量损失Ethermloss,数学表达式为

式中:Efri为摩擦损失功;Eeff为有效功。

式(1)和式(2)中,燃油能量可表示为

式中:mfuel为瞬时燃油消耗量;Hu为燃料热值。

发动机的有效输出功为

式中:pme为平均有效压力;Vs为单缸排量;n为发动机转速;i为缸数;τ为冲程数;ηeff为发动机热效率。

发动机冷却系统带走的能量包括传热损失和摩擦损失。冷却系统带走的能量及其占总能量的比例分别为

式中:mcool为冷却液质量流量;cp,cool为冷却液比热;Tcool,out为流出发动机的冷却液温度;Tcool,in为流入发动机的冷却液温度;ηcool为冷却液带走的能量占总能量的比例。

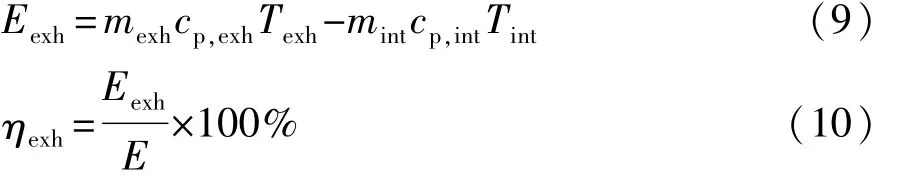

排气带走的能量和能量占比分别为

式中:cp,exh和 cp,int分别为排气和进气定压比热;mexh和mint分别为排气和进气质量流率;Texh和Tint分别为排气和进气温度。同时根据质量守恒,有

电池的能量变化为

式中:Urated为电池包额定电压;Crated为电池包额定容量;SOCini为电池包初始SOC;SOCend为工况结束时电池包SOC。

相比于传统燃油车,PHEV的关键部件是发电机和驱动电机,发电机的输出功率为

式中:Ugen为发电机输出电压;Igen为发电机输出电流。

驱动电机的输出功率为

式中:Tmot为驱动电机输出转矩;nmot为电机转速。

2 试验平台与能量流测试

2.1 试验平台的搭建

基于某款PHEV搭建试验平台,针对汽车动力系统、动力传递系统、供油系统、冷却系统、电池和车辆行驶系统等关键部位进行测试。部件之间的能量传递示意图如图1所示。

图1 能量传递示意图

为保证数据的可靠性,开展与真实环境非常接近的环模测试。环模测试示意图和测试平台分别如图2和图3所示。测试采用多物理通道的方式采集传感器数据,多物理通道包含多种信号采集系统,主要分为以下4种:(1)频率类型采集系统(转速、角位移、冷却液和燃油流量传感器);(2)CAN采集系统(汽车ECU的数据、燃烧分析仪与主采集系统之间的交互);(3)电流/电压采集系统(转矩、压力、流量、λ信号);(4)电压可变采集系统(热电偶)。传感器大小和位置的选择尽可能减小对系统的影响,并保证传感器的精度经过标定,使其能满足系统要求。

图2 环模测试示意图

图3 测试平台

为保证测试的可重复性并与现实情况更为接近,在环模测试中采取如下方式:

(1)环境温度保持稳定;

(2)采用4个筒式测功机,每个车轮单独可控;

(3)风可重复吹在汽车正向1 m×0.5 m的区域内;

(4)采用驾驶机器人来使汽车完成加速、制动和稳定工况运行。

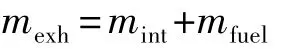

测试采用4缸4冲程、1.5 L排量的涡轮增压发动机。测试车辆的具体参数如表1所示。

表1 测试车辆参数

2.2 能量流测试

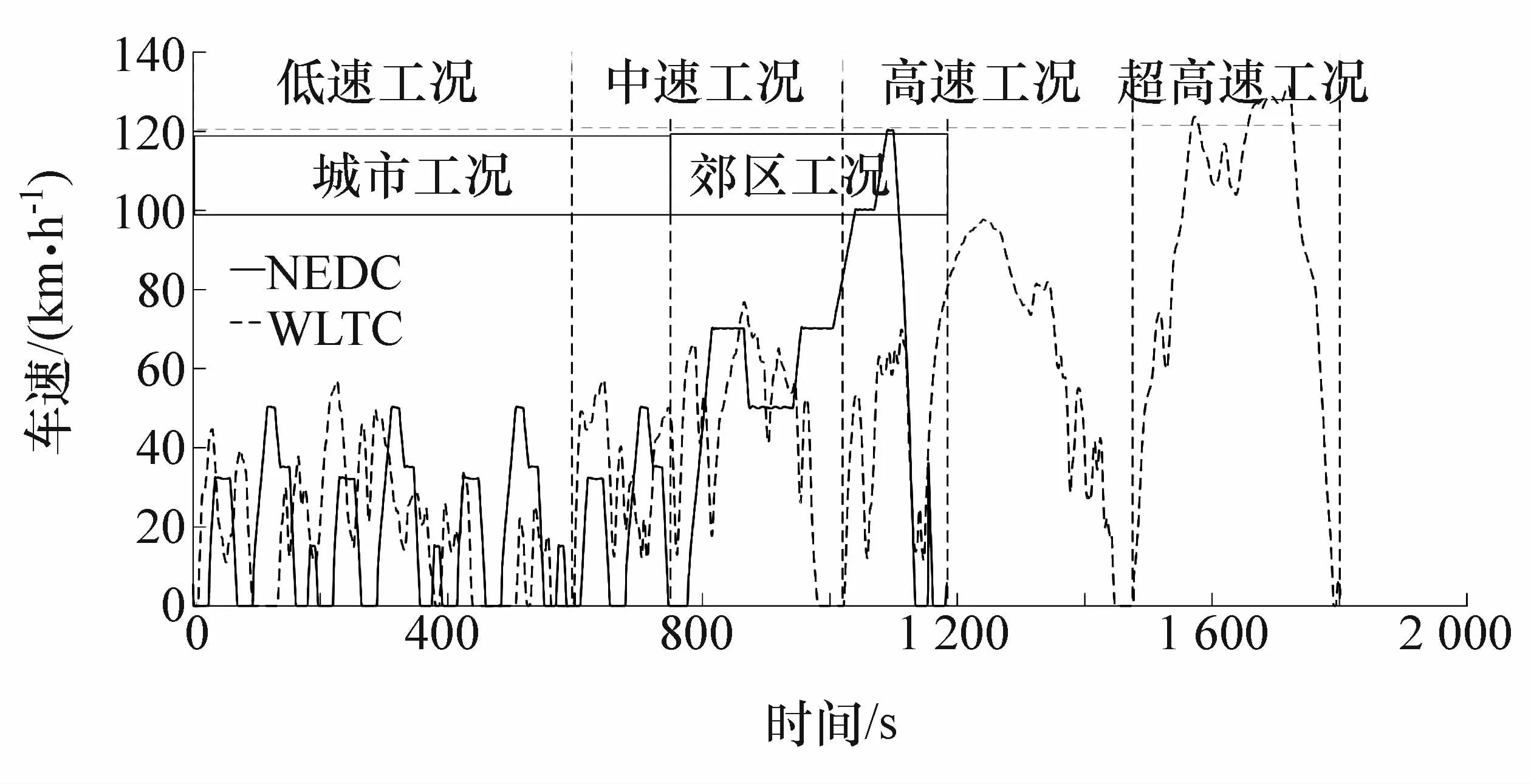

为更好地评价车辆的效率和废气热量的利用率[14],目前常用标准的测试循环工况NEDC,它包含市区工况和郊区工况两部分。工况运行总时间为1 180 s。随着排放法规要求日益严苛,WLTC工况能更接近实际路况,采集的路况信息包括市区、市郊和高速,总时长为1 800 s。NEDC和WLTC测试循环的对比见图4。在市区工况下,车辆一般是热起动。基于上述的考虑,本文中研究热起动下,NEDC和WLTC工况的车辆效率和各部件能量分布[15]。

图4 NEDC和WLTC工况车速测试对比

3 结果与讨论

3.1 发动机运行状态分析

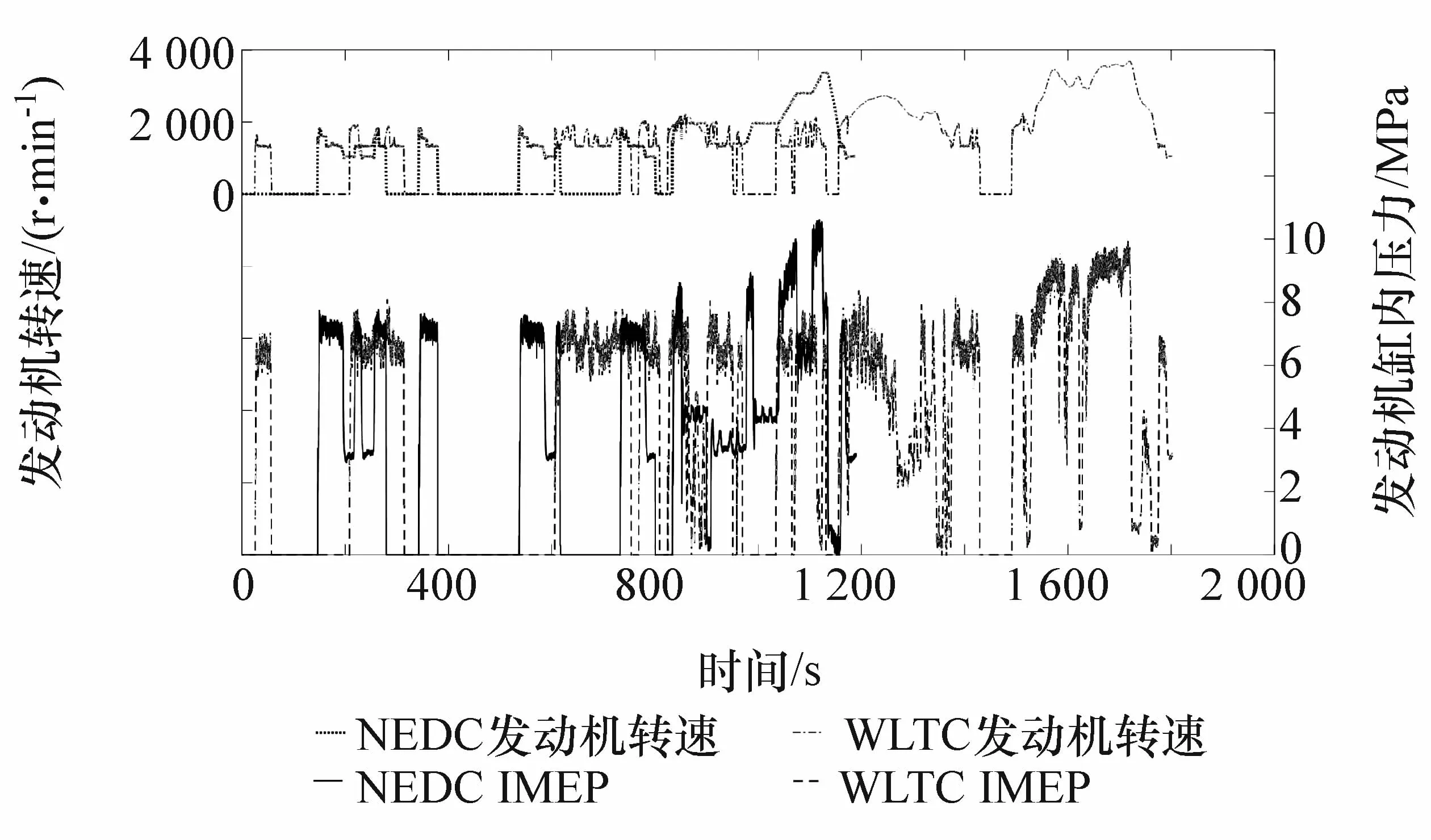

作为能量流中的关键部件,发动机的运行状态直接影响能量流的分布。在NEDC和WLTC工况下的发动机转速和指示平均有效压力(IMEP)的对比如图5所示。由图可见,WLTC运行工况比NEDC更为复杂,发动机转速和IMEP变化更为剧烈。在市区工况下NEDC和WLTC的发动机运行转速基本接近,在郊区工况下,NEDC的发动机最大转速比WLTC低8.4%,这与车速的运行需求密切相关。由图4可见,NEDC的最大车速比WLTC低9.0%,可见发动机的转速由车速的需求所决定。对于IMEP而言,在发动机转速低于2 000 r/min时,NEDC和WLTC的IMEP平均值在0.7 MPa左右,但在高速工况下NEDC的IMEP最大值比WLTC高6.6%,此趋势正好与发动机转速和车速的趋势相反,这说明在NEDC工况下发动机的效率较低。

图5 发动机转速和缸内压力测试对比

能量流的另一个重要参数是燃油量。NEDC循环工况和WLTC工况下的瞬时燃油消耗量如图6所示。WLTC峰值附近瞬时燃油消耗量变化较为剧烈,这与WLTC工况下车辆反复的加速、减速有着直接关系。从图中可以看出,在0-1 000 s内NEDC工况的瞬时燃油消耗量远低于WLTC工况,而1 000-1 200 s内NEDC工况的瞬时燃油消耗量则远高于WLTC工况。通过计算发现,单位时间内NEDC工况的平均燃油量为0.036 L/min,WLTC工况的平均燃油量为0.059 L/min,是 NEDC工况的1.6倍左右。这是由于WLTC工况下几乎没有等速巡航过程,每一次的加速过程都会使燃油量急剧增加,从而使整体的燃油量明显增加。

图6 发动机转速和燃油量测试对比

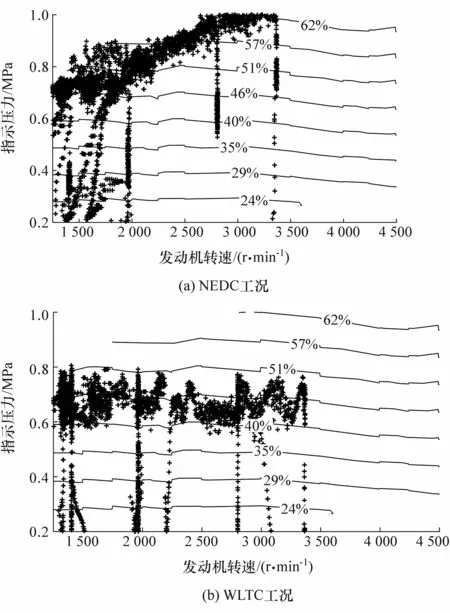

图7 发动机MAP

发动机稳定运行MAP如图7所示。它反映发动机转速、指示压力、指示效率三者之间的关系,散点为整车行驶状态下发动机的运转状态。从图7(a)中可以看出,整车NEDC工况下发动机大多数时间内指示热效率高于40%,且发动机基本上在中低转速下运行,最高转速不高于3 300 r/min,最大指示压力约为1.0 MPa。从图7(b)中可以看出,WLTC工况下发动机运行的指示效率主要集中在一个相对稳定的区间,即40%~49%的范围内变化。发动机同样在低于转速3 300 r/min下运行。通过对比图7(a)和图7(b)可以发现,NEDC工况下随着转速的增加,指示压力和效率呈现逐步增加的趋势;而WLTC工况下随着转速的增加,指示压力和效率在稳定区间内上下波动,这与NEDC工况下车辆持续加速有着直接的关联。此外,由图7(b)还可以看出,WLTC工况下发动机多次指示压力急剧下降至0.2 MPa,这是由于车辆在反复制动所致。

3.2 电池状态分析

PHEV的另一个能量源是电池,电池分为高压(HV)电池和低压(LV)电池,高压电池为压缩机和电机等提供动力;低压电池为汽车附件提供能量。本研究中高压电池的额定电压为346 V,容量为37 A·h,低压电池额定电压为 12.87 V,容量为55 A·h。相对而言,高压电池是主要的能量源。循环工况测试中高压电池SOC的变化如图8所示。NEDC工况和WLTC工况下的初始SOC分别为26.5%和26.9%。NEDC工况的SOC最终增加了0.4%,WLTC工况的SOC最终减小了0.3%,两者的变化都很小,说明两种工况下消耗的能量主要来自燃油。

图8 NEDC和WLTC高压电池SOC变化

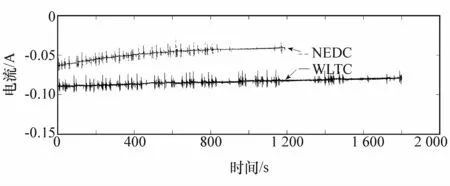

低压电池的输出电流如图9所示。图中工况下的电流为负值,说明电池是在放电,NEDC工况下低压电池的容量衰减较快,WLTC工况电流变化较为平缓,造成这种差异的原因主要有两点,一是由于工作附件电量需求的差异,另一个是DCDC对低压电池的充电。

3.3 结果分析

图9 低压电池电流变化

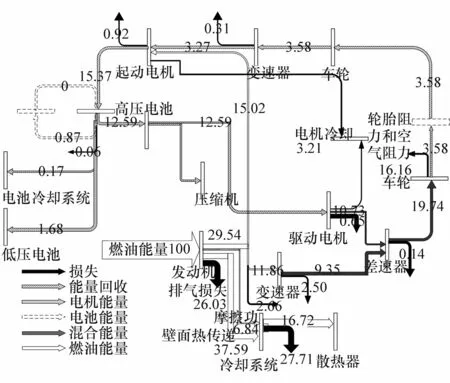

为获得部件能量消耗,将测试数据导入Matlab软件,利用Matlab软件编程,算出每个部件的输入和输出能量。NEDC和WLTC工况下的PHEV的整体能量流分布分别如图10和图11所示。为更好地对比,从以下几方面来讨论。

图10 NEDC工况下的PHEV的整体能量流分布

图11 WLTC工况下的PHEV的整体能量流分布

首先是燃油消耗量方面。在NEDC工况下PHEV所有能量都来自于燃油消耗,发动机输出有用功的比例达到29.54%,比WLTC工况下发动机输出有用功高5.63%,这是由于NEDC工况下发动机的IMEP相对较高,且平均燃油消耗量只有WLTC的62.5%。本文中研究的发动机排量为1.5 L,发动机最经济的转速在2 000 r/min左右。由图6可见,NEDC工况下发动机几乎都工作在最经济的工况点。WLTC工况排气带走的能量比NEDC工况多6.29%,这也说明发动机输出有用功更多被排气损失耗散,两种不同工况下的摩擦功和传热损失的能量总和差异很小,只有0.66%。结果表明,发动机的排气损失降低比例几乎全部转化为发动机的输出功率增加的比例,由此可见,排气损失对发动机效率的重要影响。两种工况下发动机输出功率转化为电机发电的比例差别很小,都在15%以上,在NEDC工况下转化为电机发电与发动机输出功率之比达到50.85%,WLTC工况下其值达62.28%,这是由于PHEV在城市道路工况下车辆更多地在纯电模式和混动模式下工作,WLTC工况下发电机发电比例相对较高,且车辆频繁地加、减速,因此纯电模式更有利于提高车辆的能量经济性。

其次是电机和电池能量方面。NEDC和WLTC工况下传递给车辆行驶能量分别为19.74%和18.76%,两者相差在1%左右,两者的能量回收率分别为18.14%和15.83%。虽然行驶能量的差异不足1%,但能量回收率差值达到了2.31%,可见WLTC工况下车辆频繁减速回收能量,但能量回收率并未得到有效的提高,因此车辆的能量回收策略还有待进一步的优化和提高。回收的能量和电机发电能量最终进入高压电池的能量在NEDC和WLTC工况下分别为15.37%和13.80%,储存于电池的能量很少,可见在NEDC和WLTC两种复杂工况下,高压电池持续工作为驱动电机提供动力,在WLTC工况下高压电池仅有0.25%的电能参与到整车的能量流中。由上述分析可知,在NEDC和WLTC工况下,整车的全部能量几乎都来自于发动机,这与电池初始的SOC都较低有很大的关系。经过高压电池回到驱动电机的能量比例在两种工况下非常接近,NEDC工况比WLTC工况略低0.42%左右,这与发动机转化为电机的能量有直接关系。电机的效率在设计选型时就基本确定了,本研究中电池电能驱动电机的效率基本上接近85%。此外,电机冷却能量比例在NEDC和WLTC工况下分别为3.21%和3.13%,说明两种工况下电机工作温度和电机工作效率都非常接近。

4 结论

(1)在电池处于SOC较低时,WLTC工况下的发动机平均油耗远高于NEDC工况油耗,前者是后者的1.6倍左右。

(2)在电池处于SOC较低时,WLTC和NEDC工况下发动机转化为电机的能量比例非常接近,从而两种工况下高压电池回到驱动电机的能量比例也非常接近,都在12.5%左右。

(3)在电池处于SOC较低时,WLTC和NEDC工况下驱动电机的效率很接近,都在85%左右。