高速动车组铝合金车体长大型材关键焊接技术研究

王冠千 夏正志 王忠平

摘 要:随着时代的不断发展以及科技的飞速进步,我国的高速动车组技术发展水平已经位列世界前茅,而且我国幅员辽阔,路网规模庞大,不同地区之间的人口分布、经济分布情况都不相同,高速动车组不仅仅带动了地方上的经济发展,也为满足了旅客们的长、短途要求,实现了四通八达的基础建设目标。而现在,动车组的车体焊接质量将面临更为严格的要求,与此同时车体的焊接过程也将面临着新的挑战。

关键词:高速动车组;铝合金车体;自动焊接;焊接技术

对于轨道车辆铝合金车体的制造程序来说,焊接工序就是其中十分重要且主要的一道工序,焊接技术也因此被认为是车体制造的关键性技术。高速动车组不仅仅要满足四通八达的高运输率,还要为不同行程需求的旅客提供安全、可靠以及舒适的行程体验,而这些要求就促使高速动车组必须在设计结构上运用到大量的新型焊接结构,这不光是给车体的最终焊接质量提出了极为严苛的要求,同时还要求车体在焊接过程中必须对质量进行有效的控制。

一、关于高速动车组车体铝型材料焊接结构分析

我们都知道铝合金这种材料具有热膨胀系数大、热传导率高以及密度小的特点,因此在实际的焊接工作中,铝合金的材料变形度都比较好,而且焊接热量擦传导速度也比较高,工件的质量相对比较轻,这些特质就使得焊接工艺有了很好的理论依据。

从铝合金型材料的专业角度来说,其焊接变形、质量控制都必须要遵循以下的原则:合理科学的利用铝合金特性;充分考虑到铝合金型材料的结构特性;尽量在焊接阶段控制好材料的变形程度以及质量问题。

长大型材组焊是构成高速动车组铝合金车体的主要部件,它们在结构具有以下的特质:①都是双面的焊接结构,能够更好控制型材两面的焊接顺序,有助于调整焊接阶段的变形问题;②整体的焊缝都是比较对称的,有利于通过合理的技术工艺来控制整体的变形程度;③型材之间是通过长直焊缝来进行连接的,其长度一般都是在20m左右,这样就更方便利用焊接机器人、焊接的专机等自动化焊接作业办法来实现更加快速、持续以及稳定的焊接工作。

另外,车体部件的铝合金型材还具备其他的特性,比如地板型材就采用了单面插接结构以及局部型材两侧无垫板结构,而侧墙板则是弧度型材机构,动车的车顶组采用了角度较大的搭接坡口结构,低架组成中用的则是中厚板长焊接缝搭接结构等,所有,在实际工作中,技术人员必须针对不同型材的不同结构特征,来采取有更有针对性的焊接工艺,只有这样才能够更有效的控制住焊接变形率,也才能够更好的保障焊接工艺的质量,从而提高动车组的焊接效率。

二、自动化焊接工艺的技术创新

其实,从目前的技术水平来看,不管是我国还是海外的轨道车辆生产企业,在铝合金自动化熔焊焊接的工艺上,其应用都比较单一。很多企业采用的都是双枪单丝自动焊接工艺,其他的焊接工艺应用的都不是很多。比如,在焊接对称变形问题的控制方面,一般都没有采用单枪焊接工艺;而当焊接作业难度较大时,也很少会应用到双丝的焊接工艺。这些工艺上的限制终将导致焊接作业难度变大,能否在焊接工艺上寻求突破与创新,也成为了焊接工艺领域里的新问题与新挑战,下面,本文将粗略的介绍两种创新型的焊接工艺:

(一)单焊枪自动焊接工艺

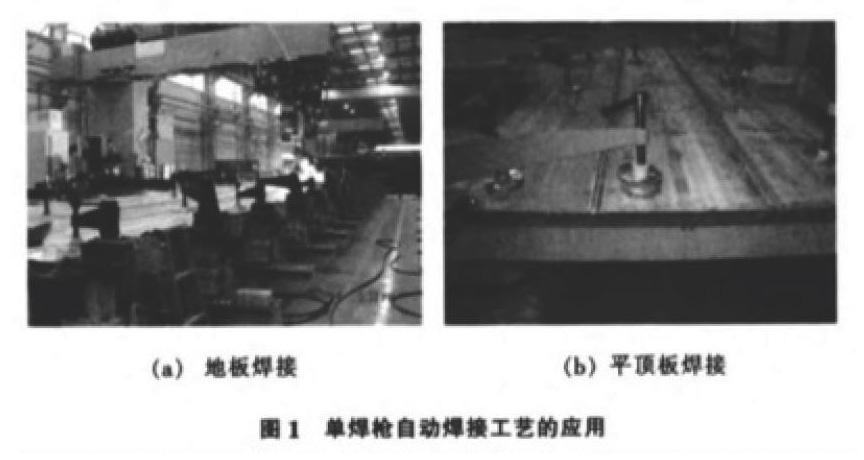

现在动车组车体地板、平顶板等部件都采用了全对接型材的结构,虽然双焊枪焊接的技术能够有效地提高焊接效率,并控制住焊接变形的均匀性,但是这种技术也大大增加了焊接作業的难度,同时这种技术对焊接设备的管理有着十分高的要求。从长远的生产形势来看,显然这种工艺技术的‘性价比还不太高。

针对这样的对接型材结构,我国一家轨道客车企业开发了一种单焊枪自动焊接工艺。首先这种技术是在工装原有的短夹具基础上,设计出了一种长夹具,相对于过去传统的短夹具而言,长夹具不仅仅能够更好地解决大型部件整体焊接后出现的变形不均匀问题,还可以有效的控制住焊接后的波浪变形问题。虽然是单焊枪焊接,但是它同样能够达到双焊枪焊接的变形效果,而且还具有操作难度低、运用更加灵活的优势,更适合被大批量的应用到实际工作中,因此这种技术目前在地板、平顶板等部件上都有十分广泛的应用,如图1所示。

(二)中厚长大型材的手工焊接工艺

动车组的底架边梁与地板之间的连接都采用了8mm的厚搭接焊缝工艺,在过去,因为自动焊接的可达性较低,所以在进行这样的厚搭接焊缝作业时,只能用手工焊接的方法来完成。我们都知道,传统的手工焊接,在实际作业时,每段都是需要先进行预热的,且无法连续进行,焊接的效率比较低下,无法满足批量化的焊接生产需求。现在为了能够有效的提高手工焊接的效率,有学者提出实施‘手工连续焊接技术,这种技术更便于焊接技术人员的操作,且能够大幅度地提高手工焊接的长焊接效率,可以有效的控制住焊接变形的程度,比较适合应用到大批量的生产项目中,在现实工作中,该项技术确实已经被应用到了底架边梁与地板的搭接长焊缝作业中。该项技术的示意图如下。

结束语:

众所周知,铝合金车体具有质量较轻、耐腐蚀性高以及隔音效果好、制造工艺更为简单的优点,我国已经有越来越多的动车组车体开始采用了这种大型的中空铝型材来进行焊接,而焊接的工艺技术也随着我国动车组的发展不断更新换代,相信在不久的将来,动车组的焊接工艺能够更上一层楼。

参考文献:

[1]卢耀辉, 张德文, 赵智堂, et al. 焊接残余应力对动车组铝合金车体疲劳强度的影响[J]. 交通运输工程学报, 2019(4):94-103.

[2]雷振, 常云峰, 徐富家, et al. 高速列车6N01铝合金型材激光-MIG复合填丝焊接技术[J]. 焊接, 2019(5).

[3]邢阳, 满士国, 陈力, et al. 6061铝合金电机外壳型材的生产技术[J]. 有色金属加工, 2019(3):53-55.

[4]王鹏, 王忠平, 潘昱, et al. 铝合金高速动车组端墙弯梁三面转台集成组焊工艺[J]. 电焊机, 2019(7).