国外蔬菜嫁接机器人研究动态

姜凯 冯青春 王秀

|摘要|蔬菜嫁接机器人是工厂化育苗发展的迫切需要和必然趋势,被公认为是能够最先投入实际生产应用的设施园艺机器人。本文概述了国外蔬菜嫁接机器人的研究动态和应用现状,通过分析不同类型嫁接机器人的技术特点、工作原理和性能参数,总结了国外嫁接机器人的应用难点和制约因素,分析了嫁接机器人未来的发展方向,为中国育苗企业和研发机构开发和使用嫁接机器人提供技术参考和借鉴思路。

全球蔬菜集约化种植引发的连作障碍和病虫害问题十分严重,一旦种植作物染病将造成减产甚至绝收。由于作物抗病品种选育周期长且过程复杂,特效农药研制难度较大且污染环境和农作物,实行大面积轮作更加不现实。当前,蔬菜种苗嫁接技术成为解决连作障碍问题的绿色、生态、可持续性重要措施,在世界范围内得到广泛应用[1]。据测算,嫁接作业占蔬菜种苗生产全过程用工量的20%~30%,属于劳动密集型工种,对精细化作业和时间节点要求非常高[2]。

近20年,国外蔬菜工厂化育苗发展迅速,育苗产业的工业化发展思维基本成型,在穴盘精量播种、种苗分选移植、水肥一体化管理、精准施药等环节已经实现了自动化和智能化作业。而人工嫁接仍是国内外育苗企业普遍采用的生产方式,说明机械自动化嫁接的难度确实很大。许多国家都面临农村人口老龄化加剧、人工成本逐年攀升的双重压力,农业机器人研究作为解决该问题的突破口,一直是农业领域的研究热点[3]。嫁接机器人是现代机器人和自动化技术在农业领域中的集成创新,融合了机械、电子、计算机、智能控制、园艺等多领域交叉学科的技术知识。嫁接机器人在解决用工短缺、提高种苗生产质量和效率、保障嫁接生产的时效性等方面具有重要意义,其市场需求潜力巨大,应用前景非常广阔[4]。

自20世纪80年代初,日本农村人口老龄化问题凸显,农机企业及科研单位积极开展自动嫁接技术攻关,以日本井关、洋马、三菱等大型农机公司为主[5]。到90年代末达到第一个发展高峰,出现了一批嫁接机器人样机产品,以日本井关公司研制的嫁接机器人最具代表性。随后,韩国、荷兰、意大利、西班牙等设施农业发达国家也开始嫁接机器人技术的研究[6],相继开发出基于不同类型固定物的商品化嫁接机器人,其中荷兰ISO公司的技术较为先进。

日本嫁接机器人

日本是嫁接机器人技术研究的起源地,其设施园艺机器人技术处于国际领先水平,显著特点在于科研单位与农机企业的密切合作,能够将先进的技术成果迅速转化。贴接法嫁接能够精准控制秧苗切口角度和对接贴合精度,嫁接切口质量更加标准,适合工厂化育苗生产,成为国内外机械嫁接技术研究的发展方向。

2011年,日本井关公司与生研机构联合推出了型号为GRF800-U的瓜类全自动嫁接机[7],如图1所示。该机适用于瓜类作物,以节省人工为研发目标,开发出基于穴盘苗的自动上苗装置代替人工上苗作业,具有穴盘内缺苗自动检测功能,仅需一人供给穴盘上苗,生产效率可达800株/h,嫁接成功率为95%。利用末端上苗执行机构对穴盘内秧苗进行扶苗、切断与柔性夹持,然后利用直线移动平台将末端上苗执行机构和秧苗输送至上苗工位;根据砧木子叶生长特点研究了子叶碰撞调向方法和调向执行机构,在秧苗搬运过程中完成砧木子叶的方向调整,以及将秧苗送入上苗定位机构。该机沿用原来的GRF803-U型半自动嫁接机的核心嫁接执行部件(图2),采用瓜类砧木断根贴接法,使用塑料夹固定嫁接苗切口,需要人工将嫁接苗回栽至穴盘内进行愈合管理。自动上苗装置的出现使單株作业类型嫁接机的生产效率提高了一倍,将节省人工做到极致,但嫁接苗回栽环节仍需人力,可以看出嫁接不是单一化作业,是多环节复杂的系统工程,需要全面加以研究。

日本洋马公司与生研机构联合推出的AG1000型嫁接机是茄类全自动嫁接的代表机型,如图3所示,它的技术特点是多株同步嫁接,砧木和接穗均采用穴盘方式上苗作业,需一人上机供给穴盘,生产效率可达1000株/h,嫁接成功率为97%。该机结构相对庞大,机架上设有3条输送带,用于完成砧木、接穗和嫁接苗的穴盘输送,秧苗夹持、切削和对接上夹环节均是6株同步作业。作业时,砧木和接穗输送带将穴盘精准输送至上苗工位,夹持机构分别将砧木和接穗夹持并提升至切削工位,砧木和接穗切削机构分别对砧穗茎秆进行夹持定位和切削作业;然后,搬运机构将切削好的砧木和接穗搬运至对接工位,将砧木和接穗切口精准对接,自动上夹装置输出嫁接夹完成嫁接苗的切口固定;最后,接穗夹持手打开、砧木夹持手下行将嫁接苗放入新穴盘内完成回栽作业。该机单次作业可完成6株嫁接苗,对砧木和接穗的嫁接匹配度要求很高,嫁接质量受秧苗的株高和茎粗影响很大,因当时育苗技术水平尚未实现标准化,该产品问世以后在日本全国仅销售4台,说明全自动嫁接机的研发难度很大。

基于营养钵的嫁接育苗模式,日本三菱公司为日本农业协同组织联合会(JA)定制开发出型号为MGM600的半自动嫁接机,适用于茄类作物,生产效率可达600株/h,嫁接成功率为95%,如图4所示。由于营养钵苗比穴盘苗的单株重量大,人工上苗劳动强度大且不方便,因此,开发了砧木和接穗的带式单列钵苗输送上苗装置,可将钵苗精准输送至上苗工位。接穗完成切削后由夹持搬运机构将其搬运至砧木上方进行对接,通过硅胶夹固定嫁接苗切口,自动输出嫁接苗和接穗营养钵废料。营养钵嫁接育苗模式在机器上运输工作量大,且砧木和接穗匹配度要求高,现阶段穴盘标准化育苗基本取代了营养钵育苗方式。

上述日本研制的嫁接机自动化程度非常高,系统结构相对复杂,价格昂贵,全自动嫁接机售价达到100万元人民币以上,用户难以接受,并且该嫁接机对秧苗的标准化要求很高,推广应用难度很大,因此,至今尚未实现真正意义上的商品化和实用化。日本一些企业和研究所意识到全球育苗市场对嫁接设备的需求程度日渐高涨,又重新投入到新型嫁接机器人的研发当中,预计在3~5年内将出现一批全新嫁接机器人产品。

韩国嫁接机器人

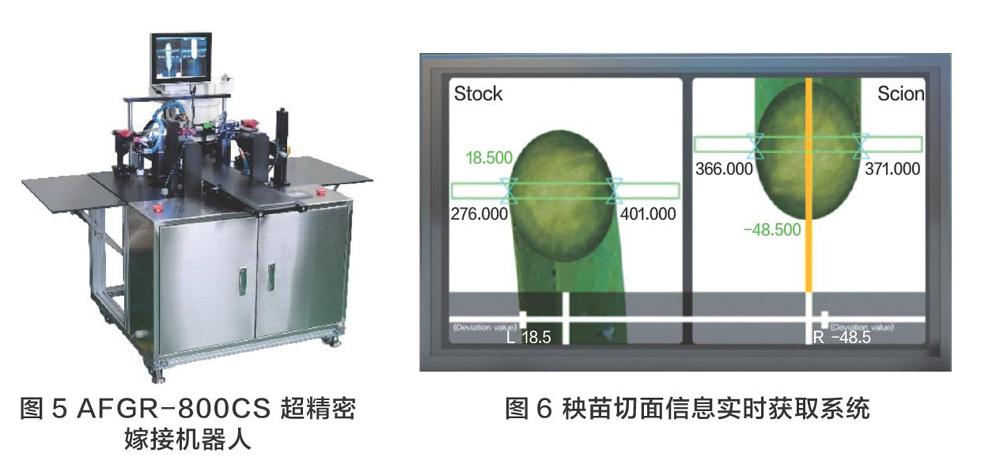

韩国对蔬菜自动嫁接技术的研究稍晚于日本,Helper Robotech公司从韩国农村振兴厅获得自动嫁接系统技术转让,并形成商业化的产品,推出型号为AFGR-800CS的超精密嫁接机器人系统[8],生产效率可达800株/h,嫁接成功率为95%,2013年被韩国政府指定为世界级产品,如图5所示。与国外其他嫁接设备不同,该机适用于西瓜、黄瓜、甜瓜等葫芦科和番茄、茄子、辣椒等茄科作物。此外,该公司开发出一套秧苗切面信息实时获取系统,如图6所示。该系统可对砧木和接穗的横切面进行实时拍摄,找到横切面的中心线,误差小于1/100 mm,保证嫁接切口对位精度。利用机器视觉摄像机实时获取每株秧苗的切面图像,确定出苗茎横切面偏离设定中心线的程度,通过图像处理进行精密计算,使切口表面可以完全对接贴合而没有任何误差。通过摄像机进行实时观察并显示在监视器上,标识出对接切口上下位置偏差值及基准中心线的偏差值,即使茎秆弯曲的秧苗也可使其中心基准线精确对位。该机需2人上机操作,夹持、切削、对接和上夹作业均自动完成,通过输送带将嫁接苗排出。

韩国Ideal System公司开发出一种横断面为五棱形状的陶瓷针和茄果类平接嫁接方法,并研制出平接法全自动嫁接机,生产效率可达1200株/h,嫁接成功率为95%(图7)。该机采用穴盘上苗模式,每个作业循环可完成5株嫁接苗,机架上设有砧木和接穗穴盘输送机。作业时,砧木输送机将砧木穴盘输送至切削定位导向板内,切削气缸带动切刀水平快速移动,可将一行砧木苗茎秆全部横向切断,砧木穴盘继续被向前输送至插针工位,砧木插针机构先排出5根陶瓷针并向下移动将陶瓷针插入砧木茎中一段距离。与此同时,接穗穴盘输送机将接穗穴盘输送至夹持工位中,2根拢苗杆伸出将5株接穗茎秆水平方向定位。随后,具有拢苗对中结构的夹持机构对接穗夹持固定,切削机构完成接穗茎秆横向切削。最后,接穗夹持机构水平移动至砧木苗上方,下行将陶瓷针上部插入接穗茎内,使得砧木和接穗切面紧密贴合,完成嫁接作业,砧木输送机输出一行嫁接苗,以此类推,完成整盘嫁接苗作业。平接法嫁接对秧苗标准化程度要求很高,嫁接苗切面对接贴合的紧密度和稳定性难以保证,苗茎尺寸要保证基本一致,该机在实际生产中尚未得到验证。

荷兰嫁接机器人

荷兰设施园艺自动化生产装备技术世界领先[9]。ISO Group公司从2006年开始研究嫁接机技术,可嫁接番茄、辣椒和茄子,利用天然橡胶管固定嫁接苗。2007年开发出Graft1000全自动嫁接机,生产效率可达1000株/h,嫁接成功率为99%,如图8所示。该机设有秧苗信息图像识别系统和秧苗输送系统,利用输送系统将穴盘中秧苗取出并单向输送排列,通过图像采集相机精准获取秧苗子叶和茎部参数,为切削机构提供切削基准,并实现砧木和接穗匹配嫁接选择。橡胶套管为三角耳结构,利用特制的套管夹持撑开部件将套管撑开(图9),将切削好的砧木和接穗上下对接插入套管内,完成一个嫁接循环。该机将图像识别技术应用于秧苗信息获取实现匹配嫁接,技术先进性不言而喻,可以为实现秧苗标准化处理提供技术参考。

由于天然橡胶受基础材料偏差和环境偏差影响导致降解不稳定,2010年ISO Group公司开始停止使用天然橡胶套管,开发出一种单侧开口的硅胶套管夹,简化了自动上夹机构,研制出Graft 1200自动嫁接机,生产效率可达1050株/h,嫁接成功率为99%,如图10所示。砧木苗盘通过苗茎切削机进行断茎处理,然后将砧木整盘推送至上苗工位,人工将接穗从穴盘中取出放置于供苗转台上,转台上设有12个柔性夹苗手爪,且机架上设有激光发射器,通过激光发射器在夹苗手爪上的投影位置来确定上苗高度,如图11所示。嫁接作业时,首先通过顶苗机构将一行砧木苗从穴盘中顶出,嫁接执行机构将一株接穗从供苗转台上取下与一株砧木同时抓取定位,切削机构完成砧穗同步切削作业,保证切削角度一致性;嫁接执行机构将接穗和砧木切口对接,套管处理单元输送并切断一段套管,后将套管撑开夹持固定住嫁接苗,完成一次嫁接循环。嫁接执行机构安装于四轴机械臂末端,利用四轴机械臂可以实现嫁接执行机构的快速移动和精准定位。

Graft 1200自动嫁接机售价约150万元人民币,为降低生产成本,ISO公司开发出砧木和接穗单株人工上苗的Graft 1100半自动嫁接机,生产效率可达1000株/h,嫁接成功率为98%,如图12所示。接穗供苗采用单臂旋转夹苗手爪,旋转臂旋转180°将接穗苗从上苗工位搬运至嫁接取苗工位,在上苗过程中人工调整接穗高度,如图13所示;砧木供苗采用具有12个夹持手的供苗转台,人工将砧木土坨放入转台的定位座内,转台可间歇旋转,为嫁接取苗工位每次提供一株砧木,如图14所示;嫁接执行机构位于砧木和接穗供苗单元之间,可将接穗夹持切断并搬运至砧木取苗工位,再将砧穗同步夹持,利用切削机构完成砧穗同步切断,待嫁接执行机构将砧穗切口对接后,套管处理单元输出套管固定住嫁接苗,如图15所示。套管处理单元能够将呈卷狀的套管定距输送与切断,并自动完成套管撑开和嫁接苗夹持。

意大利嫁接机器人

意大利TEA Project公司基于一种特殊胶粘剂开发出GRAFT 1000自动嫁接机,如图16所示。这种胶粘剂是Henkel公司研发的专利产品,用来快速粘合切口而不改变茎秆内部结构,被称为嫁接领域的一场革命性技术。粘合剂的型号为Loctite 4309,专门用于嫁接苗茎秆对接的粘合,在紫外线光源灯照射下能够快速固化,并且具有生物可降解的特性,如图17所示。该机需二人上机作业,生产效率可达1000株/h,一个嫁接循环时间约为4 s,分为6个阶段,利用转盘工作台将每株嫁接苗带入不同工作站。在转盘工作台一侧设有砧木和接穗的切削单元,用于完成秧苗的切断工作。创新设计出负压吸附定位模块,具有两路独立的吸附系统,将砧木和接穗切口对接后柔性固定茎部,为喷胶工序做准备,如图18所示。作业过程如下,第一步:踩下机器脚踏开关,砧木苗茎切断后放入定位模块的对接槽内,并吸附固定。第二步:踩下第二个机器脚踏开关,接穗苗茎切断后放入定位模块的对接槽内与砧木切口对接,并吸附固定。第三步:嫁接苗移动至粘合剂分配器下,检测到嫁接苗后分配器精准喷出粘合剂。第四步:上部雾化喷阀喷出雾化水与下部吸气系统相结合,将粘合剂360°均匀分布围绕在嫁接苗切口周围完成密封。第五步:利用两个紫外线光源灯使粘合剂迅速变干而硬化,同时启动雾化水降温。第六步:机械臂将嫁接苗取出放入穴盘内,如图19所示。据笔者咨询了解到,该机尚未实现商品化,所使用的粘合剂无法找到供应商,可能是粘合剂研发成本过高限制了推广应用,TEA公司已不再继续研究。但粘合剂无毒、可降解的技术特性,对保护种植生态环境的确是非常好的技术创新,值得学习借鉴来继续研发新型环保材料。

西班牙嫁接机

西班牙Conic System公司开发出一种硅胶夹,并研制出型号为EMP 300的单人作业半自动嫁接机[10],生产效率300~400株/h,嫁接成功率为98%,如图20所示。砧木和接穗的夹持切削与对接机构结构相同且对称布局安装,能够保证切削角度一致性和切口对接精准性。开发出卷状硅胶夹自动供给单元,具有硅胶夹定长输送与切断以及自动上夹功能,如图21所示。作业时,人工将砧木和接穗分别放入定位槽内,踩下机器踏板,夹持手爪下压固定住砧穗苗茎,切刀伸出将砧穗苗茎切断;对接机构伸出使砧木和接穗切口对接贴合,上夹機构输出硅胶夹将嫁接苗固定;取苗手爪在机械臂带动下将嫁接苗取出并搬运放置于输送带上,人工取下嫁接苗并放回穴盘内。该机操作简单,但效率不高,仅适用于小型育苗企业。

存在问题和发展方向

存在问题

蔬菜嫁接机器人从出现至今已有30多年的历史[11-12],但目前仍未形成可商业化的成熟产品。大部分研究仍处于试验或样机阶段,所表现出来的应用缺点比较明显,包括以下几个方面。

(1)作业效率低。机器嫁接一般要完成夹持、搬运、切削、对接和上夹作业,每个节拍动作不可缺少,生产效率600~1200株/h,至少需要2人操作,与纯人工作业相比效率提升不显著,育苗企业无法接受机器换人。

(2)生产制造成本高。嫁接机器人是自动化技术及设备的系统集成和创新,结构和控制系统复杂,国外各类型嫁接机器人售价约35~150万元人民币,在中国市场推广难度很大。

(3)生产模式不匹配。国外嫁接机器人是基于国外育苗企业生产模式开发的,育苗使用的穴盘、基质、种植品种以及培育方法与我国育苗企业的生产模式均有所不同,机器直接拿来应用完全行不通,若改变传统育苗生产模式又需要投入大量资金。

上述问题也是我国蔬菜嫁接机器人尚未大面积推广应用的主要原因。

制约嫁接机器人发展的因素是多方面的,在中国从生产模式和嫁接方法上做到统一难度极大,发展嫁接机器人必须要结合国情研究出一条适合的生产模式,这是嫁接机器人实现应用的前提条件。嫁接机器人研究尚有很多关键技术亟待解决,也是未来的发展方向,具体表现在以下几个方面。

(1)机械嫁接标准苗生产体系的建立。秧苗培育的标准化是实现自动化嫁接的关键,通过标准化生产体系培育出适合机械嫁接的标准苗,需要对作物培育方法和环境调控等方面进行大量试验与总结,是农机农艺深度融合的集中体现。

(2)柔性上苗执行器。蔬菜幼苗的茎叶细小柔嫩,嫁接过程中的秧苗损伤将影响愈合效率和成活质量,对秧苗的柔性处理是机器人作业的基础,要保证秧苗柔性安全作业;另外,柔性上苗执行器可代替人工上苗,成倍提高机器人生产效率,实现减工降本。

(3)构建自动化嫁接配套生产系统。嫁接不是单一化作业,在嫁接前后环节都需要辅助配套设备,实现嫁接一体化作业,例如瓜类砧木定向播种、秧苗匹配嫁接智能检测、嫁接苗自动回栽,以及温室物流等配套系统开发,都是构建自动化配套嫁接生产系统的重要内容。

总结与分析

国外研究机构对嫁接机技术研究较早,产学研结合非常密切,并且企业参与研发较多,因此,技术成果转化很快,开发出多种类型的商品化蔬菜嫁接机器人。嫁接机器人的应用需要育苗各环节技术和装备配套,国外设施园艺发达国家的生产模式完备且配套设施设备齐全,另外,国外嫁接育苗品种单一,育苗设施均具备环境精准调控功能,易于实现机械嫁接标准苗培育,具备了嫁接机器人的应用条件。但嫁接机器人系统结构复杂,属于工业化高技术产品且价格昂贵,只有少数的大型育苗工厂有实力购买和使用。

反观中国现阶段育苗行业设施设备配套情况,以及果蔬产品价格较低的现状,构建完整的生产模式需要投入大量资金,育苗企业难以承受。但是面对劳动力老龄化、用工短缺、甚至无人可用等社会难题,育苗企业对嫁接机器人的需求极为迫切,也表现出对新技术、新生产模式的渴望。国外嫁接机器人技术固然先进,但未必适合我国实际育苗生产,究其原因主要是生产模式和育苗技术的差异化。中国嫁接机器人技术研究要结合国情,从育苗生产模式入手,完善并建立一套适合工厂化嫁接的生产模式,尚需要较长发展过程,要正视育苗行业发展现状。因此,中国嫁接机器人技术研究要从简入繁逐步推进,机器换人是终极目标,人机协作是必经之路,轻简省力化是当务之急,要紧密结合国情敢于创新,确保嫁接装备高技术与实用化协同发展,解决育苗产业多年无机可用的瓶颈问题。

参考文献

[1] 阳燕娟,王丽萍,高攀,等.嫁接提高蔬菜作物抗逆性及其机制研究进展[J].长江蔬菜,2013(22):1-10.

[2] 钱利国,赵发辉,王文霞.蔬菜嫁接育苗技术的应用与发展[J].种子科技,2017,35(9):83.

[3] 张鹏,张丽娜,刘铎,等.农业机器人技术研究现状[J].农业工程,2019,9(10):1-12.

[4] 张凯良,褚佳,张铁中,等.蔬菜自动嫁接技术研究现状与发展分析[J].农业机械学报,2017,48(3):1-13.

[5] 辜松.蔬菜嫁接机的发展现状[J].农业工程技术(温室园艺),2012,32(13):26.

[6] 姜凯.瓜类贴接式机械嫁接机理及装置试验研究[D].哈尔滨:东北农业大学,2019.

[7] ISEKI CO D. Grafting robot [S/OL]. https://www.youtube.com/watchv=0Aj7sfEuz18. html.

[8] EC21 Inc. Supreme precision grafting robot [S/OL]. https://helpersys.en.ec21.com/Supreme-Precision-Grafting-Robot--2012260_2012262.html.

[9] ISO Group, Inc. ISO Graft 1200[S/OL]. http://www.iso-group.nl/en/machines/iso-graft -1200.html.

[10] Conic System Inc.EMP-300[S/OL].http://www.conic-system.com/wp/gallery/emp300/lang =es.html.

[11] 刘明池,季延海,武占会,等.我国蔬菜育苗产业现状与发展趋势[J].中国蔬菜,2018(11):1-7.

[12] 姚彤宝,蔡峰,姜飞.中国工厂化蔬菜育苗系统集成与发展趋势[J].农业工程技术(温室园艺),2017,37(4):10-14.