风电机舱内典型混合液态油品热诱导燃烧特性

张 瑜,尤 飞*,许志亮,孙 巍,皇甫文豪

(1.南京工业大学安全科学与工程学院江苏省城市工业与安全重点实验室,南京,210009;2.南京工业大学火灾与消防工程研究所,南京,211800)

0 引言

近年来,风能作为清洁再生能源重要组成部分日益受到重视,风力发电机组安装基数不断升高,风机机舱火灾事故率也随之上升。据风能论坛Caithness Windfarm Information Forum(http://www.caithnesswindfarms.co.uk/)不完全统计,截止至2017年,风力发电机组发生安全事故2186起,其中火灾事故共316起(占比14.5 %),位列第二位[1]。随着风机火灾不断涌现,国内外学者开始对其展开初期研究。Sun等[2]和王振华等[3]对DFIG风电机舱可燃油品(齿轮箱油、液压油、变压器油、润滑脂)热解特性和燃烧特性研究表明:封闭空间条件下齿轮箱底部油池火灾热释放速率在62.4 s达到最大值757 kW,持续燃烧93 s后降至为零, 齿轮箱附近部件受火灾破坏最严重,喷射油料二次燃烧导致火焰强度变大并加剧火灾破坏程度。范明豪等[4]利用ISO 9705-1房屋/墙角全尺寸热释放速率实验台,进行了绝缘油不同尺寸(25 cm×25 cm,30 cm×30 cm,40 cm×40 cm)油盘燃烧试验。Jain等[5]对添加四种不同抗氧化剂齿轮箱油(Nil、Irganox L 57、Irganox L 135、Irganox L 57+Irganox L 135)抗氧化性能进行研究,利用高压差示扫描量热法(PDSC)、热重分析法(TGA)、微氧化法、旋转压力容器氧化试验(RPVOT)和IP 48(Determination of oxidation characteristics of lubricating oil,IP048-2936207,2012) 五种技术进行标准测试。王振华等[3]采用火灾动力学模拟器(FDS)软件和性能化防火设计理论,基于实际事故案例分析,针对 Gamesa 850 kW 水平轴风力发电机机舱设计典型火灾场景,建立齿轮箱油、液压油、润滑脂池火灾模型,对额定风速下(13.0 m/s)机舱内该类型火灾发生和发展过程进行研究,模拟计算机舱内火灾热释放速率、温度场和速度场等参数,探讨进气口风速对火灾热释放速率和温度场等的影响。李平等[6]采用小型锥形量热仪(ISO 5660-1)对 Gamesa 850 kW 型号风机机舱中齿轮箱油、变压器油和液压油在15 kW/m2、25 kW/m2、35 kW/m2、50 kW/m2和75 kW/m2等外加热辐射通量下点燃时间(tig)进行测定,计算其临界热辐射通量和着火温度,对典型液态油品潜在火灾危险性进行评价。李平[7]对单一油品(齿轮箱油、液压油、变压器油)采用小型锥型量热仪(ISO 5560-1)进行对火反应特性分析,按照热释放速率、总释放热、比消光面积等指标进行评估,得出变压器油、液压油、齿轮箱油火灾危险性依次增加。以上研究主要探讨风电机舱内部分油品小尺度热解特性和对火反应特性(热释放速率等)及单一油品相同尺寸油盘燃烧特性等。实际风电机舱油品分布复杂,单一油品研究不足以支撑风电机舱火灾发展特性、模式和机理分析,并且不同规格风电机舱内油品燃烧特性存在差异性,故需进一步探讨混合油品在不同尺寸油盘燃烧特性。本文自主设计搭建热平板诱导油品加热燃烧测定实验系统,将液压油和齿轮箱油两种油品按1∶1质量比例混合置于三种规格方形钢制油盘(6.5 cm×6.5 cm、10.0 cm×10.0 cm、13.5 cm×13.5 cm),利用热平板加热和诱导盘内同样质量混合油品燃烧,利用CMOS(互补金属氧化物半导体)型摄像机记录其燃烧行为和阶段节点时间,利用热电偶树、温度采集模块对油品燃烧对应阶段节点液内和上方火焰中心轴温度分布进行测定,以此探究不同尺寸方形油盘对混合油品燃烧特性影响。

1 实验设计

1.1 实验材料

齿轮箱油选用CALTEXMEROPA 320(加德士工业齿轮箱油),外观呈现黄色液体,主要成分是典型长烷链烃PAO(聚α-烯烃)[8],具有优异黏温性能、低温流动性、氧化稳定性和润滑性[9]。

液压油选用CALTEX RANDO HDZ32(加德士液压油),粘度指数高、剪切稳定、抗磨,外观为淡黄色,含有特殊抗锈和抗氧化添加剂。

1.2 实验仪器与工况设定

利用防火金属夹芯可发性聚苯乙烯(EPS)保温板构建2.0 m×2.8 m×2.6 m密闭空间,在此空间内利用电热平板对风机机舱典型液态混合油品(液压油、齿轮箱油混合)从室温开始进行加热诱导燃烧实验,不设置预加热温度。将液压油、齿轮箱油各40.0 g进行自然混合(质量混合比例为1∶1),盛入三种不同尺寸方形油盘,油盘高度均为 4.0 cm、壁面厚度为2.0 mm、材料为不锈钢(油盘横截面尺寸为:6.5 cm×6.5 cm、10 cm×10 cm、13.5 cm×13.5 cm)。

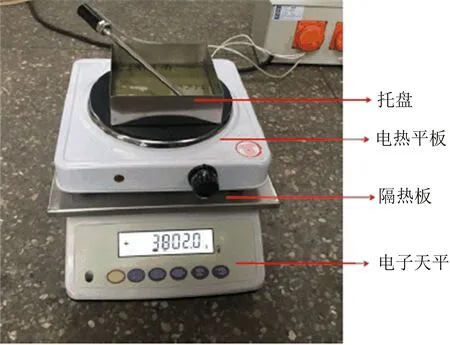

实验装置为自行设计和搭建,如图1所示。

图1 电热平板加热诱导风机油品燃烧装置Fig. 1 Device of burning wind turbine oils in a pan induced by an electric heating plate

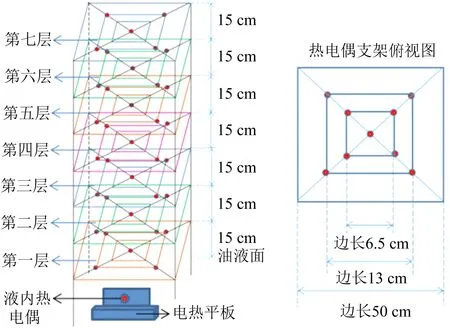

热电偶树如图2所示支架排布。支架上一共设置36个测点,包括液体内1个(接近盘底)、距离液面上方每隔15.0 cm为1层设置5个热电偶,其中中心轴1个、与油盘四角上方垂直相对设置4个,总共设置7层。温度采集模块选用SRND-CM-8KT 型号(讯威电子科技有限公司)。电子天平(上海保衡电子科技有限公司天平)量程10.0 kg,精度0.1 g,计时间隔1 s。利用这些装置按照设定工况,可测得三种尺寸油盘内混合油品燃烧后油品液内和火焰中心轴上方温度分布及整体过程质量损失速率。

图2 热电偶支架结构图Fig. 2 Thermocouple bracket structure

2 液态混合油品燃烧特性分析

2.1 6.5 cm×6.5 cm油盘内混合油品燃烧特性分析

通过计时可知,混合油品从开始加热到着火之前共经历1 048.0 s。随着热平板启动加热,152.0 s时液体开始缓慢流动,665.0 s后开始慢慢产生微量烟气,烟气大量增加时开始散发出刺鼻气味。在1 048.0 s时着火,火焰一共持续932.0 s,在1 262.0 s时蹿高,在1 980.0 s时熄灭。图3为混合油品燃烧特性试验时不同阶段现象实况图。

通过图3发现,火焰刚产生时高度较低,火焰宽度控制在油盘宽度5%之内。火焰蹿高后,高度突然上升,形状为顶端尖型的柱状,火焰在油盘边缘开始发生外溢现象,并伴随火焰跳动。随火焰降低,油盘边缘火焰不再产生外溢,火焰熄灭时,烟尘浓重,空间能见度低。

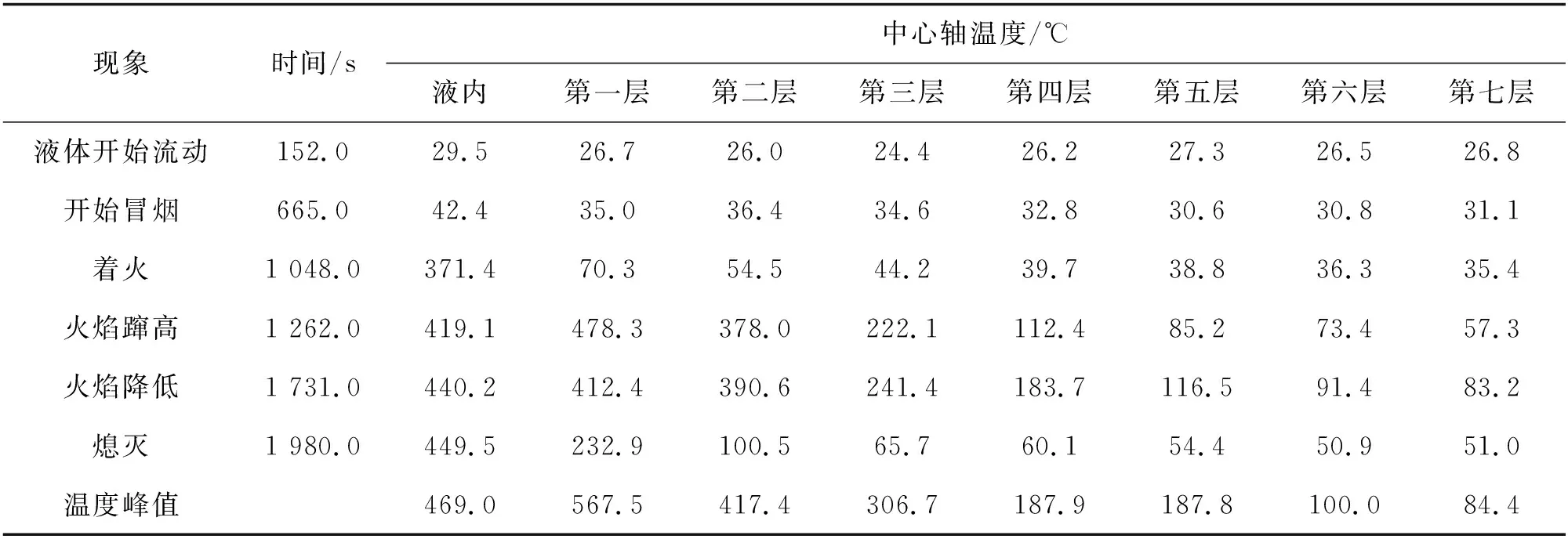

图4是混合油品在6.5 cm×6.5 cm油盘内的液内和中心轴温度变化图。表1为混合油品燃烧现象对应液内和中心轴温度。

通过图4和表1可以发现,加热后混合油品的液内温度在整个燃烧过程中不断上升,由初始温度29.5 ℃上升至火焰熄灭时的449.5 ℃。而中心轴温度从初始温度上升至火焰降低阶段,在火焰降低到火焰熄灭时有一个明显回落。根据燃烧时液内温度阶段性温度曲线,将燃烧过程分为两个阶段。第一阶段,初始温度开始加热至着火之前(室温~371.4 ℃)。由图3观察可知这一阶段内混合油品发生蒸发、气化、冒泡、产烟等行为,该阶段混合油品被强制加热,轻质烃挥发气化。第二阶段,着火至火焰熄灭(371.4 ℃~449.5 ℃),该阶段为氧化燃烧阶段。由于烟气上升,中心轴温度由第一层到第七层逐渐降低。

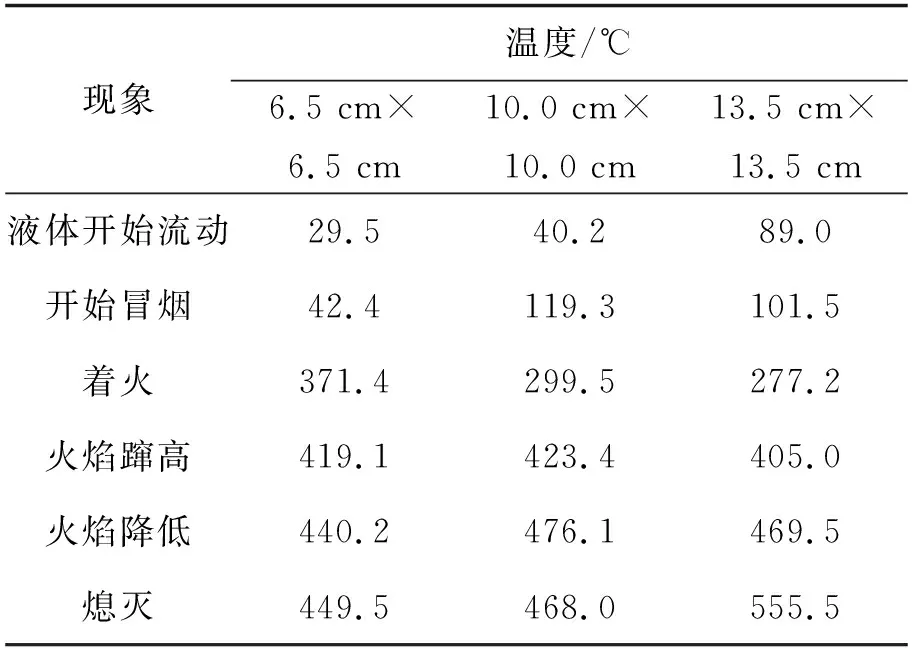

表1 混合油品燃烧现象对应的液内和中心轴温度 (6.5 cm×6.5 cm)

2.2 10.0 cm×10.0 cm油盘内混合油品燃烧特性分析

通过计时可知,混合油品从开始加热到着火之前共经历695.0 s。随热平板加热,在208.0 s后液体开始缓慢流动,412.0 s后开始慢慢产生微量烟气,对比6.5 cm×6.5 cm油盘燃烧现象,10.0 cm×10.0 cm油盘的整体烟雾更为浓密,同样散发出刺鼻气味。在着火前20.0 s,烟气急剧上升,颜色由白色逐渐向黑色转变。在695.0 s时着火,火焰一共持续304.0 s,在822.0 s时蹿高,在999.0 s时熄灭。图5为混合油品燃烧特性试验时不同阶段现象实况图。

图5 混合油品燃烧试验不同阶段实况图(10.0 cm×10.0 cm)Fig. 5 Different stages of mixed oil combustion test (10.0 cm×10.0 cm)

通过计时可知,混合油品着火后经过127.0 s火焰开始蹿高,蹿高后经过148.0 s开始降低,经过29.0 s后火焰熄灭。整体的燃烧时间相比小尺寸油盘缩短。开始着火时,火焰低而窄,宽度不超过油盘宽度。火焰蹿高阶段,火焰急剧上升,形状大幅度拉长,开始溢出油盘边缘,出现沸溢现象,火焰较前一个小尺寸油盘更为活跃,燃烧更为剧烈。

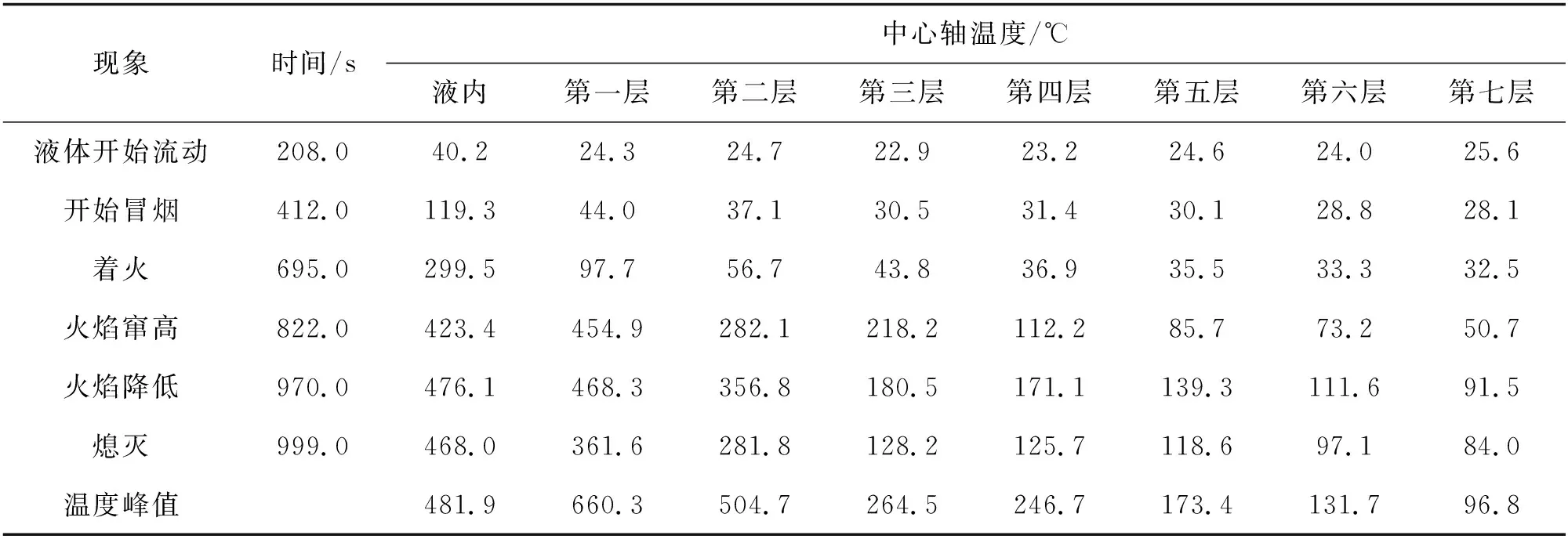

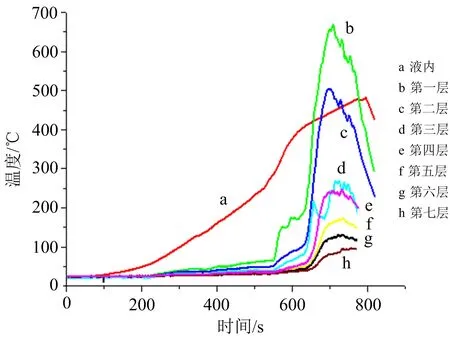

图6是混合油品在10.0 cm×10.0 cm油盘内的液内和中心轴温度变化图。表2为混合油品燃烧现象对应的液内和中心轴温度。

由图6和表2可知,根据混合油品燃烧时液内温度,同样可以将燃烧分为两个阶段:第一阶段是着火之前蒸发、气化、冒泡、产烟阶段(室温~299.5 ℃),第二阶段是氧化燃烧阶段,着火后到火焰熄灭前(299.5 ℃~468.0 ℃)。整个燃烧过程中,液内温度从40.2 ℃上升至468.0 ℃。由于烟气作用,中心轴温度上升幅度相比液内温度较小。火焰蹿高阶段,随着测定高度从第一层到第七层(每层15.0 cm)的增加,每两层之间的温度差值从172.8 ℃缩小至22.5 ℃,且缩小趋势逐渐减弱。

表2 混合油品燃烧现象对应的液内和中心轴温度(10.0 cm×10.0 cm)

图6 混合油品燃烧过程对应温度曲线(10.0 cm×10.0 cm)Fig. 6 Temperature curves of combustion process of mixed oil (10.0 cm×10.0 cm)

2.3 13.5 cm×13.5 cm油盘内混合油品燃烧特性分析

通过计时可知,混合油品从开始加热到着火之前共经历了475.0 s。随着热平板加热,在147.0 s后液体开始缓慢流动,170.0 s后开始慢慢产生微量烟气,相比前两个小尺寸油盘,13.5 cm×13.5 cm油盘在冒烟阶段产生烟气浓度最高,烟气散发刺鼻气味最为强烈。在475.0 s时着火,火焰一共持续226.0 s,在546.0 s时蹿高,在701.0 s时熄灭。图7为混合油品燃烧特性试验时不同阶段现象实况图。

图7 混合油品燃烧试验不同阶段实况图(13.5 cm×13.5 cm)Fig. 7 Different stages of mixed oil combustion test (13.5 cm×13.5 cm)

通过计时发现,混合油品在13.5 cm×13.5 cm尺寸油盘内加热,着火后经过71.0 s火焰开始蹿高,蹿高后经过84.0 s开始降低,71.0 s后火焰熄灭。整体燃烧时间相比前两个小尺寸油盘缩短接近50%。对比混合油品在横截面6.5 cm×6.5 cm、10.0 cm×10.0 cm油盘内燃烧实况图(图3、图5),可以明显发现,从着火到火焰蹿高再到火焰降低的整个过程中,大尺寸油盘内燃烧的火焰亮度、宽度、高度都有明显提升,整体火焰强度更大。

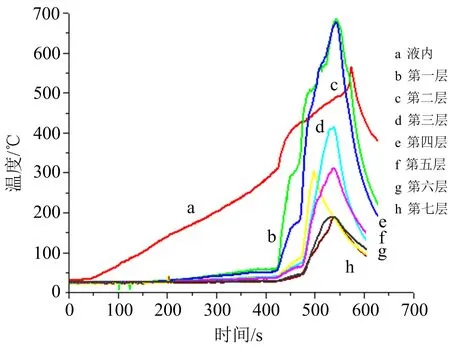

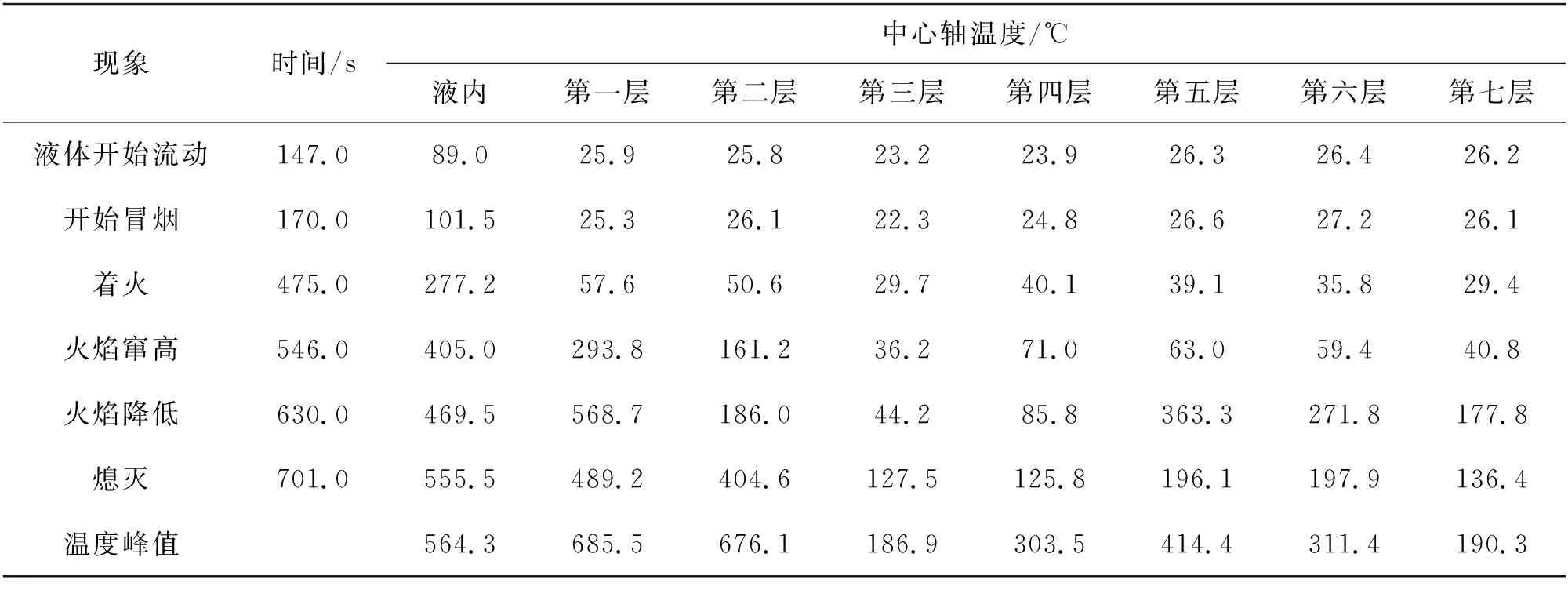

图8是混合油品在13.5 cm×13.5 cm油盘内的液内和中心轴温度变化图。表3为混合油品燃烧现象对应的液内和中心轴温度。

分析图8和表3可知,13.5 cm×13.5 cm油盘内混合油品的燃烧现象同样分为着火前和着火至熄灭两个阶段。火焰分为焰心、内焰、外焰三个部分。观察图表可得,液内温度在混合油品燃烧的第一阶段均高于中心轴温度,而在第二阶段中火焰降低的时间段内,中心轴第一层温度(568.7 ℃)明显高于液内温度(469.5 ℃),并且此时液内火焰温度(469.5 ℃)明显高于火焰蹿高阶段(405.0 ℃)。说明在此阶段,火焰高度降低但是强度增加,火焰外焰在第一层热电偶附近。

图8 混合油品燃烧过程对应温度曲线(13.5 cm×13.5 cm)Fig. 8 Temperature curves of combustion process of mixed oil (13.5 cm×13.5 cm)

表3 混合油品燃烧现象对应的液内和中心轴温度(13.5 cm×13.5 cm)

2.4 不同尺寸油盘混合油品燃烧特性综合分析

同等质量的同种混合油品在不同尺寸的油盘中燃烧特性有明显区分。表4给出混合油品在不同尺寸油盘内燃烧各阶段的所用时间。

由表4可见,除液体流动时间为中等尺寸油盘所用最长外,其余各阶段的所需时长均由小尺寸油盘(6.5 cm×6.5 cm)到大尺寸油盘(13.5 cm×13.5 cm)依次递减,整体燃烧阶段所用时长由1 980.0 s到999.0 s再到701.0 s。冒烟阶段到着火阶段时长分别为:小尺寸油盘383.0 s、中尺寸油盘283.0 s、大尺寸油盘305.0 s,呈现中间向两边依次递增的现象,除此之外各阶段之间的时长均由小尺寸油盘向大尺寸油盘相应递减。

表4 混合油品在不同尺寸油盘内燃烧各阶段所用时长对比

表5给出混合油品在不同尺寸油盘内燃烧各阶段的液内最高温度数据。

表5 混合油品在不同尺寸油盘内燃烧各阶段液内最高温度对比

由表5可知,液体流动时温度由小尺寸油盘(29.5 ℃)向大尺寸油盘(89.0 ℃)依次升高,着火时温度由小尺寸油盘(371.4 ℃)向大尺寸(277.2 ℃)依次降低,火焰熄灭时温度再次由小尺寸油盘(449.5 ℃)向大尺寸油盘(555.5 ℃)依次提高。而在冒烟、火焰蹿高、火焰降低阶段中尺寸油盘油品温度均为最高(分别为119.3 ℃、423.4 ℃、476.1 ℃)。前文曾分析混合油品加热燃烧分为两个阶段。第一阶段为液体流动、冒烟、着火;第二阶段为着火、燃烧、火焰蹿高、火焰降低、熄灭。可以发现在这两个阶段的初始(液体流动、着火)和收尾(熄灭),混合油品的温度都是由小尺寸油盘向大尺寸油盘依次变化。但这两个阶段的中间过程(冒烟、火焰蹿高、火焰降低)都是中尺寸油盘温度最高,向两边递减。

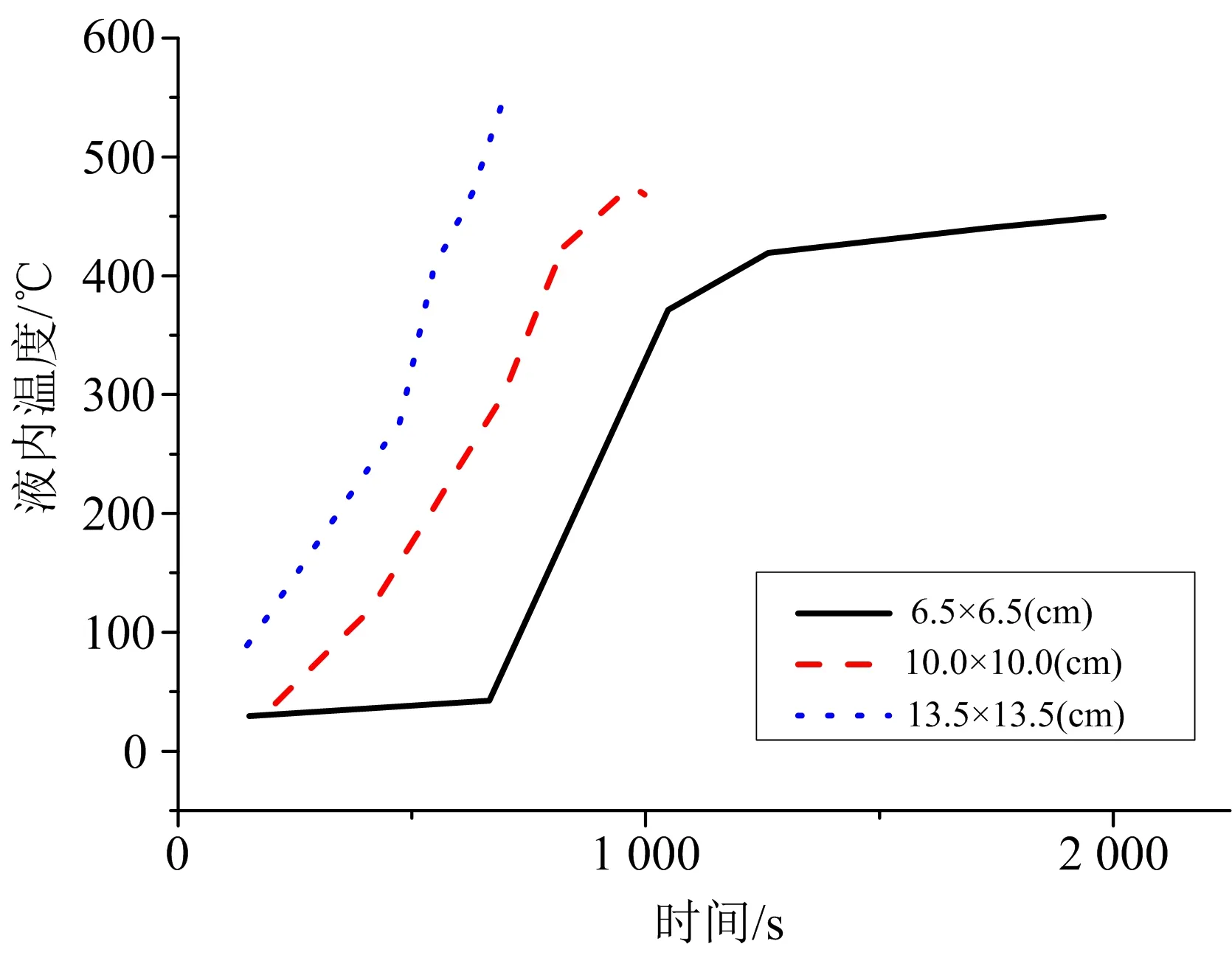

图9给出了混合油品在三种不同尺寸油盘液内最高燃烧温度与时间关系曲线。

图9 混合油品在不同尺寸油盘内燃烧趋势对比Fig. 9 Comparison of combustion trend of mixed oil for oil pans of different sizes

由图9可见,大尺寸油盘(13.5 cm×13.5 cm)的燃烧过程最短、温度上升最快、最高温度最高,燃烧呈现短期发展快、强度高、持续时间短的特性。中尺寸油盘较大尺度油盘而言,燃烧持续时间增长、温度上升趋势放缓,最高温度降低。小尺寸油盘的燃烧持续时间最长,温度上升趋势呈现两边慢、中间快的趋势,燃烧后期阶段温度上升缓慢、持续时间长。小尺寸油盘内火焰燃烧呈现持续性强、强度相应减弱的特性。

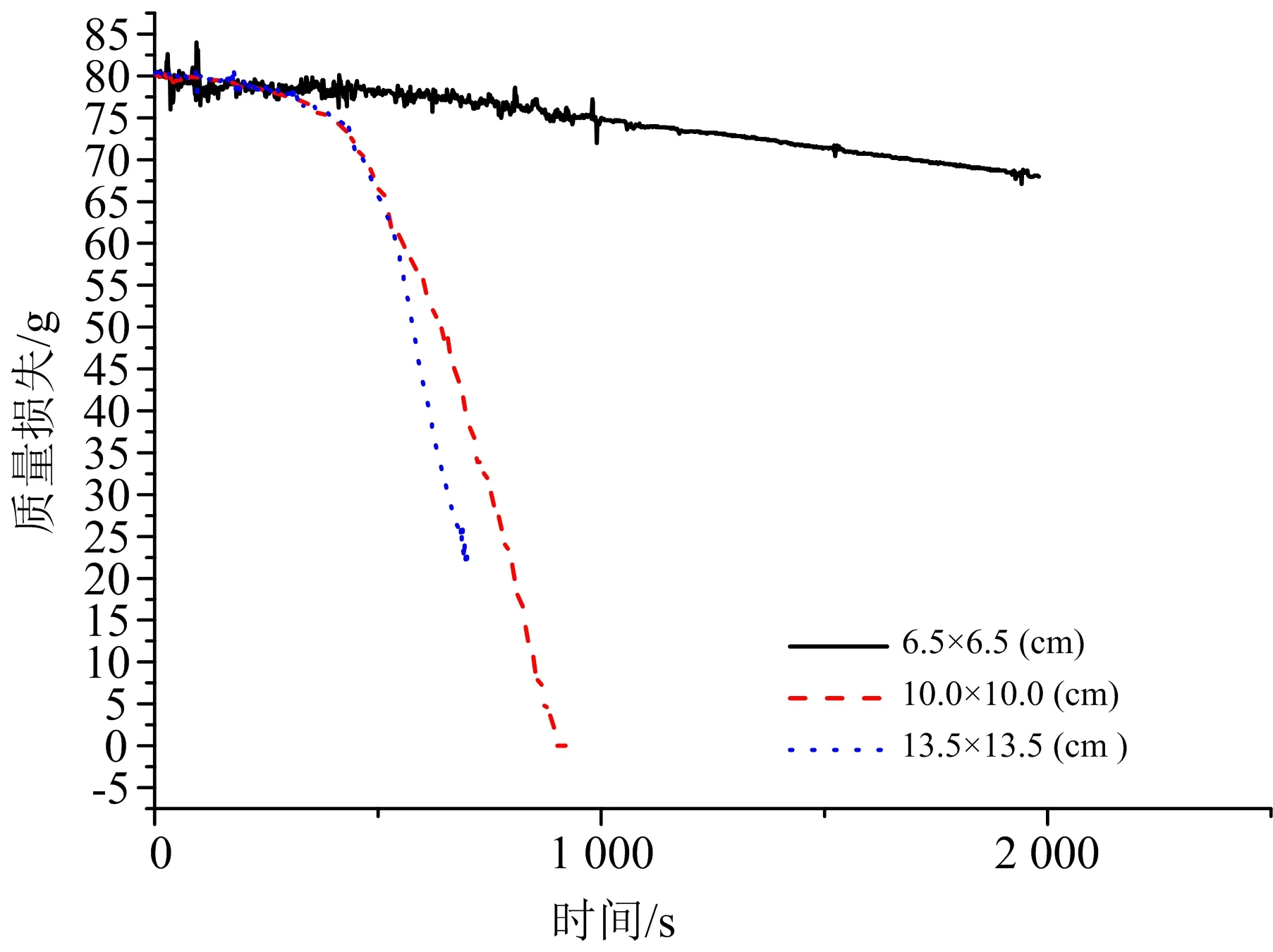

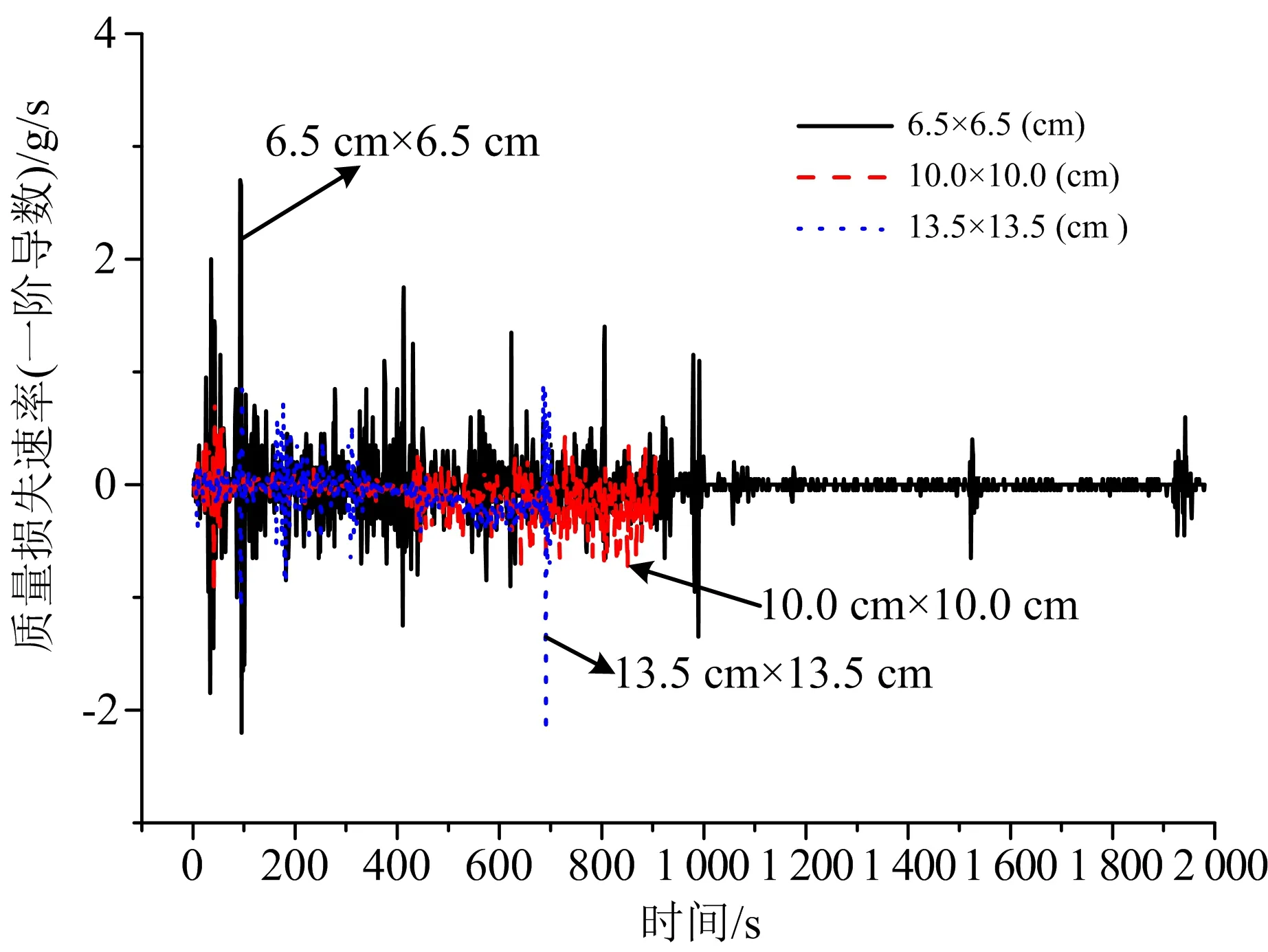

图10给出了混合油品在三种不同尺寸油盘内燃烧过程中质量损失变化曲线,图11对其进行一阶求导,绘制了质量损失速率变化曲线。为便于数据分析,消除数据采集导致的背景噪音和系统误差,将图11中d(MLR)/dt曲线进行100位点平滑处理,得到优化质量损失速率变化曲线,如图12所示。

图10 混合油品在不同尺寸油盘内质量损失对比Fig. 10 Comparison of mass loss of mixed oil for oil pans of different sizes

图11 混合油品在不同尺寸油盘内质量损失速率趋势对比Fig. 11 Comparison of mass loss rate trend of mixed oil for oil pans of different sizes

图12 混合油品在不同尺寸油盘内优化质量损失速率曲线Fig. 12 Curves of optimized mass loss rate of mixed oil for oil pans of different sizes

由图10可知,燃烧过程中,小尺寸油盘内混合油品质量从80.2 g持续稳定下降至68.0 g,下降幅度最小,中等尺寸油盘内混合油品质量从79.9 g快速下降至0.0 g, 大尺寸油盘内混合油品质量从80.1 g迅速下降至22.6 g。图11中 d(MLR)/ dt曲线进行100位点平滑处理,由图11可见,三种尺寸油盘内混合油品质量损失速率均呈现波浪型波动,这与液压油和齿轮箱油混合状态及其在燃烧过程中动态变化有关,也与数据采集频率、背景噪音和系统误差有关。为便于数据分析,消除数据采集导致的背景噪音和系统误差,将图11中 d(MLR)/dt曲线进行100位点平滑处理,得到优化质量损失速率变化曲线。如图12所示,从中可见,小尺寸油盘中混合油品燃烧时质量变化更为频繁,而较之中大尺寸油盘混合油品燃烧时质量损失则相对缓和。这与液压油和齿轮箱油混合后相态分布及在燃烧过程中液内对流、交换和传热有关(与图3、图5和图7所观察现象一致),产生液相流场结构、边界条件和特征现象有所不同,对此需要进一步深入研究。混合油品这些受热响应行为作用效应明显。总体上,小尺寸油盘内油品交流换热过程缓慢,时间充分,质量损失速率较低;而中大尺寸油盘内对流、传质和传热过程明显增强,可在短时间内完成,质量损失速率较高。根据图12,小尺寸油盘混合油品在1 286.0 s以前质量变化呈现明显波动状态,之后趋于稳定,结合图3和表4可知,612.0 s ~754.0 s对应着火前阶段、1 037.0 s对应着火节点、1 286.0 s对应火焰蹿高节点时最大质量损失速率分别为0.041 g/s、0.033 g/s和0.010 g/s;结合图5和表4可知,中尺寸油盘混合油品燃烧速率明显加快,其中出现3个相对明显质量损失节点,即523.0 s对应冒烟和着火阶段、694.0 s对应着火节点和832.0 s对应火焰蹿高节点时最大质量损失速率分别为0.14 g/s、0.23 g/s和0.25 g/s;结合图7和表4可知,大尺寸油盘混合油品燃烧速率进一步加快,其中出现2个相对明显质量损失节点,即467.0 s对应着火节点和575.0 s对应火焰蹿高节点时最大质量损失速率分别为0.12 g/s和0.29 g/s,前者与中尺度油盘油品数值相似但时间提前56.0 s。综上可见,中大尺寸油盘混合油品均在开始着火和火焰蹿高节点时出现最大质量损失、燃烧剧烈,而小尺寸油盘油品则在开始着火前较长阶段内呈现波动质量损失、燃烧平缓;质量损失速率随油盘尺寸增大而渐续增大。图12所示数据和趋势与表4吻合良好。

3 结论

(1)混合油品加热后着火前,能够观察到明显液内流动混合、蒸发、冒泡、气化和产烟等典型传热传质现象。混合油品的着火时间分别是:1 048.0 s(6.5 cm×6.5 cm)、695.0 s(10.0 cm×10.0 cm)、475.0 s(13.5 cm×13.5 cm)。油盘尺寸增大混合油品着火用时缩短,同时火焰亮度、高度随油盘尺寸上升依次增强。混合油品燃烧持续时间分别是:1 980.0 s(6.5 cm×6.5 cm)、999.0 s(10.0 cm×10.0 cm)、701.0 s(13.5 cm×13.5 cm)。

(2)混合油品液内温度变化范围分别为29.5 ℃~449.5 ℃(6.5 cm×6.5 cm)、40.2 ℃~468.0 ℃(10.0 cm×10.0 cm)和89.0 ℃~555.5 ℃(13.5 cm×13.5 cm)。据此认为油品燃烧分为两个阶段:第一阶段是混合油蒸发气化、冒泡和产烟阶段,第二阶段是燃烧阶段。混合油品液内温度在整个过程不断上升。火焰中心轴温度在第一阶段均升高,第二阶段随油盘尺寸不同体现出差异性:小尺寸、大尺寸油盘随时间依次升高,中尺寸油盘在火焰降低时达到阶段最高值(476.1 ℃),熄灭时温度回落(468.0 ℃)。

(3)着火时,大尺寸油盘液内温度上升速率最快、熄灭时温度最高(555.5 ℃),燃烧呈现快速剧烈特性。小尺寸油盘液内温度上升速率较慢,持续时间长,熄灭时温度最低(449.5 ℃),燃烧呈现持久稳定特性。燃烧所用时间由小尺寸油盘向大尺寸油盘相应减少。

(4)小尺寸油盘内油品交流换热过程缓慢,时间充分,质量损失速率较低,612.0 s~754.0 s着火前阶段出现最大质量损失速率(0.041 g/s);中大尺寸油盘内对流、传质和传热过程明显增强,可在短时间内完成,质量损失速率较高,中尺寸油盘混合油品在832.0 s火焰蹿高节点时出现最大质量损失速率(0.25 g/s),大尺寸油盘在575.0 s火焰蹿高节点时出现最大质量损失速率(0.29 g/s)。通过对质量损失曲线求解一阶导数所得优化质量损失速率曲线所得质量损失节点对应时间与混合油品在不同尺寸油盘内燃烧各阶段对应时间吻合良好。