结合数值模拟和应力检测的驾驶运动模拟器结构设计与分析

张润梅,段飞亚,陶余钱,田春会,刘涛

(1.安徽建筑大学 机械与电气工程学院,安徽 合肥 230601;2.亳州新能源学校,安徽 亳州 236000)

0 引言

驾驶运动模拟器作为一种经济、安全且模拟性能极强的产品,可供驾校学前模拟,还可结合VR[1]设备提升虚拟赛车等游戏体验,具有广阔的市场前景。传统驾驶运动模拟器多为液压、气动和电动推杆驱动[2]。如竺玉成等[3]研制出一款液压控制的通用型运动模拟器,并自主开发了配套游戏软件。龚成等[4]研制的液压控制动感车架同样属于驾驶游戏模拟器。Hoon等[5]开发了六自由度并联机构悬浮平台。目前国内的驾驶运动模拟器普遍存在体积较大,对结构设计强度校核的描述较少等问题,本文所设计的驾驶运动模拟器运用四杆机构基础原理,控制自由度至两个,从而减小占地空间,使得外观上简洁、美观。为验证结构合理性,采用ANSYS有限元软件开展了静力学和瞬态动力学分析,最后结合实测应变应力值,验证了仿真的有效性。

1 运动模拟器结构设计

1.1 运动模拟器原理

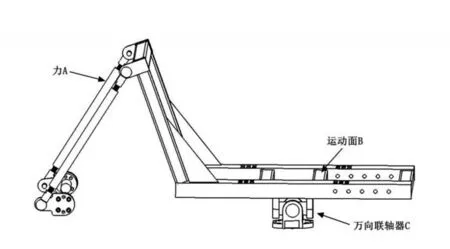

为达到运动模拟器的驾驶效果,运动模拟器平台至少需要两个自由度[6],分别为前后晃动和左右摇摆。图1为模拟器原理简图。图中模拟器配置一个底面和一个运动面。底面布置驱动部件,如电机、控制板和稳压器等。运动面可根据客户喜好设计为可更换座椅,并配备减震器、双向滑动自锁导轨等。图1中A点为载荷施加点,由卧式蜗轮蜗杆直流电机驱动凸缘施加力于两连杆上。当两电机的转速大小与方向相同时,传递到两连接杆的力的大小、方向相同,运动面B会通过万向联轴器C前后晃动。当两电机转速大小不同,方向相同时,运动面B产生左右晃动。当两电机转速大小、方向不同,运动面B产生随机晃动。

图1 运动原理简图

1.2 运动模拟器结构运动轨迹推导

图2所示为运动模拟器四杆机构,已知AB为机架,BC为摇杆,CD为连杆,DEFM为连架杆。为求其运动轨迹,对各杆长度及动态角度进行定义。如图 2,l1,l2,l3,l4,l5,l6分别为机架AB,摇杆BC,连杆CD,连架杆DE,EF,FM的长度,α为BC与负x轴的夹角,β1为AC与AD的夹角,β2为AC与x轴的夹角,γ1为AF与AC的夹角,γ2为AC与AB的夹角,γ为AF与AB的夹角,Φ为AF与AD的夹角,坐标系原点在A点处。

由图2几何关系可计算C点的坐标位置为:

β1为AC与AD的夹角,β2为AC与x轴的夹角,表达式如下:

式2中lAC是由得到。联立式(1)(2)可继续推导D点的坐标为:

γ1为AF与AC的夹角,γ2为AC与AB的夹角,γ为AF与AB的夹角,Φ为AF与AD的夹角,由:

得到AF与AB的夹角γ,进而可推导出点F运动轨迹为:

(具体尺寸计算较为复杂,其最终结果是根据推导的运动轨迹及一个四杆机构运动状态运行软件得出,如图3。

图3

2 运动模拟器的建模与仿真

2.1 三维模型的建立

前述运动模拟器由底盘、前端支架、驱动单元、座椅模块及传动机构等组成。其中底盘由底架、电气元件盖板、控制板等单元构成;前端支架由方向盘支架、挡位托盘、油门刹车踏板等构成;驱动单元由蜗轮蜗杆直流电机和凸缘等构成;座椅模块由座椅、双导轨自锁滑块和座椅支架等构成;传动机构由球头连接杆、座椅连杆和十字联轴器等构成。绘制得到运动模拟器三维模型如图4所示。

图4 运动模拟器三维模型

2.2 设定边界条件

将三维模型导入ANSYS Workbench[7-8]中,将以上部件以表1内容定义在有限元中。将底架与地面之间为始终固定,加载Fixed Suppor固定约束;在凸缘与电机之间加载Cylindrical Support圆柱面约束,;球头连接杆两端的球头内部用Fixed Rotation转动约束;同样的还有十字联轴器是圆柱面约束,两个电机成对称约束等。

表1 有限元单元材料设置特性表

最后加载外力(人体重力设定为600 N)。在游戏座椅上,该力可分解为垂直和水平两个方向。最终建立ANSYS仿真模型如图5。

2.3 网格划分

为更方便快捷地划分网格,总体结构采用自由网格,考虑计算的精确性,部分关键零部件采用手动划分网格,如十字联轴器挡板、凸缘零件的网格单元选取为2 mm等。图6为驾驶运动模拟器网格划分图,检测划分结果,整体和各部分网格疏密度合理,网格质量符合要求。

图5 有限元分析模型

2.4 仿真结果

根据上述有限元模型,进行强度计算,得到应力云图。由图7(a)、图7(b)为运动模拟器静态分析结果,图中可见整个模拟器应力集中在十字联轴器附近,最大静态应力为36.383 Mpa,两连接杆也存在较大应力,且杆中间应力值最大;图7(c)、图7(d)为运动模拟器动态分析结果,其载荷为时变载荷,加载历时3秒,由600 N递增至1500 N,在600~1500 N载荷变化下,其高应力区域逐渐扩大,应力值呈逐步增加趋势,由图7(c)可知起始状态下应力值最小为15.117 Mpa,图7(d)为加载载荷第三秒,载荷达极限1500 N时,应力值达最大值45.372 Mpa。仿真得到的应变应力结果均在材料许用范围内,因此该结构强度安全可靠。

3 应力检测模型实验

3.1 实验仪器与准备

为验证仿真的有效性,本文采用电测法对运动模拟器进行应力检测。选用DH3818静态应变仪和TST3406动态测试分析仪,将应变片通过导线按照对臂半桥方式与应变仪连接,搭建实时应力检测平台。

结合图7仿真分析结果,将应变片定位在十字联轴器的连接杆上,其中下端为工位1,上端为工位2,应变片具体定位如图8。

图6 网格划分

图7 有限元分析云图

3.2 实验结果

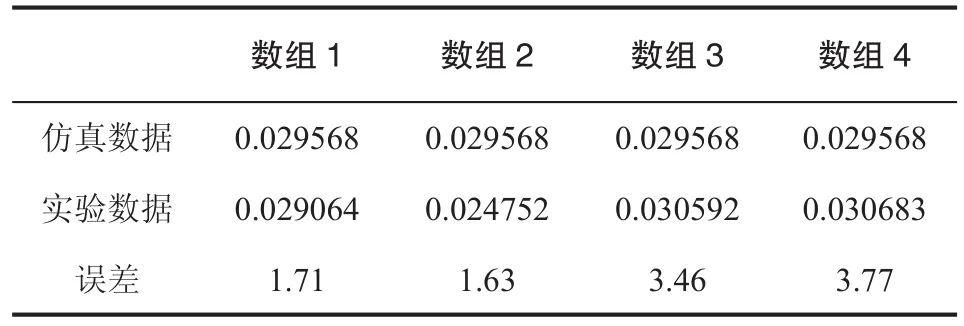

为保证与仿真条件相同,实验加载600 N的力于模型上。当力保持稳定后,DH3818上直接进行应力显示。采集工位1和工位2对应的通道数据,将其整理如表2、表3(误差为实验数据与去静态仿真数据的差值除以实验数据得到)。

在静力学实验中,得出实验与静态仿真的误差均小于5%,可认为两个工位对应的应力值与仿真值一致,验证了静态仿真的有效性。

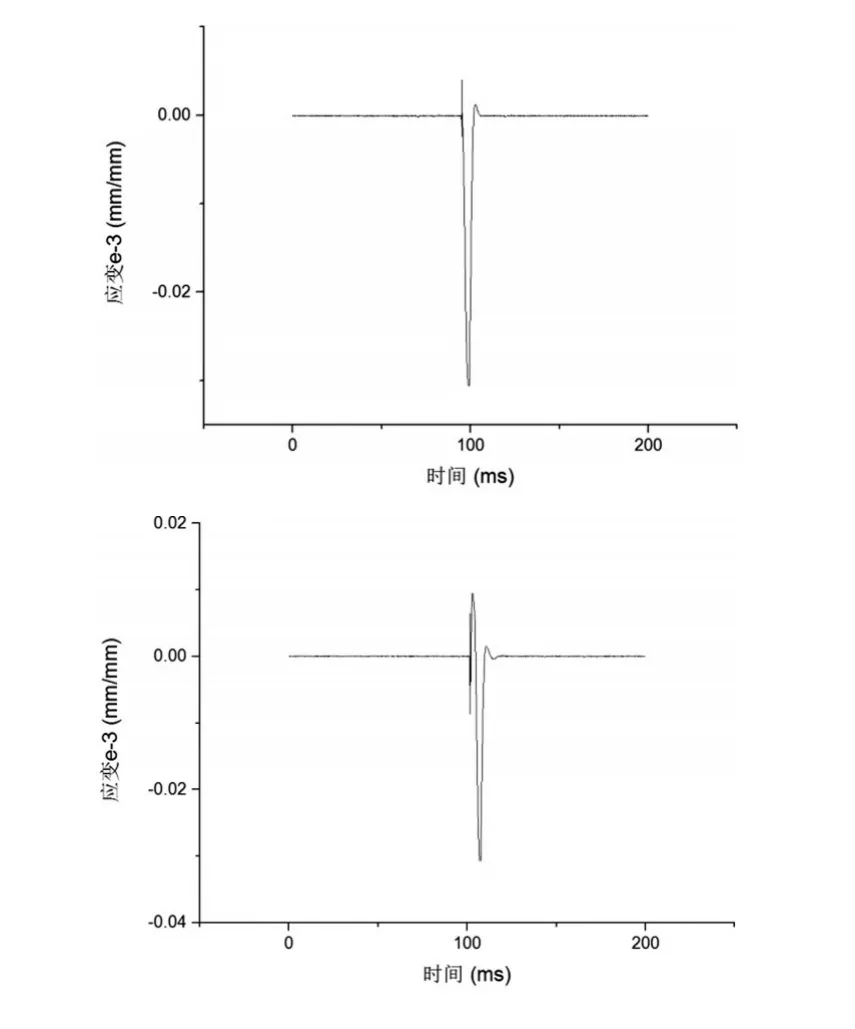

为检测瞬态载荷对运动模拟器的影响,实验时采用恒定600 N加载,并测量计算瞬间卸载后的应力应变。图9为两个应变测点的时间—应变历程图。

图8 应力检测实验

表2 工位1应变与静态仿真应变计算结果对照表(应变:mm/mm)

表3 工位2应变与静态仿真应变计算结果对照表(应变:mm/mm)

对比动态仿真与实验结果,如表4(误差为实验数据与去静态仿真数据的差值除以实验数据得到),可见在相同环境下,动态仿真数据与实验数据误差在5%以内,验证了动态仿真的有效性。并校核了整个运动模拟器的结构强度。

表4 实验应变与动态仿真应变计算结果对照表(应变:mm/mm,误差:%)

4 总结

根据游戏驾驶的结构和运动特性,设计了一款模拟游戏驾驶运动的模拟器,对整个结构进行了静力学仿真和部分瞬态动力学仿真,仿真得到的应变应力结果均在许用范围内。通过模型实验进行应力检测,将仿真值与实测值对比,其误差在5%以内,验证了仿真的有效性。本文方法及结论可对后续运动模拟器的设计开发提供技术支持。

图9 动态应变曲线图