某大断面隧道穿越F1断层坍塌处治技术

杨 玢

(中铁十九局集团有限公司,北京 100176)

0 引 言

随着中国高速公路的快速发展,穿越复杂地质条件的长大隧道工程越来越多。但由于围岩地质条件变化、现场施工条件与方法等多种因素的影响,隧道在穿越复杂地层施工时,局部坍塌甚至塌方常有发生,严重威胁隧道施工人员的生命安全,还会带来不良的社会影响和经济损失。如何处理隧道坍塌和塌方,一直都是隧道工程施工技术人员重点关注的研究课题。陈秋南等[1]研究了采用超前小导管预注浆方法处理隧道塌方区的施工技术;郑文筠[2]研究了隧道穿越F6断层破碎带的施工技术,通过采用超前地质预报、全程监控量测以及超前小导管预支护、帷幕注浆、三台阶爆破法等技术措施,有效地防止了塌方等事故的发生;许来宝[3]、杨启慧[4]、宋晓雷[5]等结合实际隧道事故,研究了隧道处治技术和方法;许敏娟[6]研究了隧道结构的受力变形特征,进而阐明浅埋段大变形的形成机理,并给出了处治策略;高登[7]采用荷载-结构法验算,证实了不良地质、较差施工质量和不合理开挖工法是导致隧道塌方的主要原因;甘露等[8]提出了双层注浆小导管的处理措施,通过拱顶沉降和周边收敛的现场监测,对处治效果进行分析;唐健[9]应用新型可控速凝注浆材料对突涌水进行封堵,并对注浆效果进行检验;任锐等[10]采用地质雷达法对隧道进行超前地质预报,以隧道的实际开挖情况验证地质雷达探测溶洞的准确性。但上述研究未见大断面黄土片麻岩复杂地层隧道塌方处治技术方面的内容。本文以厥湾隧道坍塌处治工程为背景,分析该大断面隧道开挖过程中局部坍塌的原因,阐述处理方案及处治效果,最后给出该隧道穿越断层带施工的关键技术措施。研究结果可为类似隧道工程坍塌处治及施工提供参考。

1 工程概况

1.1 隧道概况

厥湾隧道近似垂直穿越2条黄土塬梁,进口端黄土陡坡坡度约26° ,出口端陡坡稍缓,位于凉泉至苟家岭段一沟谷内,隧道最大埋深为181 m。隧道界限净高5 m,净宽为14 m,衬砌断面开挖面积约为165 m2,为分离式的双向六车道超大断面长隧道。隧道区内地质构造复杂,主要穿越F1断层构造带。

1.2 隧道建设条件

隧址区地层由第四系全新统黄土状土、第四系上更新统马兰组黄土、中更新统离石组黄土、中更新统冲洪积卵石层、中更新统-下更新统冲洪积和元古界下宽坪组片麻岩层组成。其附近发育1处断层,与路线在YK326+876、ZK327+016处相交。这类断裂可造成岩层错位、缺失、重复,并可导致岩石破碎,降低岩石整体承载力和稳定性。除此之外,区内节理裂隙十分发育。

2 隧道坍塌情况

2017年5月21日2:00,厥湾隧道右线YK326+753处开挖右侧中台阶2榀时出现局部坍塌,导致拱顶下沉较大(29 cm·d-1),掌子面停止施工。所幸人员、设备安全撤离,未造成人员伤亡和机械设备损失,现场如图1所示。

图1 右洞坍塌现场照片

3 现场勘探及坍塌原因分析

3.1 现场勘探状况

根据现场围岩揭露,掌子面围岩位于F1断层影响带范围内,为强风化片麻岩,围岩极为松散、破碎,中间夹杂软弱层,存在扭曲现象,临空面短时间内强度降低,出现脱落现象,并伴有裂隙水,存在严重的地应力,支护未封闭成环前沉降变形较大。

通过地表勘察发现,右线洞顶出现3处裂缝,YK326+700处裂缝长约40 m,裂缝宽4~7 cm,最大深度为4.8 m;YK326+750处裂缝长16 m,宽4~8 cm,最大深度为1.2 m;YK326+780处裂缝长12 m,宽6~9 cm,最大深度为1.0 m。

3.2 坍塌原因分析

3.2.1 地质方面的原因

隧道围岩处于断层角砾岩和强风化黄土片麻岩交界处,涉及2个不同地质单元结构;拱部及上台阶为强风化黄土片麻岩,岩质较软,饱水,有弱膨胀性,与空气接触后易软化崩解,自稳能力较差;而中下台阶围岩相对密实,强度较高。围岩难以发挥其自承能力,致使右线出现局部坍塌。

3.2.2 施工方面的原因

现场隧道右洞左右台阶跟进太近,未严格执行左右中台阶应错开3~5 m的要求,而采取拉中槽施工,如图2所示。厥湾隧道属于软弱围岩施工,拉中槽作业方式对掌子面核心土的挤出效应未能形成有效的抵抗作用,导致已经成型的初支产生收敛、下沉。

图2 现场施工照片

4 坍塌处治

4.1 坍塌初期应急处理措施

坍塌发生后,对现场采取了以下应急处理措施。

(1)封闭掌子面,右线YK326+744~YK326+756.6采取反压回填至拱脚底部,上部采用砂袋码砌1.5 m,之后采用3排纵向间距为1.8 m的Φ30 mm圆木进行支撑,并在圆木底部支撑位置通长支垫宽50 cm、厚16 mm的钢板,如图3所示。

图3 圆木支撑

(2)对右线YK326+747~YK326+758的右侧拱腰部位采用I25a竖撑进行加固,并加设锁脚处理,增强拱腰部位支撑能力,如图4所示。

(3)对右线YK326+736~YK326+770的右侧按梅花型以1.2 m间距布设长6 m的Φ50×4 mm小导管,并注入1∶1的水泥净浆加固。

(4)采用预注浆技术对围岩极为破碎区域施作止浆墙,进行注浆加固。同时对拱顶、拱腰易发生局部垮塌、松散体的部位加强注浆。

图4 竖撑加固

(5)对地表的裂缝采用水泥浆进行灌浆处理,加强洞顶裂缝处理后的监控量测,用彩条布进行覆盖,并设置临时排水设施,防止地表水进入裂缝。

(6)加强洞内监控量测,注意拱顶沉降及周边收敛情况。

4.2 处治效果

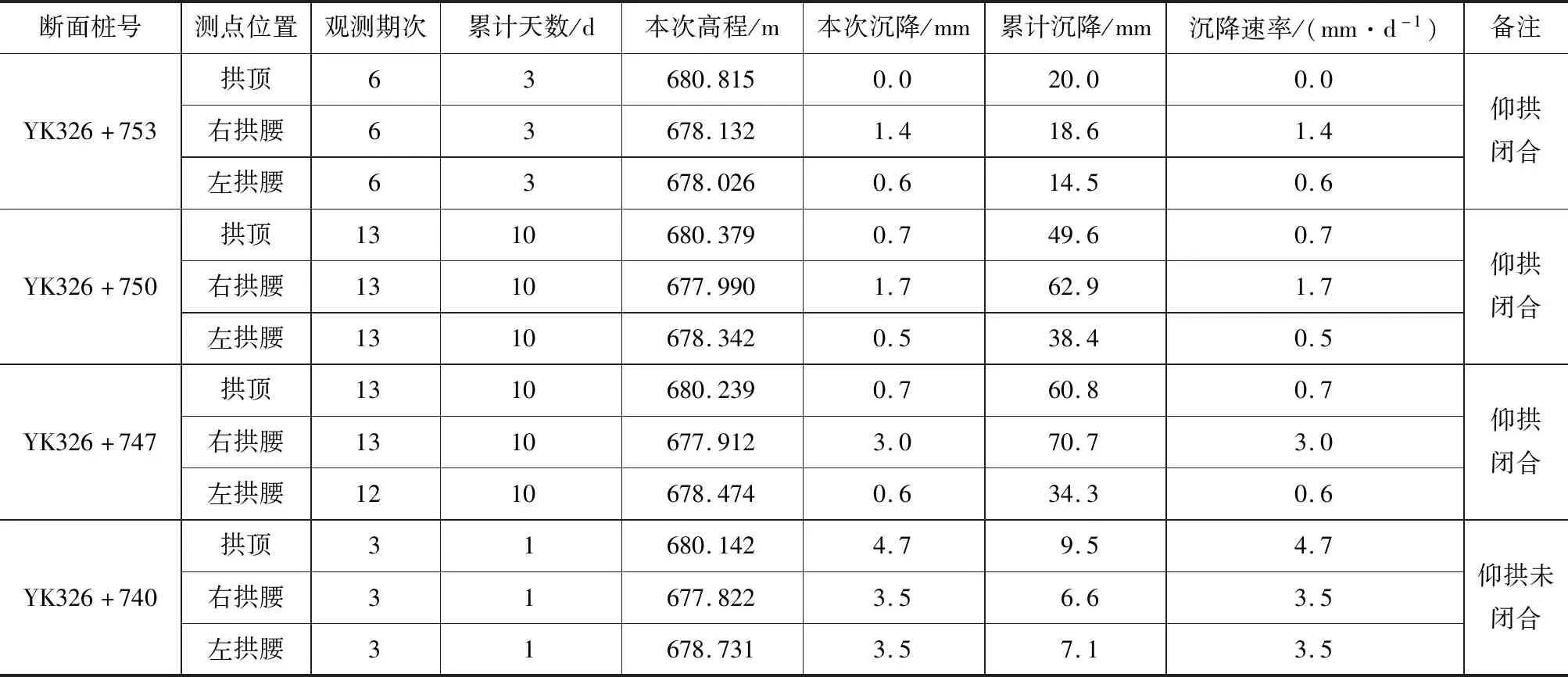

按上述处治措施进行处理后,对初支进行连续沉降观测,沉降数据比较稳定,监控量测数据见表1。分析数据可知,在坍塌段和变形段采用圆木支撑、反压回填、拱顶压浆和护拱加固后,隧道围岩已处于稳定,坍塌处治效果较好。

表1 隧道沉降记录

4.3 坍塌段施工

4.3.1 整体方案确定

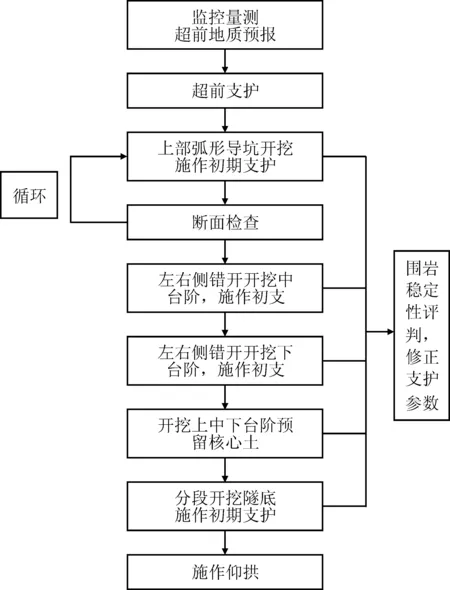

根据现场施工情况和隧道当前围岩地质状况,组织专家现场会勘论证,决定在先加固的基础上调整隧道开挖方式,采用三台阶七步法开挖坍塌段,施工中充分利用核心土的抵抗力来发挥围岩自身的稳定作用。该方法施工工艺流程如图5所示。

图5 施工工艺流程

4.3.2 关键技术措施

针对此复杂地层,为使隧道顺利掘进施工,宜采取以下技术措施。

(1)加强超前支护。超前支护采用长3 m的42 mm超前小导管,其环向间距为20 cm,外插角为7° ,纵向间距为1.2 m,采用一环的方式布置,对前方松散、破碎岩体进行加固,保证相邻超前导管能在顶部形成支护壳,加强拱顶围岩的稳定。

(2)加强锁脚。在原设计单榀1根锁脚锚杆的基础上,按照同等设计要求加设1根锁脚锚杆,与拱架进行L型焊接,采取锚固剂固结。

(3)加强拱顶连接。对拱架顶部连接钢板处,进一步抑制拱顶围岩下沉和收敛。

(4)加强焊接。连接板与拱架焊接部位采用“L”钢焊接加强,进一步保证了薄弱处连接的强度。针对拱架错位、连接板不紧密现象,采用Φ22 mm钢筋在翘曲部位骑缝焊接饱满进行加强。

(5)注浆加固。对拱顶及边墙等局部垮塌、松散体的部位应加强注浆,采取分批、反复注浆方式,注浆压力满足规范和设计要求,确保固结围岩。

(6)在掌子面开挖过程中应尽量减少对围岩的扰动,在原状围岩内注浆可作为辅助措施,主要措施还是加强支护措施、缩短工序循环、尽快形成初支封闭,从而最大限度地减少拱部沉降。

(7)厥湾隧道围岩为强风化片麻岩,较为致密,要想达到设计效果,需采取劈裂注浆,注浆压力可达到30~40 MPa,但不宜较大。

5 结 语

针对围岩破碎、松散地段,在保证施工安全的前提下,采用三台阶七步开挖法减少了初期支护闭合的时间,遵循了新奥法施工“速封闭”的原则,有助于缩短围岩自稳时间。

厥湾隧道通过F1断层带施工中由于采用三台阶七步法施工,加强支护和连接,优化注浆方式,并将超前预报、监控量测贯穿整个施工过程,实现了稳步掘进,有效地防止了塌方等事故的再次发生,保证了施工安全和工程质量,按期顺利地通过了F1断层地段。目前该隧道已顺利贯通并交工验收,本隧道的成功处治经验及技术措施可为类似隧道设计与施工提供借鉴。