松软特厚突出煤层瓦斯治理技术研究

王举文

摘 要: 淮北矿区朱仙庄矿为煤与瓦斯突出矿井,主采8煤层为松软特厚突出煤层。矿井南部采区地质构造复杂,8煤层瓦斯压力大,含量高,曾发生过5起瓦斯动力现象。II830工作面煤巷条带及面内采用底板穿层钻孔抽放瓦斯来消除突出危险性,工作面回采过程中,进一步采取高位钻孔等一系列瓦斯防治措施,工作面瓦斯治理效果显著,实现了安全高效生产。

关键词: 大面积预抽;效果评价;抽采分析;安全生产

【中图分类号】TD713 【文献标识码】A 【文章编号】1674-3733(2020)03-0169-02

Ⅱ830工作面不具备保护层开采条件,采取底板穿层钻孔和顺层钻孔相结合的方式进行抽采瓦斯,达到消除煤层突出危险性的目的。

1 Ⅱ830工作面基本情况

该面回采煤层为8煤层,该煤层为稳定的特厚煤层,煤层松软,局部煤层灰份较高。上区段老空水、煤系地层砂岩裂隙水及钻孔水。该面回采期间主要受煤系地层砂岩裂隙水及钻孔水影响。II830工作面原始煤层瓦斯含量为8.87m3/t,原始瓦斯压力为1.92MPa。

2 瓦斯治理工程设计

Ⅱ830工作面位于矿井8煤层-300m以下,为突出危险区域,设计采用底板穿层钻孔实施大面积预抽区域防突措施,消除工作面煤层的突出危险性,然后在消除突出危险的煤体中掘进煤巷。在机巷施工过程中,采取前掘后钻的方式,沿煤层倾向施工顺层钻孔对Ⅱ830工作面内的煤层瓦斯进一步强化抽采,确保在工作面回采之前经区域措施效果检验煤层瓦斯含量降到5.0m3/t以下(瓦斯压力降至0.5MPa以下),实现安全回采。

瓦斯抽排巷布置: II830底抽巷位于8煤层底板20-30m岩层施工,巷道标高-415m,巷道设计断面4.6×3.6m,巷道设计长度614m。

底板穿层钻孔布置:Ⅱ830底抽巷巷道断面为14m2,穿层钻孔在巷道内成扇形布置,钻孔孔径113mm。Ⅱ830风巷、切眼及面内穿层钻孔孔间距均为5×5m,钻孔终孔进入8煤顶板0.5m,钻孔完工后,通过抽采系统对钻孔掩护区域实行高负压(>13KPa)预抽消突。

3 区域防突措施实施情况

3.1 机风巷及切眼

II830工作面机巷及切眼均具有突出危险性。在Ⅱ830底板抽排巷施工风巷条带穿层钻孔,在Ⅱ830风巷外段条带瓦斯穿层钻孔施工结束,历时7个月,设计孔数490个,实际施工钻孔513个,完成钻孔工程量43681m,钻孔控制到巷道两帮15m。根据钻孔施工参数分析,钻孔控制区域内煤层赋存正常,所有钻孔均控制住巷道轮廓线两侧15m区域,符合设计要求。钻孔施工期间没有出现瓦斯喷孔等异常情况。

II830工作面机巷采用沿空掘巷,其紧邻II832工作面的采空区,采空区侧的煤体已经经历了较长时间的瓦斯排放,存在自消除突出危险区;机巷及其掘进需控制范围通常处于自消除突出危险区内,不存在煤与瓦斯突出问题。

3.2 工作面

待机巷和切眼在穿层孔掩护的情况下掘进完成后,同时为有效预抽工作面内部煤层瓦斯,设计在工作面内部按照5m×5m间距布置预抽钻孔,预抽工作面内部瓦斯。经区域效果检验,工作面煤层最终消除突出危险性后,即实测煤层残余瓦斯压力<0.5MPa,残余瓦斯含量<5m3/t,且检验钻孔施工过程中无喷孔、顶钻等其他异常现象,方可组织工作面回采。

在工作面内部按照5m×5m间距布置预抽钻孔,共117列合计1229个穿层钻孔。钻孔平均长度设计32.8m,钻孔工程量40316.9m。通过填图分析,预抽钻孔按设计施工到位,预抽钻孔分布均匀,钻孔终孔轴间距在5m以内,钻孔符合设计要求,无抽放盲区。

2019年2月矿井编制了《淮北矿业股份有限公司朱仙庄煤矿II830工作面瓦斯抽采达标评价报告》[2],II830工作面区域消除了突出危险。

4 区域效果评价单元

4.1 Ⅱ830工作面抽采情况

风巷外段。评价单元一累计抽采瓦斯31.5万m3,瓦斯预抽率达39%;评价单元二累计抽采瓦斯20.8万m3,瓦斯预抽率达34.4%。

风巷里段。评价单元一累计抽采瓦斯29.4万m3,瓦斯预抽率达40.8%;评价单元二累计抽采瓦斯19.6万m3,瓦斯预抽率达32.1%。

工作面面内。评价单元一累计抽采瓦斯381689.94m3,瓦斯预抽率达42.9%;评价单元二累计抽采瓦斯762131.5m3,瓦斯抽采率41.8%。

4.2 抽采达标评判

风巷条带外段:评价单元一最大残余瓦斯含量为3.4844m3/t,最大残余瓦斯压力为0.18Mpa;评价单元二最大残余瓦斯含量为3.4129m3/t,最大残余瓦斯压力为0.26Mpa;

风巷条带里段:评价单元一最大残余瓦斯含量为3.5137m3/t,最大残余瓦斯压力为0.26Mpa;评价单元二最大残余瓦斯含量为3.2358m3/t,最大残余瓦斯压力为0.2Mpa。

工作面:评价单元一实测残余瓦斯压力最大为0.2MPa,残余瓦斯含量最大值为4.09m3/t;评价单元二残余瓦斯压力最大为0.22MPa,残余瓦斯含量最大值为3.78m3/t;II830工作面各评价单元的残余瓦斯压力和残余瓦斯含量实测结果均小于所规定的瓦斯压力临界值0.5MPa和瓦斯含量临界值5m3/t。

5 生产实践验证结论

采用底板穿层钻孔区域预抽煤层瓦斯后,对朱仙庄煤矿II830工作面掘进及回采过程中积累的钻屑瓦斯解吸指标△h2和钻屑量Smax数据进行分析,鉆屑指标与各自临界值(△h2:200Pa;Smax:6kg/m)的关系见图1、图2。

风巷测得的钻屑瓦斯解吸指标△h2最大值为90 Pa,钻屑量Smax最大值为2.6kg/m;工作面测得的钻屑瓦斯解吸指标△h2最大值为80Pa,钻屑量Smax最大值为2.4kg/m。均未超过规定临界值。在采掘工作检验中,也未出现过夹钻、喷孔等突出预兆。采、掘工作面回风流平均瓦斯浓度控制在0.3%以下。

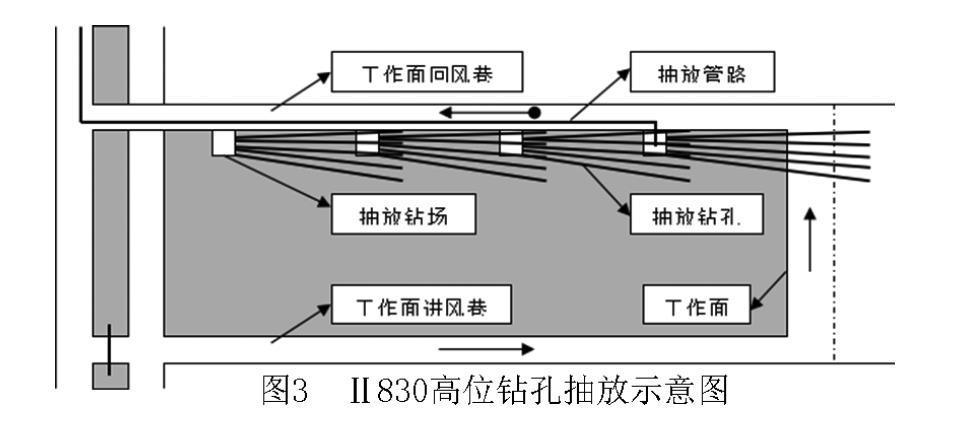

6 回采工作面高位钻孔技术应用

6.1 高位钻场设计

在工作面风巷距切眼65m左右施工1#高位钻场,以后根据工作面煤层倾角变化情况每隔80m左右施工一个高位钻场。钻场拨门施工至煤层顶板岩层内,规格:5m×4m×2.5m。孔径为113mm,相邻钻场间钻孔压茬距离不小于40m。

6.2 高位钻孔布置

每个高位钻场内布置10-13个钻孔,分高、低孔布置,高位钻孔终孔层位于采煤层顶板上3-5倍采高,终孔点钻孔平面间距10m(覆盖工作面上部55m区域),终孔距煤层顶板20-40m,钻孔压茬40-60m。工作面初采期间,布置高位钻场低角度钻孔。

6.3 瓦斯抽采情况

通过抽采情况分析,高位钻场瓦斯抽采浓度保持在15-

40%左右,有效解决工作面瓦斯涌出问题。工作面绝对瓦斯

涌出量5.5m3/min,高位钻场瓦斯抽采量平均2-3m3/min,工作面回风流瓦斯浓度平均0.12%。

7 结论

7.1 区域治理小结

底板抽排巷布置穿层钻孔预抽煤层瓦斯,通过施工期间落实“两堵一注”封孔、全程下筛管、水力冲孔等先进工艺,经治理效果检验,适应特厚松软强突出无保护层可采的区域瓦斯防治。瓦斯治理巷道工程、鉆孔工程均较大,治理难度高,治理时间长,从打钻预抽算起,需2-3年时间方可进入煤巷掘进。根据钻孔资料统计,工作面吨煤钻孔工程量约0.26m。

7.2 高位抽采小结

高位钻场钻孔抽采瓦斯量随着工作面推进,与钻场间距不同而发生变化,特别是钻场接替期间存在波动现象。呈现由低到高,再由高逐渐降低。主要是钻孔的层位发生变化造成,在层位为25-35m范围内抽采效果较好。钻孔压茬深度设计要保证钻孔层位始终在有效抽采高度为准,确保钻场抽采稳定接续。另外,钻场的高低孔连管要分开抽采,根据各分支抽采管内瓦斯浓度、抽采量,及时调控抽采负压,对于低浓度钻孔及时合茬到低浓管路或关闭。

参考文献

[1] 国家安全生产监督管理总局,国家煤矿安全监察总局,防治煤与瓦斯突出规定。2009.5.

[2] 中国矿业大学(徐州),淮北矿业股份有限公司朱仙庄煤矿II830工作面瓦斯抽采达标评价报告.2019.2.