锚链舱筒体对接错位控制研究

程远龙

摘 要:锚链舱是圆筒状结构,在加工、分段阶段若精度控制不到位会导致总组、搭载阶段的筒体对接错位。由于锚链舱内空间狭小、圆筒状结构,现场施工难度较大且易破坏油漆,不利于PSPC的保护及快速搭载的实现。为了改变这种状况,通过对锚链舱筒体各个阶段进行重点精度管控,运用提前模拟搭载分析的方法预知锚链舱的精度状态和偏差数据,并对偏差较大的数据进行整改处理,以达到降低总组/搭载时的错位量,减少开刀和整改的难度。通过一系列精度控制措施的应用,锚链舱的精度数据良好,实现了提高生产效率、减少油漆破坏的目的。

关键词:锚链舱;筒体;错位;模拟分析;精度

中图分类号:U671.91 文献标识码:A

Abstract: Chain locker is a cylindrical structure. If the precision control is not in place at the processing and block stages, it will lead to the dislocation of the butt joint at the general assembly and erection stages. Due to the narrow space and cylindrical structure in the chain locker, it is difficult to construct on site and easy to damage the paint, which is not conducive to the protection of PSPC and the realization of fast erection. In order to change this situation, through the key precision control of the chain locker cylinder at various stages, by using the method of simulated erection to predict in advance the precision state and deviation data of the chain locker, rectify the data with large deviation, so as to reduce the amount of butt dislocation at the general assembly and erection stages, and reduce the operation and the difficulty of the rectification. Through the application of a series of precision measures, the accuracy data of chain locker is good, and the purpose of improving production efficiency and reducing paint damage is realized.

Key words: Chain locker; Cylinder; Dislocation; Simulation analysis; Precision

1 前言

錨链舱是存放锚链的舱室,一般位于船首区域锚机的下面。为了便于锚链的收放,其结构一般为圆筒状。锚链舱高度相对较高,大多横跨2~3个分段,需要经过加工、小组、总组/搭载后才能形成完整的锚链舱。在总组或搭载的过程中,锚链舱筒体上下对合精度的良好与否,直接影响锚链舱的整体精度、油漆的破坏、甚至是生产节点的滞后。为提升锚链舱的总组/搭载对合精度、减少对油漆的破坏、减小施工难度和提高生产效率,对锚链舱筒体对接错位的研究显然非常必要。

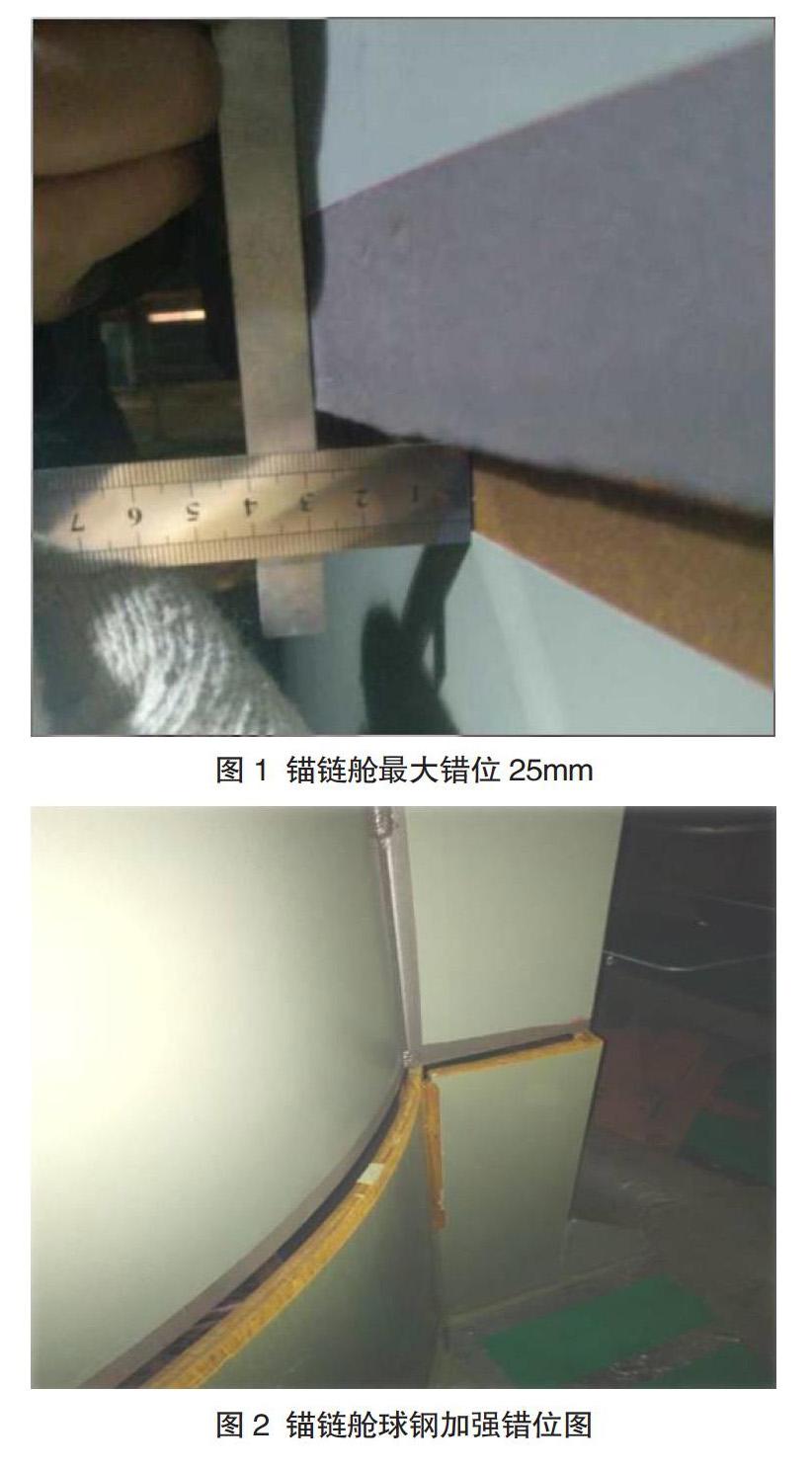

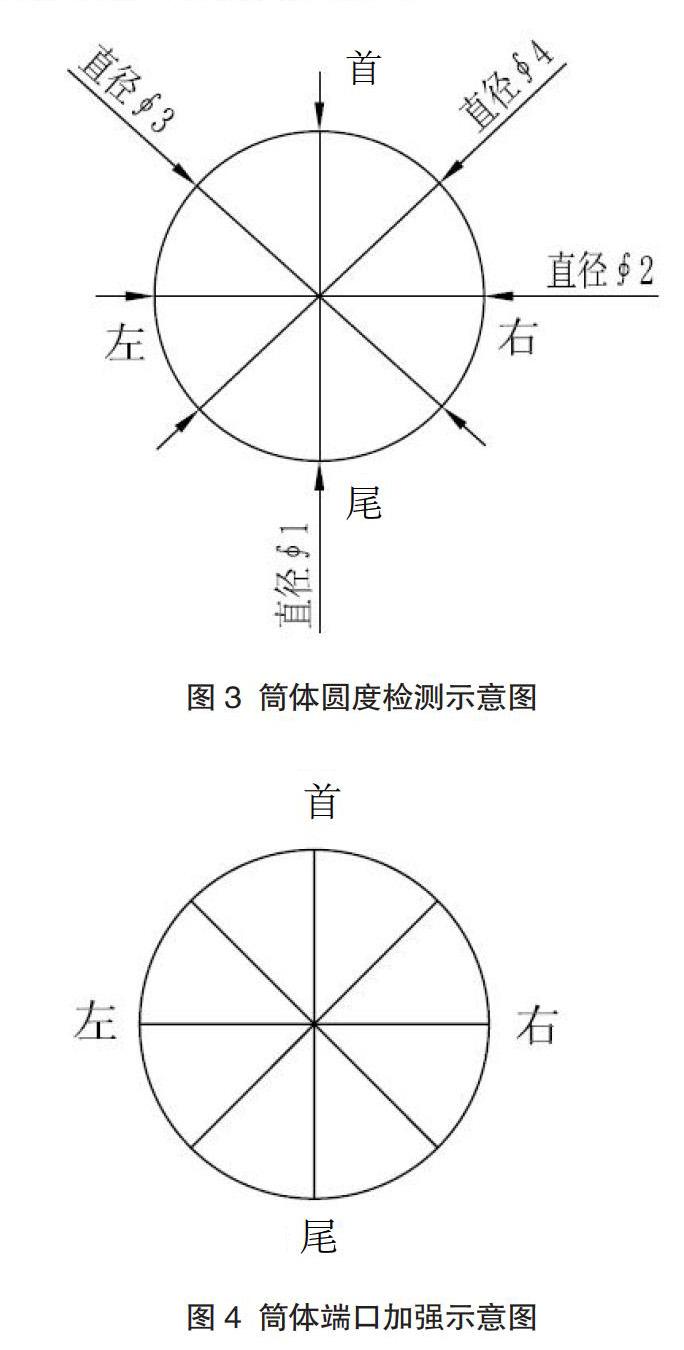

我司对某型船F02总组定位时发现,805分段左舷锚链舱下口左前方和右后方相对803错位,最大偏差达到25 mm,错位方向统一往左前方偏差,如图1、图2所示。

由于锚链舱为圆筒体结构,调整偏差对位时偏差处的受力将向两端延伸,使本来没有偏差的位置发生错位和变形,调整起来比较困难;而且锚链舱内空间狭小、筒体已涂装油漆,施工起来既容易破坏油漆,也较难矫正,大多是通过加长开刀尺寸及换板来实现,浪费较多的人力、物力及拖迟生产节点。

2 锚链舱筒体对接错位精度控制研究

主要包括以下内容:

(1)锚链舱筒体制作阶段,加强材设置及安装工艺;

(2)分段中组阶段,锚链舱筒体定位尺寸、垂直度精度控制;

(3)应用精度分析软件DACS,提前模拟分析相关锚链舱分段筒体的对接精度数据,并提前处理超差数据;

(4)总组/搭载阶段锚链舱筒体定位、对接精度控制。

2.1 下料阶段锚链舱筒体精度控制

(1)锚链舱筒体单板下料时,技术部门需做喷粉指令,辅助筒体上下对接定位;下料后需检查长、宽、对角线及喷粉线距对接缝尺寸,喷粉线距与对接缝尺寸存在偏差时需按技术部门提供的数据进行修正;

(2)锚链舱筒体滚圆阶段,为控制锚链舱筒体加工后的精度,对锚链舱加工的筒体直径、周长进行检验,对不满足要求的及时整改到位[2]。

2.2 单节或多节筒体拼接精度控制

(1)按筒体对接辅助线进行拼接装配,需保证错边量满足公差要求≤0.15 t,≤3 mm。 t为较薄板的板厚)[1];

(2)筒体装配焊前,需检测筒体圆度(见图3)和上下口之间直线度,且要加设加强筋防止焊接变形[4](见图4);

(3)筒体焊接完工后,再次检查上下口的直径及周长数据,需满足公差要求。然后勘划相应的肋位线和纵剖线(肋位线及纵剖线都需要上下口连通)并敲打样冲点,以便中组定位使用。划线需使用激光经纬仪配合刻画,以确保精度;

(4)考虑到筒体竖立运输时容易打滑而增加风险,筒体采用专用工装横向运输[3]。

2.3 分段阶段精度控制

(1)锚链舱筒体上分段前,需在相关分段甲板或平台上划出与锚链舱筒体4条中心线对应的检验线,方便锚链舱筒体吊装时定位检验(见图5)。

(2)锚链舱筒体吊装定位时,严格按照工艺要求检查筒体的垂直度、筒体中心线与甲板或平台中心线对合偏差(见图6所示)等,对不符合要求的及时调整;

(3)锚链舱筒体在分段阶段定位满足精度要求后暂不焊接,需按照工艺要求安装好加强材经现场检查确认后方可焊接;

(4)分段离胎前,对锚链舱筒体精度进行重点监控,采用三维全站仪测量筒体合拢口的线形偏差和筒体中心线数据,不满足要求的需调整后才可离胎。

2.4 锚链舱模拟总组/搭载分析精度控制

为方便锚链舱筒体的总组/搭载阶段对合,按照分段完工阶段的数据进行对接,减少错位量和开刀量。根据锚链舱分段完工数据,提前进行全站仪模拟总组/搭载分析,并提供锚链舱分段的定位数据,使实际总组/搭载时能符合模拟分析时的状态定位,最大限度的提高定位效率、减少错位量、开刀量和油漆的损坏。

3 錨链舱总组/搭载阶段对合效果

经过上述有针对性的工艺精度控制措施后,在分段建造阶段的锚链舱筒体的线形偏差可达到10 mm以内,满足精度要求;总组/搭载阶段定位时,按照全站仪模拟分析的数据进行调整和定位,也可达到锚链舱对接错位较小、基本无需开刀、缓焊区内可矫正的状态,实现了预期目标。

4 结束语

本项目的研究成果使锚链舱筒体的完工精度有了明显的提高,总组/搭载时锚链舱的错位量减少、开刀量较少,未出现换板现象,生产效率得到了显著的提高,有效地降低了施工成本。

参考文献

[1] GB/T 34000-2016 中国造船质量标准[S].

[2] IACS 国际船级社协会.新建船舶建造和修补质量标准 REC.47[S].

[3] 张轶群.船体结构设计漫谈(三)[J].船舶工程, 1995.

[4] 黄浩.船体工艺手册[M]. 北京:国防工业出版社.