管路T形连接堆焊涂层自动化焊接技术研究

张磊 张文博

摘 要:目前諸多工业设备均采用焊接工艺实现压力容器与管道的连接。由于有些管道连接处的形状复杂(如马鞍形等)、高应力集中,在生产和维修中很难实现自动化焊接。为解决这一难题并且使其低成本化,需要掌握自动化TIG堆焊涂层的关键技术,通过对T形连接马鞍形焊接轨迹焊缝的自动化技术的研发,可以彻底解决上述难题,从而实现高端焊接技术和设备的国产化、低成本化。本文以具体的实验结果,介绍这种技术的优势与特点。

关键词:管道焊接;T形连接;马鞍形焊缝;自动化焊接

中图分类号:U671.83 文献标识码:A

Abstract: At present, most of industrial equipment use welding technology to realize the connection of pressure vessel and pipeline. Due to the complex shape and high stress concentration of some pipe joints, it is difficult to realize automatic welding in production and maintenance. In order to solve this problem with low cost, it is necessary to master the key technology of automatic TIG overlay coating. Through T-type connection saddle the above problems can be solved thoroughly by the research and development of the automatic technology of the welding track, so as to realize the localization and low cost of high-end welding technology and equipment. This paper introduces the advantages and characteristics of this technology based on the specific experimental results.

Key words: Pipe welding; T-type connection; Saddle weld; Automatic welding

1 前言

T形连接马鞍形轨迹自动化焊接多数是机械手编程配合旋转工作台旋转工件来实现的,在一些无法旋转的大型设备或施工现场还是以人工焊接为主。人工焊接方法不仅施工效率低,而且还存在飞溅多及焊接过程中易形成气泡等问题,整体质量很难保证,一旦发现问题返修特别困难。

目前很多行业的工业设备多采用焊接工艺来实现压力容器与管道的连接,并且有些管道连接处的形状复杂,存在高应力集中等问题,很难实现自动化焊接;而人工手动焊接的质量又难以保证,时常出现裂纹、断裂等事故。

堆焊涂层技术是在现有的材料上堆焊一层或多层相同或不同的材料来实现特种需要,目前在核电、石油、船舶、化工管道,火电等维修中具有广泛的应用。TIG堆焊涂层技术由于设备的复杂性和操作的高要求,导致国内很少有公司能提供相关服务;而采用国外的技术服务,又造成经济成本很高。所以目前国内几乎全部采用人工手动挖补或人工手动焊接的工艺,难以保证质量的稳定性。

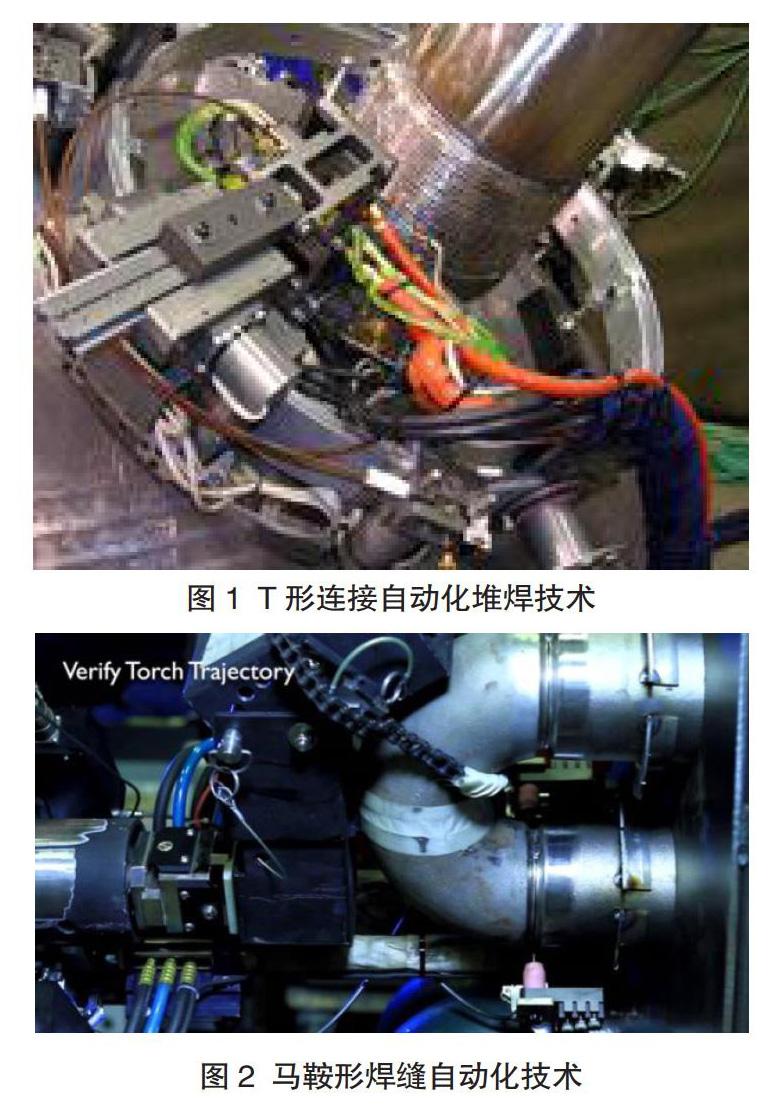

本文介绍一种针对不同管径的T形连接马鞍形焊缝的自动化焊接技术,如图1、图2所示。此技术现场应用便利,通过软件控制焊头对焊缝的自动化跟踪,完成对T形连接马鞍形轨迹焊缝的现场自动化焊接,具有国际领先技术水平。

2 T形连接马鞍形焊接轨迹焊缝的自动化技术

若要实现T形连接马鞍形焊接轨迹的TIG自动化堆焊涂层技术(见图3、图4),需要掌握三个技术关键:电弧长度自动化跟踪技术;轨迹法线方向自动化调节技术;移动热源堆焊涂层的有限元分析技术。

2.1 电弧长度自动化跟踪技术

TIG自动焊接以恒电流的方式进行焊接,电流决定了金属的熔化率、电压决定了电弧的长度、电弧长度变化的稳定程度决定了焊接质量。现有技术是以测量钨极与工件之间的电压、并与预先设定值比较,以差值为参数动态地驱动焊枪驱动机构实现电弧长度的恒定。这种方法以假设电流是恒定值为前提条件,误差较大。

电弧长度跟踪技术的本质是保持热输入的稳定,而实际工作中由于焊机质量、环境等因素影响,电流并不是一个恒定值,一般会有3%~10%的波动。电弧长度自动跟踪技术就是同时测量电压和电流,并考虑气流变化因素来计算热输入的变化,将其与预先设定的热输入值比较,用差值作为控制输入信号控制焊头驱动机构,更能实现热输入的恒定,从而提高焊接质量。其工作原理如图5、图6所示。

2.2 轨迹法线方向自动化调节技术

管连接管BOSS头轨迹是马鞍形曲线,在堆焊涂层的各个位置法线方向是一个连续变化的过程,只有保证焊头钨极在法线方向上才能实现焊接热输入的连续稳定,从而得到高质量的焊接结果。现阶段尚没有TIG自动焊机能实现法线方向的自动跟踪,轨迹法线方向自动调节技术,就是在焊头驱动机构中增加一个可旋转的自由度和一个微型的焊接摄像镜头,镜头实时采集图像,计算机采用模式识别的方法提取焊接表面轮廓曲线、计算轮廓曲线各点的法线方向控制焊头驱动机构,实现焊头钨极实时跟踪在焊接轨迹的法线方向上,以得到最高质量的焊接效果。其原理如图7、图8所示。

2.3 移動热源堆焊涂层的有限元分析技术

以GOLDAK的双椭圆热源为基本原理的焊接有限元模拟分析技术,在WSI、SI、WESTINGHOUSE等少数几个国外公司的工程中得到应用,但在国内还没有实际的工程应用例子。

在马鞍形轨迹的焊接过程中引入有限元模拟分析技术,首先要解决焊接过程动态热源的模拟分析技术,模拟焊接开始、焊接过程、焊接结束、焊后热处理等各个阶段的热输入对工件热变形的影响和热影响区的变化,将模拟分析的结果与实际焊接样件测量值比较,修正模拟输入参数;重复以上的有限元计算过程,直到有限元模拟分析结果与实际焊接样件的测量值一致为止。

3 T形连接马鞍形焊接轨迹焊缝的自动化技术工艺实验

3.1 实验设备

为了试验的稳定性,我们自主研发了实验设备,并且采用多次、多规格焊件进行试验,最终对比试验数据总结试验结论;同时,我们也搭载了对应的控制系统,以实现焊缝轨迹的完全自动化。

3.2 实验环境

整个实验都在实验车间进行,焊接时施焊环境的风速和相对湿度、焊件的温度等均符合标准规定。

3.3 施焊

对于T形连接马鞍形焊接轨迹焊缝的自动化焊接,属于脉冲自动TIG焊。主要工艺参数有:焊接电流(包括峰值电流、基值电流、峰值时间、基值时间)、电弧电压、焊接速度、送丝速度、氩气流量、喷嘴直径、钨极直径、焊枪高度等。对于这些参数的不同,都会对焊接质量产生不同的影响,施焊过程中应严格遵守焊接工艺要求。焊接时开U形坡口,先用手工TIG焊打底,再用自动化焊机盖面。

对于不锈钢管道的全自动TIG焊而言,焊接工艺很复杂,而不同的焊层、不同的焊接区段,规范参数势必有所变化,因而确定一套合理的规范参数并非易事。本文实验为仅针对不锈钢管φ168*4、φ219*4、φ140*4等几种管子的试验焊接。具体的实验参数可参见表1。

按照上述规范参数焊接,焊缝轨迹从0°~90°,内部成型美观;90°~220°,200°~360°,外部焊缝成型均匀、光滑、无裂纹、气孔等缺陷。

4 结束语

堆焊涂层技术是在现有的材料上堆焊一层或多层相同或不同的材料,实现特种需要。自动化的堆焊涂层技术,涉及精密机械结构、高精度控制、热输入控制、金属材料和制造工艺等多学科的高度集成,经济成本很高。目前TIG堆焊涂层技术应用上只有美国的WSI、PCI、AREVA和法国的POLYSOUDE等少数几个外国公司可以提供服务,国内尚未见有应用实例。

目前国内大部分应用T形连接马鞍形轨迹的自动化焊接,多数是靠机械手编程配合旋转工作台旋转工件来实现,在一些无法旋转的大型设备或施工现场还是以人工焊接为主。本文所介绍的T形连接马鞍形焊接轨迹焊缝的自动化技术,能够在这种条件下替代人工进行自动焊接,解决了施工效率低和工人在特殊条件下手工操作困难的问题,并且自动化堆焊涂层技术采用的是计算机精密控制,远比手动堆焊高效、节能、环保,并大大减少了焊接中产生的飞溅、气孔等缺陷,提高了焊接质量,使工厂的综合效益大大提高。

参考文献

[1] 陈祝年.焊接工程师手册[M].北京:机械工程出版社,2002.

[2] GB150.1~150.4-2011压力容器[S].北京: 中国标准出版社,2012.

[3] 中国机械工程学会焊接学会.中国焊接:1994-2016[M].北京:机械工业出版社,2017.