虚拟调试技术在新能源汽车电驱动总成自动生产线上的应用探究

周红 喻旋 门昊

摘要:以虚拟调试技术在新能源汽车电驱动总成自动生产线项目上的应用案例为研究对象,对虚拟调试技术的实施流程及虚拟调试成果如何在实际项目中得到更好应用的技术难点进行了详细分析,充分发挥虚拟调试技术在工业自动化项目中的技术优势,从而提高产线建设效率,降低产线建设成本。

关键词:虚拟调试;柔性化;工业机器人;OLP;电驱动生产线

一、虚拟调试技术简介

虚拟调试技术是通过仿真与自动化控制技术相结合,在标准的仿真平台上(以西门子公司的PD/PS软件为例)运行生产线数字化模型完整的生产制造过程,来提前评估产线布局、产线设备选型、工艺流程、生产节拍、安全方案、维修方案等重要技术内容是否符合设计要求。同时还可以将后期可能共线生产的产品模型导入系统中进行分析,提前验证新产品共线生产可行性,提高产线的柔性化生产能力。在产线设备现场安装调试之前就能实现完整的自动化控制逻辑的调试及离线程序的生成,大大缩短现场调试时间,提高项目质量和实施效率。

另外要想将虚拟调试生成的离线程序导入实际产线设备中无需现场调试或部分微调就能将产线顺利运行起来,这就要求线体实际安装中硬件选型、电气连接、安装位置要与数模保持高度一致。对于关键工艺设备设计上要做到在X/Y/Z三维空间上位置可调节,对于工业机器人等该类柔性生产设备可以通过三坐标辅助测量或第三方计算软件实现相对位置的补偿,但前提条件在于设备安装误差在设计范围内。

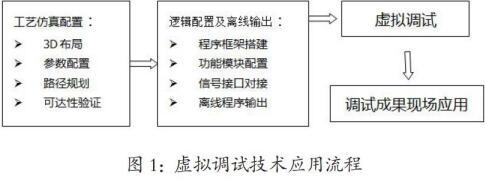

虚拟调试技术应用流程

二、工艺仿真配置

1、工艺仿真配置是指在仿真软件平台中建立与将要安装的电驱动动力总成装配线完全一致的3D模型。首先需要在PD模块中配置详细的三维模型和工艺布局,布局中包含生产线所有设备单元,如涂胶机、螺丝输送机、激光打标机、总成托盘夹具、输送系统、水电气布局、围栏、安全门、钢结构、光栅扫描仪、机器人及附属设备、各类电器控制柜等。通过模型可以对部分设备布置的合理性进行分析和调整,同时验证线体设备维修方案的可行性及各工位安全方案的合理性。通过公式S=KxT+C可对安全设备中安全光栅、扫描仪的选型和安装形式进行确认,达到安全方案的最优化,减少不必要的硬件投入,从而节约成本。然后在PS模块中完成全要素的三维动态仿真,设计和验证线体在制造过程中的诸多细节,包含工艺流、物料流及设备工作循环的所有步骤,线体各工位设备动作顺序是否满足工艺及安全要求,设备的运动轨迹可达性、负载能力等是否在设备能力允许的范围内(如搬运机器人的负载能力应预留≥15%的冗余,防止后期产品设计变更需增加抓手重量或产品重量时,机器人负载能力不够而导致设计变更响应的成本大幅增加),并在整个循环过程中各工位节拍均匀、设备动作流畅无干涉。

在电驱动总成装配线工艺设计中,工艺仿真的过程不是一蹴而就的,需要反复验证和优化。工艺仿真的过程也是工艺方案验证的过程,它包含3D方案会签前期的粗仿真和方案会签后的精细仿真两个阶段。前者侧重于方案可行性的验证和展示,后者侧重于各工位工艺细节分析和确认。

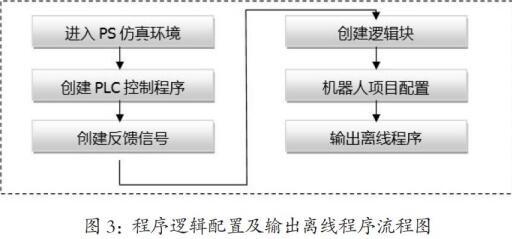

2、程序逻辑配置及离线程序输出

程序逻辑配置是指在PLC控制信号的作用下,由信号触发设备资源的运行,由逻辑运算来决定设备资源运行的先后顺序。判断PLC控制信号的合理性,对错误和不合理部分进行修改和优化,从而实现程序逻辑配置的虚拟调试和验证。验证完成后可导出PLC程序和机器人离线程序,具体流程见图3。

(1)创建PLC控制程序:根据事先规定的PLC程序标准,离线编制完成PLC程序,导出电驱动装配线交互信号清单,将信号添加到PS软件中。保证导入的信号地址、数据类型与PLC一致;

(2)创建反馈信号:根据各工位设备控制原理和工艺规划,在3D模型的相应位置布置传感器,并赋予传感器检测对象、检测范围等参数用于逻辑控制中的信号反馈;

(3)创建逻辑块:通过在PS软件的标准功能块中添加输入、输出信号和运算公式,给虚拟模型赋予逻辑,在仿真时逻辑块会根据PLC程序的输出信号,通过内部功能块进行参数计算,执行相应的动作,并给PLC反馈信号。

(4)机器人项目配置:在PS软件環境中,完成机器人属性设置,配置机器人交互信号,根据机器人工艺仿真情况按机器人程序标准生成OLP(机器人离线编程)轨迹程序,结合交互信号和轨迹程序完成机器人路径、工作逻辑、干涉区互锁情况、服务程序的验证和优化。从而形成完整的机器人离线项目文件。

(5)输出离线程序:在PS软件环境下通过对电驱动系统自动生产线各工位的虚拟调试和反复优化,从而得到可用于控制实际线体的PLC和机器人(涂胶机器人、搬运/盖板装配机器人、激光打码机器人)离线程序。

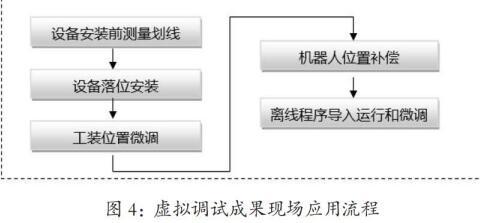

3、虚拟调试成果现场应用

想要将虚拟调试得到的离线程序完美的应用到实际线体中去,理论上需要保证线体安装布局和设备相对与数字模型完全保持一致,但实际安装过程是允许存在一定误差的,可以通过工装调整和机器人的位置补偿来匹配。

(1)设备安装前测量划线:在设备安装场地满足土建平整度、强度和承重技术要求的前提下通过激光测距仪找到设备安装区域的中心点,根据中心点对线体各工位设备安装位置进行测量划线,用于指导设备安装落位的定位;

(2)设备落位安装:将线体所需安装的设备根据地面划线情况按顺序进行落位安装,并用满足设计要求的化学锚栓或焊接的方式对设备进行固定,设备在水平方向和垂直方向上的位置偏差需保证在±5mm的误差范围;

(3)工装位置微调:通过调整工装、夹具上提前设计好的X/Y/Z三维方向调节机构来调节设备在线体中的相对位置,确保与数模保持一致;

(4)机器人位置补偿:通过激光三坐标测量仪测量与机器人配套工作的设备基准点,建立用户坐标系,在用户坐标系下测量机器人已知的TCP(工具坐标系)的4个位置,并将测量数据填入机器人(以KUKA机器人为例)专用相对位置计算功能界面中,让机器人知道其工具坐标系和工件坐标系的相对位置关系(位置补偿误差一般控制在0.5mm范围内,若机器人显示位置补偿误差超差,需优化测量位置和机器人姿态,重新进行测量和计算)进行轨迹位置自动偏移,从而确保离线程序导入后不会出现干涉和碰撞;

(5)离线程序导入运行和微调:以上准备工作完成后便可以对电驱动自动生产线PLC和机器人等所有控制和执行设备开机通电并导入虚拟调试生成的离线程序,开始进行线体实物运行情况的验证。为了保险起见验证时线体的运行速度应从3%-100%循序渐进的慢慢提速,期间发现问题应立即停机分析和优化,最终达到量产运行状态。

4、虚拟调试技术的优势

虚拟调试技术在电驱动总成装配线项目的应用在缩短项目周期、降低项目成本、提高线体扩展能力等方面优势明显。

(1)缩短项目周期:通过虚拟调试技术提前对各工序的工艺流程进行充分的模拟验证,并提前生成PLC逻辑程序和机器人OLP程序文件,当设备安装完成后就能马上导入程序,将设备运行起来,大大缩短了设备现场调试和整改时间;

(2)降低项目成本:通过虚拟调试技术可以优化线体布局,减少安装空间和材料的浪费;通过仿真可以测算出设备能力要求,从而可以将设备选型做到最优,避免因设备选型不合理而带来不必要的成本浪费。

(3)提高线体扩展能力:当线体后期需要多产品共线生产时,可以提前将后期引入的产品数模导入系统中进行仿真,从而将共用工装、设备提前做好兼容性设计和设备能力预留,对于一些后期需要新添加的设备可以提前预留好相应的安装位置和接口,这样便大大提高了线体的扩展能力和柔性生产能力。

三、结束语

随着市场对自动化非标生产线数字化、柔性化和智能化水平的要求越来越高,对自动化非标生产项目完成的周期要求越来越短,虚拟调试技术可以充分发挥其技术优势,将大部分的项目工作在虚拟环境中提前完成,从而缩短项目周期,降低项目成本。

参考文献:

[1]高建超,常楠楠.基于Tecnomatix的机器人滚边虚拟调试研究与应用[J].制造业自动化,2019,41(06):78-82.

[2]郑魁敬,廉磊,郝任义.工业生产线控制与虚拟调试研究[J].制造技术与机床,2019.29(03):128-135.

作者简介:

周红(1989—),男,工程师,研究方向:工业自动化技术。