粮食粉尘爆炸事故统计分析

覃小玲 李晓泉

(广西大学资源环境与材料学院 南宁 530004)

0 引言

从第一起被记录的粮食粉尘爆炸事故——意大利都灵(Turin)面粉厂的面粉爆炸开始[1],到2008年美国皇家糖厂发生的震惊世界的蔗糖粉尘爆炸事故[2],再到2010年河北省秦皇岛骊骅特大玉米淀粉粉尘爆炸事故[3],人们逐渐认识到粮食粉尘的危险性。粮食粉尘是一种具有可燃性的有机粉尘,在粮食的运输、储存、装卸和粉碎加工的工程中,都会伴生大量的谷物粉尘,如玉米粉尘、小/大麦粉尘、大豆粉尘、高粱粉尘等,这些粉尘在一定条件下会发生严重的粉尘爆炸事故,不仅影响粮食企业的生产安全,还会造成重大人员伤亡和严重的财产损失。因此,通过对大量的粮食粉尘事故案例进行统计分析,总结粮食企业在生产过程中容易引发粉尘爆炸的工艺设备、点火源以及粉尘种类,从过去的事故中吸取经验教训,有助于粮食行业为预防粮食粉尘爆炸采取一定的预防措施。

1 粉尘爆炸研究现状

1.1 理论研究

国内外专家学者对粉尘爆炸进行了大量的理论研究。REDDY P D等[4]采用稳态热爆炸模型研究了煤粉尘层在恒温热板加热条件下的最低着火温度。ECKHOFF R K[5]从物理与化学两方面对粉尘云的产生及燃烧进行了理论研究。钟圣俊等[6-7]采用欧拉-拉格朗日模型构建两相流模型追踪有机粉尘颗粒的轨迹和粒度分布,还在另一文中阐述了粮食与饲料行业粉尘爆炸的情况,并针对存在的问题提出了相应的应对措施。AMYOTTE P R等[8]结合爆炸五边形和爆炸特性参数进一步阐释了引起粉尘爆炸的原因,并提出了一些预防和控制措施。

1.2 实验研究

RANI S I等[9]利用计算流体力学的方法分析了筒仓内玉米粉尘的分布情况,结果表明筒仓内粉尘分布情况符合欧拉-朗格拉日分布和罗欣-拉姆勒分布,而且筒仓底部粉尘浓度最高,爆炸湍流会将底部粉尘激起参与爆炸。肖国清等[10]利用20 L球形爆炸装置研究糖粉粉尘的爆炸特性,实验表明随着糖粉粉尘质量浓度和径粒的减小,糖粉粉尘爆炸下限会先减小后增加且爆炸压力呈指数增长。任纯力[11]采用MIKE3装置研究了玉米淀粉、小麦粉和石松子粉等有机粉尘的最小点火能,并通过挥发分及析出浓度等参数研究了有机粉尘在电气火花作用条件下的火焰传播过程。李科恩等[12]通过实验研究了国产谷物与进口谷物的爆炸特性,结果表明进口谷物粉尘爆炸特性参数均低于国产谷物粉尘。王健[13]利用自主研发的粉尘爆炸测试系统研究了大型管道相连容器系统中的玉米淀粉和土豆淀粉爆炸情况,并进行了相应的数值模拟。JIANG H P等[14]研究了生物质粉尘爆炸实验中火焰传播方式和温度变化特征,得出最大火焰温度变化与生物质粉尘浓度一致。陈春燕等[15]通过20 L球形爆炸测试装置对影响甘薯粉尘爆炸特性的因素进行实验研究,结果表明对粉尘爆炸的影响由小到大依次是粉尘粒径、点火能量、质量浓度。陈先锋等[16]研究了小麦粉尘在受限空间的爆炸燃烧特性,结果表明随着粉尘质量浓度的增加,小麦粉尘火焰传播速度和火焰峰值温度先增大后减小。

1.3 粮食粉尘爆炸事故数据收集

KAMEYAMA Y等[17]比较了美国1958—1968年与1968—1978年的粮食粉尘爆炸事故数据,表明粉尘爆炸造成的人员伤亡急剧上升。美国化学安全调查委员会(CSB)统计了1985—2005年的粉尘爆炸事故共281 起;按粉尘种类分,食品粉尘占 36%;按行业分,食品行业占24%[18]。GOING J E 等[19]统计了德国(HSE)1965—1985年发生了426次粉尘爆炸,其中食品与饲料粉尘爆炸事故占25%。YUAN ZH等[20]分析了1785—2012年全球发生的2000多起粉尘爆炸事故,并对其进行了分类。王东岩[21]统计了1980—1989年我国发生的粉尘爆炸事故,结果表明粮食加工和储运行业粉尘爆炸事故占统计总数的64.7%。仝策明等[22]分析了2006—2015年我国发生粉尘爆炸事故的总体情况,共发生粉尘爆炸类事故74起,造成 424人死亡。

本文收集的事故案例主要来源于学术论文、期刊、安全专业的教科书、报纸和一些国家机构的报告及事故统计(如安全管理网,CSB,HSE,FSA等),在收集数据的过程中也遇到了一些难题。一方面,由于实际中发生的事故远远高于收集到的事故数量和缺乏国内外粮食粉尘爆炸事故的权威统计数据,本文所收集到的事故案例大部分都来自不同的文献、报告,在一定程度上影响了信息的准确性;另一方面,许多爆炸事故随着时间的推移,已经无法查到引起事故发生的准确原因,伤亡人数也可能随着时间的推移而改变,也不排除有人为因素存在。因此本文统计的事故案例并不能完全反映粮食粉尘爆炸事故的本质,需要结合具体问题再进行相应的详细分析。

2 粮食粉尘爆炸概述

2.1 粉尘简介

国际标准化组织 (ISO)将粉尘定义为径粒小于75 μm的固体悬浮小颗粒, 在气溶胶力学中将直径小于100 μm、能暂时悬浮在空气中的固体细小颗粒称为粉尘[23]。生活中常见具有爆炸性的粉尘主要分为金属类粉尘、碳制品粉尘、合成品类粉尘、林产品类粉尘、粮食类粉尘、农副产品类粉尘和肥料。按照粉尘的性质可分为有机性粉尘、无机性粉尘和混合性粉尘。粮食粉尘颗粒属于有机粉尘,主要成分为蛋白质、淀粉、脂肪、纤维素和灰分,主要是由C,H,O等元素构成的碳水化合物,这些成分都能与空气中的氧发生燃烧,由于粮食粉尘多为颗粒较大的有机物,粉尘颗粒先吸收外界热量使粉尘粒子表面发生热分解,析出的可燃气体与空气混合被点燃后释放的能量促使周围的粒子析出更多的可燃气体,最终引发爆炸。由于粮食粉尘爆炸过程涉及分解、蒸发等物理和化学过程,因此粮食粉尘所需的引爆时间较长。

2.2 粉尘爆炸的条件与特点

经过专家学者的研究,得出了如下的粉尘爆炸“五要素”[24],即粉尘本身具有可燃性、空气中呈悬浮状态、一定浓度的含氧量、能量足够的点火源和相对受限的空间。粉尘爆炸的最主要特点是容易引发二次或连锁爆炸,这是因为初始爆炸产生的冲击波会使沉积的粉尘扬起,在新的空间产生爆炸,或者是在初始爆炸的地点形成更为严重的二次爆炸;其次是粉尘爆炸所需的起始点火能量大,通常所需点火时间也较长且爆炸释放出的能量较大,因此爆炸事故后果也比较严重;最后粉尘爆炸容易引起不完全燃烧,会产生CO等有毒有害气体,造成人员中毒,而且在一些密闭的场所还会引发气体爆炸。

2.3 粮食粉尘的形成与危害

粮食粉尘是一种粉尘颗粒粒度范围在0.1~500 μm的有机粉尘,一般在粮食运输和加工过程中产生,分为夹杂性粉尘、有机性粉尘、浮尘和积尘。当粮食粉尘以一定的浓度悬浮在空气中时,遇到一定的点火源,就会迅速爆炸和燃烧,并以光和热的形式释放能量。粉尘爆炸的实质是可燃性粉尘与空气或氧的快速氧化反应,即化学爆炸。部分粮食粉尘沉积在地面、墙面和设备的内外表面,一部分则滞留在通风死角,因此在粮食的加工车间、除尘室、筒仓等相对密封的环境容易引发粉尘爆炸事故。此外,粉尘初始爆炸产生的冲击波会将沉积在地面、墙面和设备上的粉尘扬起,从而引发二次或多次爆炸,这也正是粉尘爆炸杀伤力大的原因之一。

3 粮食粉尘爆炸事故分析

3.1 事故发生时间与地点

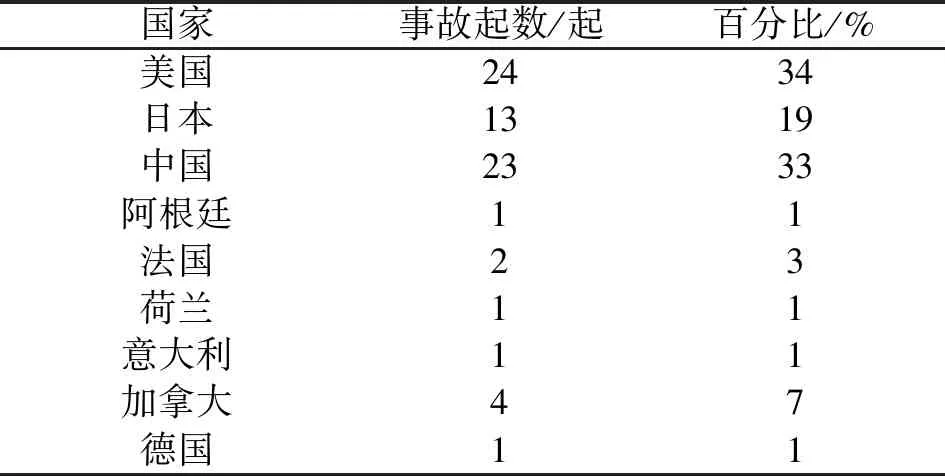

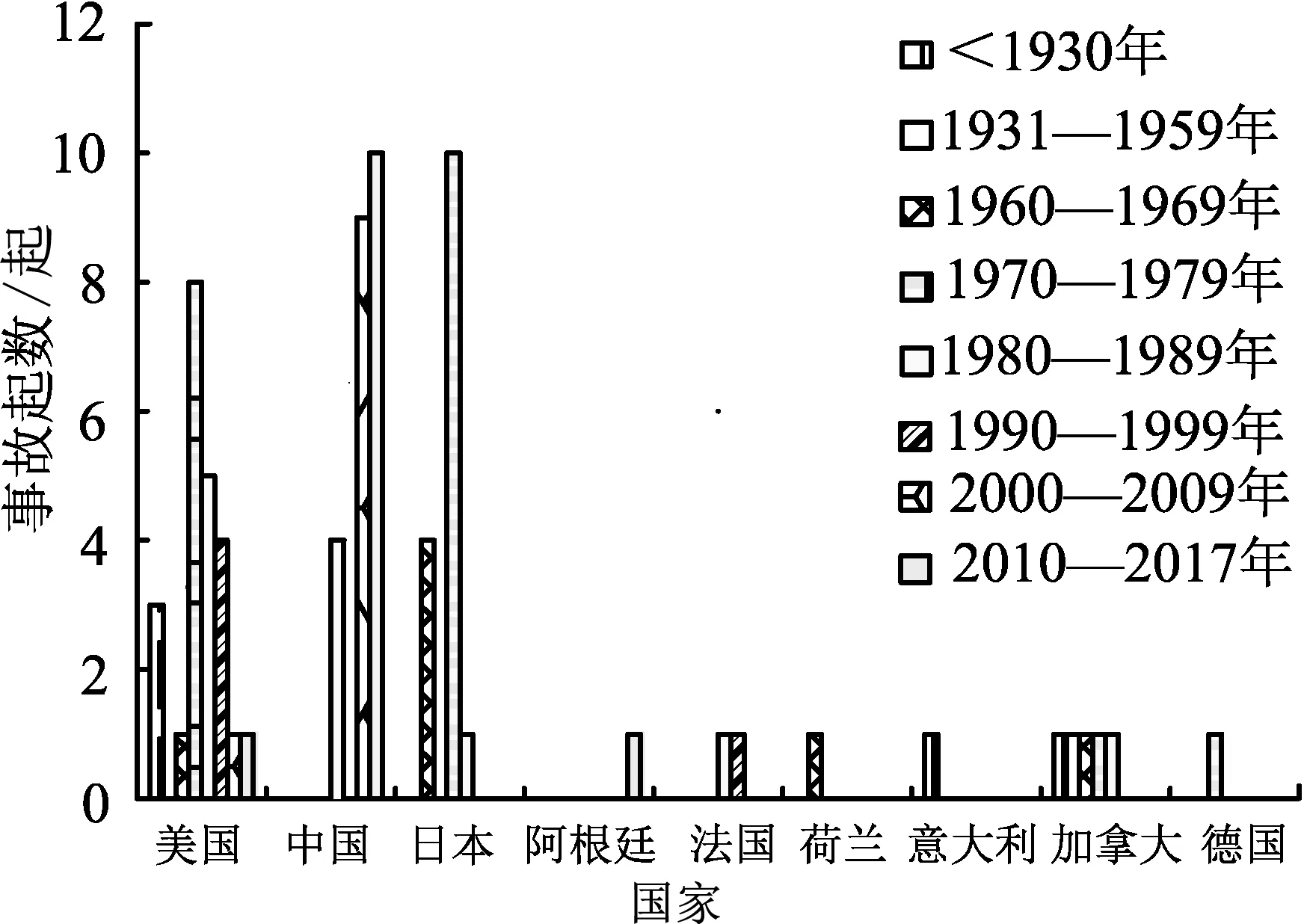

将收集的事故按发生时间进行分类如表1所示,可以看出,粮食粉尘爆炸事故主要集中在20世纪70—90年代,1970—1979年则是粮食粉尘爆炸事故发生的高峰期,占事故总数的30%,其次是1980—1989年和2010—2017年。从表2中可以看出,粮食粉尘爆炸事故大部分发生在美国、日本、中国,其他国家如加拿大、法国、荷兰等也发生粮食粉尘爆炸事故,但由于文献资料的局限性,无法收集到更多的事故案例。在本文统计数据中,发生在美国的粮食粉尘爆炸事故占总数的34%,居首位;其次是中国和日本,分别是33%和19%。结合时间和地点分析,如图1所示,美国和日本在1970—1979年记录的粉尘爆炸事故次数较多。在2000年之后,中国则是粮食粉尘爆炸事故高发的国家,这很大程度上是由于美国、日本、中国是粮食出口大国,粮食的运输、加工和储存的作业量非常大,导致粉尘爆炸事故频发。最主要原因是由于这一时期的粮食加工行业发展迅速,但由于设备缺陷或缺乏安全措施,导致事故多发。

表1 不同时期粮食粉尘爆炸分布

表2 不同国家粮食粉尘爆炸分布

图1 各个国家在不同时间段发生粮食粉尘爆炸事故分布

3.2 粉尘种类

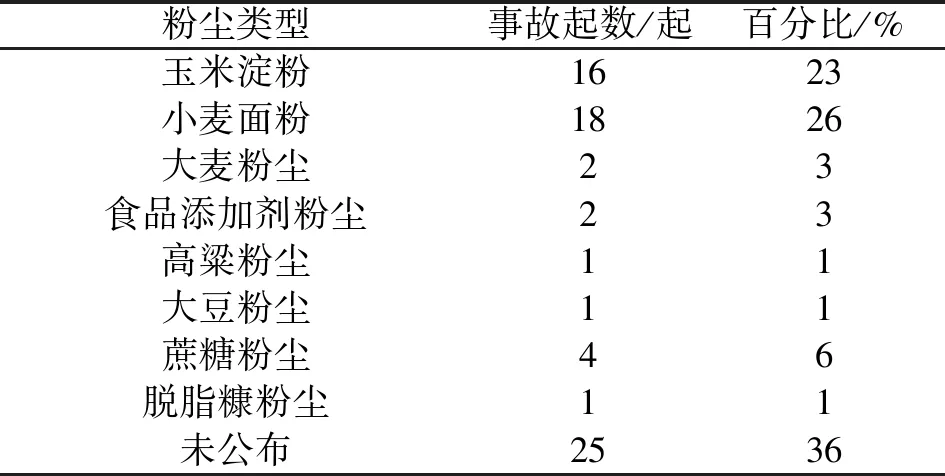

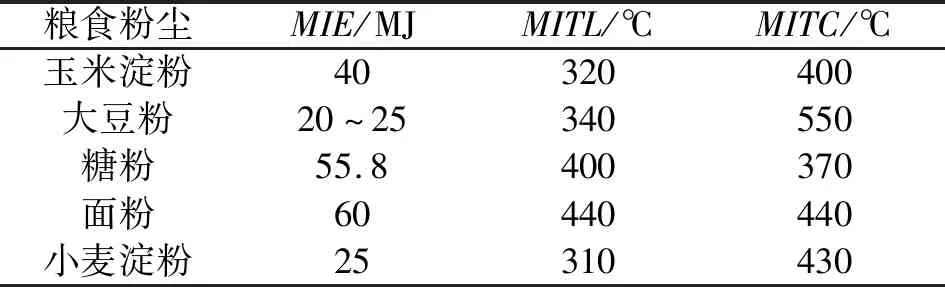

粮食粉尘的种类如表3所示,可以看出由小麦面粉引起的粉尘爆炸事故占总数的26%,其次是玉米淀粉和糖粉,这也是美国、中国和日本发生粉尘爆炸事故的主要粉尘种类;其他种类的粮食粉尘如大豆粉尘,高粱粉尘、食品添加剂粉尘等也会引发粉尘爆炸事故。此外,由于粮食粉尘爆炸的不确定性,仍有36%的粮食粉尘爆炸事故无法确定引起其爆炸的粉尘种类。在表4中可以看出,小麦粉尘、玉米淀粉、面粉、糖粉这几种粉尘的最小点火能(MIE)在20~60 MJ之间,粉尘层最低着火温度(MITL)在310~440 ℃之间,粉尘云状最低着火温度(MITC)在370~550 ℃之间[25],其中小麦粉尘的点火能最低,如若在生产过程中遇到明火、焊接火花、机械火花等高温点火源,则有很大可能发生粉尘爆炸事故。

表3 粮食粉尘爆炸事故中的引燃源种类

表4 几种粮食粉尘的爆炸特性参数

3.3 点火源种类

点火源作为爆炸五边形的重要组成之一,常见的点火源主要有明火、电火花、静电火花、热表面、焊接火花、摩擦发热、机械火花等。引起粉尘爆炸的引燃源种类划分如表5所示。从统计数据中可以看出,工业动火、静电火花、摩擦火花、热表面是引起粉尘爆炸事故最主要的点火源,一共占了所有事故的49%,其中由工业动火引起的粉尘爆炸事故所占比例最大。这类事故之所以频发的部分原因是企业的安全管理不到位,对危险区域的动火作业未严加管理;另一部分原因则是操作人员缺乏安全意识,对动火作业现场未认真检查、清理就盲目作业,最终导致了粉尘爆炸的悲剧,如德国布莱梅罗兰面粉厂淀粉爆炸和山东省寿光市新粉淀粉厂的玉米粉尘爆炸等。由机械火花引起的重大粉尘爆炸事故如秦皇岛骊骅淀粉粉尘爆炸,是由于操作人员使用铁质工具与机械撞击产生火花,引燃了粉尘云。此外有41%的粮食粉尘爆炸事故的原因无法查明,这也说明了粮食粉尘爆炸事故发生的复杂性。

根据文献资料可知,在焊接过程中洒落的火花温度可达2 000~3 000 ℃,机械火花的温度可达1 200 ℃[26]。机械碰撞产生的火花瞬时温度可达3 000 ℃以上,电火花可达3 000~6 000 ℃,这些火花温度足以引燃积尘或悬浮在空气中粉尘,这也正是这类点火源引发粉尘爆炸事故次数最多的缘故。

表5 粮食粉尘爆炸事故中点火源种类

3.4 事故涉及设备种类

在粮食加工过程中,涉及到多个工艺和设备,比如除尘系统中的袋式除尘器、旋风收粉器,储存运输过程中的筒仓、缓存仓、气力输送机、斗式提升机、皮带输送机等,干燥过程中的带式干燥机、闪蒸干燥机、喷雾干燥机、流化床干燥等,还有对粮食进行粉碎筛分的粉碎机和筛分设备等。在生产过程中,粮食粉尘从这些工艺和设备运行中逸出,如不定期进行清理,这些沉积在设备或地面的粉尘将会是粉尘爆炸中造成更为严重的二次爆炸的粉尘来源。

对本文分析统计的粮食粉尘爆炸事故案例所涉及的设备进行分类,结果如表6所示。可以看出,提升机、筒仓、输送机、干燥机、除尘室是最容易发生粉尘爆炸的机械设备,一共占了事故总数的60%,其中在筒仓中发生的爆炸事故最多,达到总数的21%。此外,高达33%的粮食粉尘爆炸事故无法查明粉尘爆炸发生的部位,这也让粮食行业时刻谨记注重对日常生产设备的安全检查,降低粉尘爆炸发生概率。

表6 粉尘爆炸事故涉及设备种类

4 讨论

根据统计分析结果,美国、日本和中国是发生粮食粉尘爆炸事故最多的国家,很大程度上是因为这些国家的粮食加工产品产出量高,可能由于预防措施不到位或设备缺陷,致使发生了多起粮食粉尘爆炸事故;另一个原因可能是这些国家有较为良好的事故研究报告系统,这些系统记录了更为详细的事故报告数据,也许还有大量事故未报告,仍有待查明。虽然报告的事故数量与实际数量可能存在很大出入,但是记录的报告数据仍有助于了解粮食粉尘爆炸机理,并让粮食行业采取一定的预防措施。玉米粉尘和小麦粉尘引起的爆炸事故最多,一方面可能是工作人员没有认识到这两类粉尘的危险性,另一方面可能是由于这两类粉尘的最小点火能比其他种类都要低,所以比较容易发生爆炸。

工业动火和机械火花是引发粮食粉尘爆炸的主要引燃源。焊接火花引燃事故可能是由于工作人员在进行焊割动火时,没有清理现场积尘和悬浮尘或没有将储存粉末装置与动火位置进行安全隔离。机械火花可能是由于设备转动部件发生碰撞或异物剐蹭,也可能是操作人员使用了铁质操作工具。由静电火花和热表面引发的粉尘爆炸事故也不少,静电火花可能来源于人体、物料移动或设备没有除静电装置等;热表面可能来源于照明灯具、轴承发热等。提升机、筒仓、输送机和干燥机等设备比较容易发生粉尘爆炸,由于这些设备内部或放置的地方粉尘浓度高,一方面原因可能是这些设备产生的高温热表面、机械火花、静电火花等点火源,另一方面可能是维修人员或动火作业人员对这些设备内部不了解或粉尘防爆意识不强而盲目作业。因此,加强安全管理或进行定期清扫可以降低粉尘爆炸的可能性。

5 结语

随着时间的推移,国外粮食粉尘爆炸事故逐渐减少,而我国的粮食粉尘爆炸事故却在增加,这是因为早期国外频繁地发生粮食粉尘爆炸事故,所以对于粮食粉尘防爆研究较早,不断提高设备的可靠性和完善安全管理;而国内虽然粮食加工行业发展迅速,但安全管理和人员的安全教育还相对滞后,导致粮食粉尘爆炸事故不断发生。无数的粉尘爆炸事故带来严重的人员伤亡和财产损失,要从中探索和总结这些事故发生的特点和规律,让企业管理者和操作人员认识到容易引发粮食粉尘爆炸的粉尘种类和设备工艺,并能有针对性地去预防和抑制这一类危险源,从而降低粮食粉尘发生爆炸的概率。