某铀矿床竖向分区安全稳定性研究

孙刚友,程光华,王合祥

(中核第四研究设计工程有限公司,河北 石家庄 050021)

某缓倾斜多矿层矿床赋存特征复杂,平面分布范围大,竖向分布不均,对其进行开拓系统优化设计一直是研究的难点。在矿床整体开发规划上,开拓系统的合理选择是矿山建设的主要内容[1-2]。由于矿体为层状、板状产出,多层分布不均,矿体厚度薄,倾角小,为了使矿井达到一定的规模,可参考其他矿床建设理念,并根据矿床特点进行分区开拓,各采区同时生产。分区开拓系统方案选择的合理性、科学性对矿山的整体规划和经济效益有着至关重要的意义。分区开拓方案要充分考虑矿床的赋存特点,重点关注其分区开拓系统和主要参数选择是否合理;分区参数的设置决定了矿山整体建设的经济性和安全性[3]。为了分区开采获得良好的技术经济效益,必须从安全角度对矿床分区的稳定性进行分析论证。笔者结合国内外同类型矿床开采技术进展和研究成果,针对某铀矿床的具体特点,重点开展缓倾斜多层矿体竖向分区开采安全稳定性研究,主要研究内容包括竖向分区方案研究;竖向分区、同时开采安全稳定性研究。

1 开采技术条件

某铀矿床巴音戈壁组上段铀矿带总长约5.8 km,宽约1.3 km;矿体底板埋深最浅186.66 m,最深646.40 m,赋存标高1 091.19~642.34 m。单工程矿体厚度0.48~7.84 m,矿体多呈层状、板状产出,矿体倾角较小(一般在3°~5°),总体向南东缓倾。矿区工程地质条件和水文地质条件均属复杂类型。

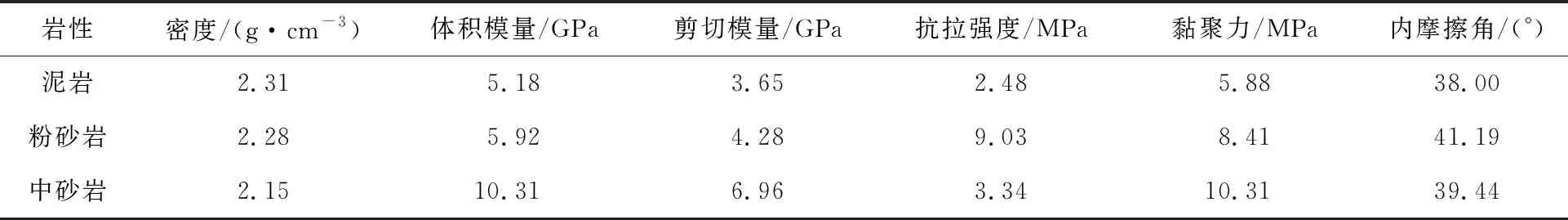

含矿砂体内矿体及围岩的岩性基本相同,主要为泥质胶结含砾砂岩、夹泥岩、粉砂岩。砂岩结构致密、厚度稳定、岩性多变、岩石较完整;上部隔水层岩性以含砾砂质粉砂岩为主,岩心完整,块状构造,节理裂隙不发育,与下部砂岩层层间结合较好。矿床物理力学室内试验结果见表1。

表1 岩石物理力学性质

2 矿床竖向分区方案

某矿床主矿体有7个,其他矿体30余个,竖向分布标高1 091.19~642.34 m,层状矿体间距不等,大到几十米,小到1 m左右,各层矿体空间上分布不均衡,这给矿井规划建设提供了分区开采的优化空间。

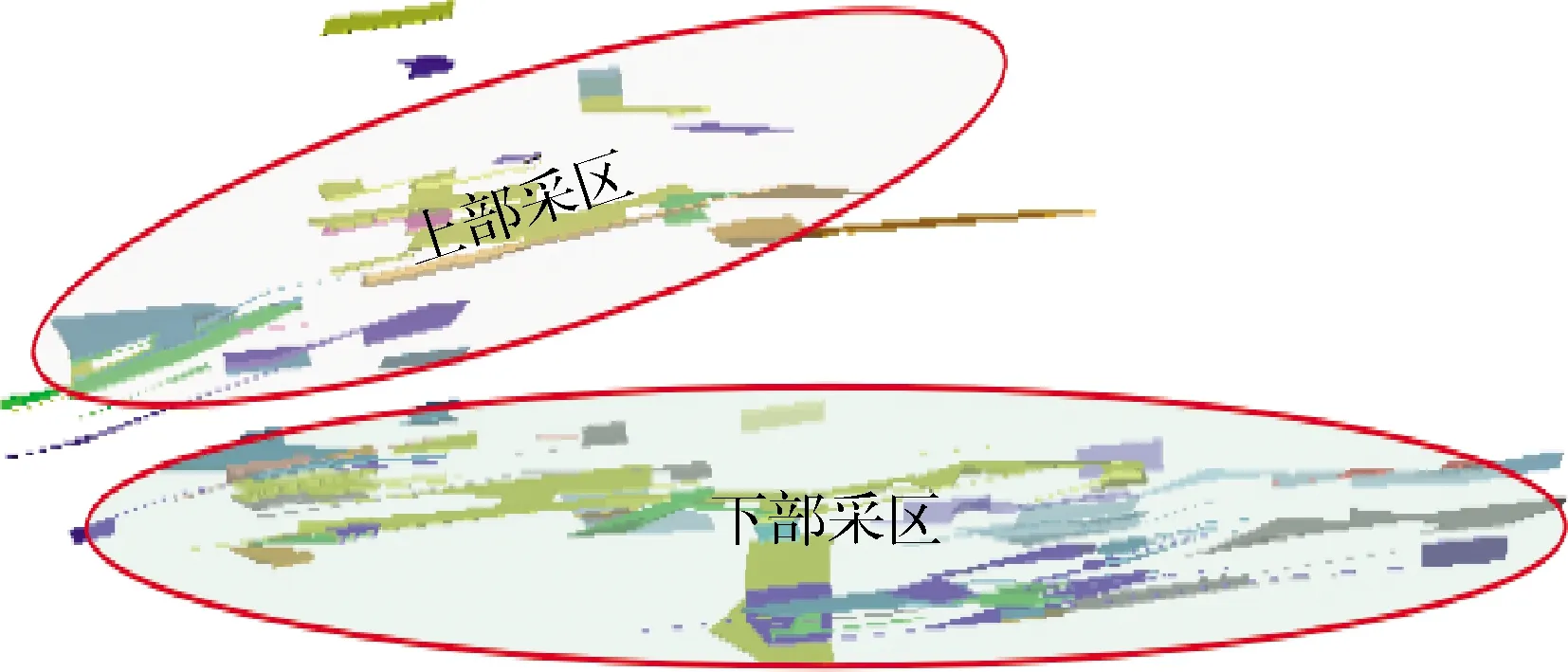

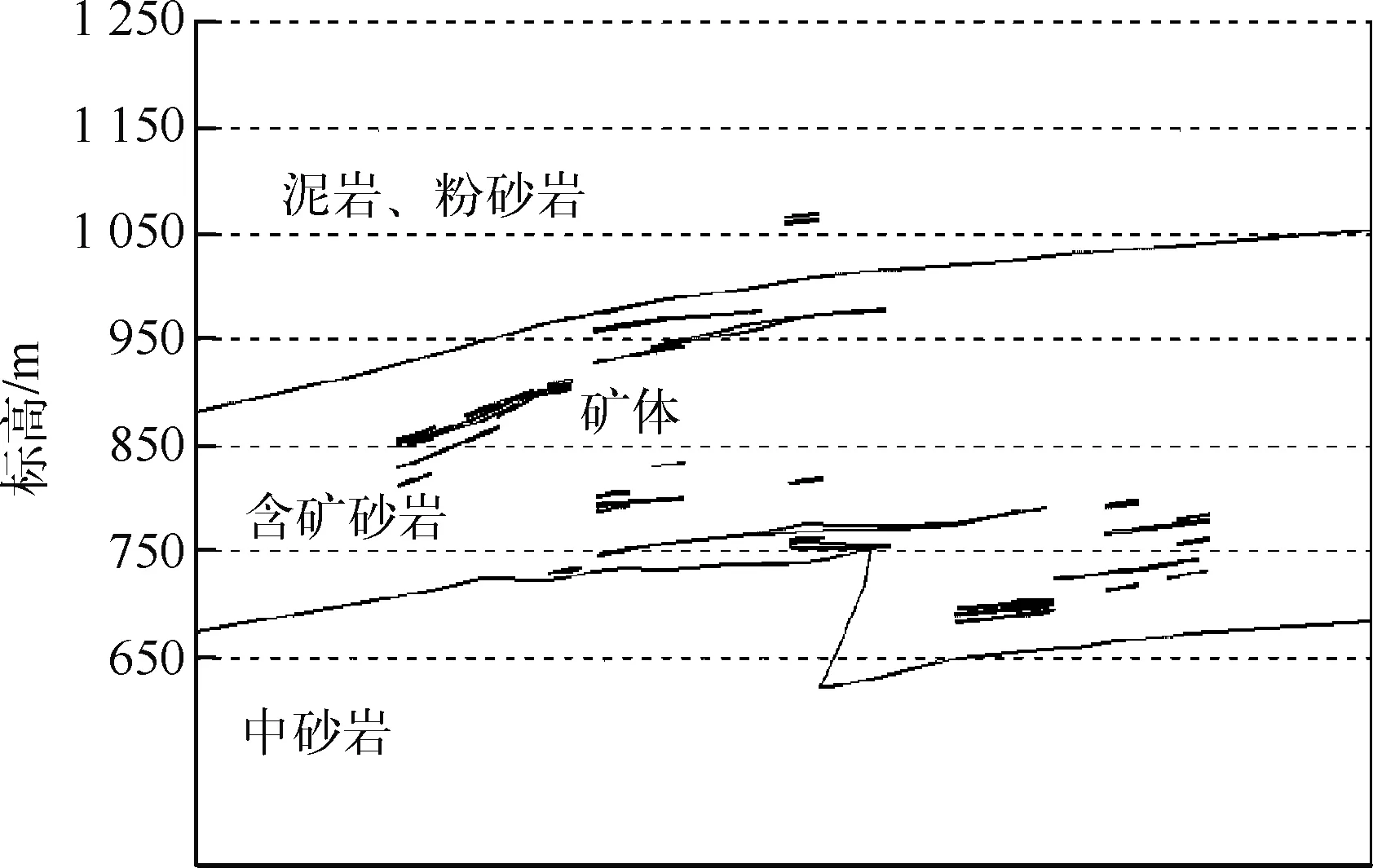

利用3DMine软件平台,建立整个矿床的三维数字化矿体模型[4]。通过3DMine平台自由转动三维模型,可以任意角度查看矿体模型,通过将三维模型在YZ视角切割动态剖面,可分析矿床在竖向上各层位矿体的空间位置关系和矿体真实形态[5]。根据在三维状态下的分析解读,该矿床存在上、下2个多层矿体集中区域,且集中区域间有明显的空间间隔(即无矿空白区),因此可将矿床分为上、下2个采区,如图1所示。

图1 采区竖向划分示意图

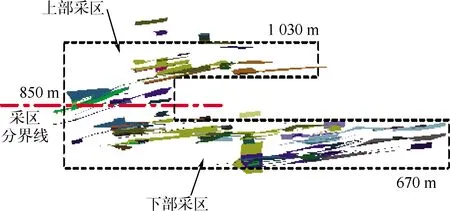

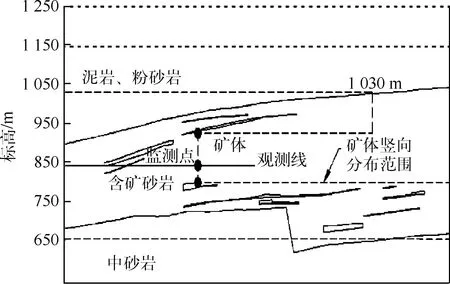

根据采区竖向划分初步方案,对矿体进一步划分以确定采区分界线。在三维状态下,通过切割XY视角水平动态剖面观察2个采区的最佳分界标高;同时结合矿体的形态特征,确定上、下2个采区的最佳分界线标高为850 m。因此,上部采区竖向开采范围确定为1 030~850 m,下部采区的竖向开采范围确定为850~670 m。采区划分界线如图2所示。

图2 采区划分界线及标高范围

3 竖向分区开采安全稳定性分析

矿床为缓薄矿层矿体,主要矿体厚度>1.5 m,选用无轨机械化房柱采矿法。采场凿岩选用Rocket Boomer S1 L凿岩台车,配置ST-600Lp铲运机从采场出矿。采场出矿结束后,利用铲运机将废石倒运至采场内充填。为了使矿床开发具有经济效益,需保证矿床达到一定的生产规模。结合竖向分区方案,确定该矿床实行上、下2采区同时开采。由于矿体埋藏深度较大,工程地质条件复杂,为保证矿山安全、高效开采,减少上、下2部采区间地应力的相互影响,需要开展上、下2采区同时开采安全稳定性分析;以避免上、下2采区同时进行生产活动时,采区间留设的水平岩柱发生破坏,导致上部采区没有安全作业平台,同时威胁下部采区的人员与设备的安全。

3.1 构建物理力学模型

由于该矿床36号剖面矿体最为集中,且各矿体处于水平延伸状态,可按平面应变进行分析。因此,以矿床36号典型剖面为例,构建物理力学模型,图3为3DMine建立矿体模型的36号剖面图。根据矿体的赋存特点及空间位置,忽略过薄和偏远的矿体,采用废石充填法进行开采。考虑到下部矿房采空区不具有承载作用,所以散体介质下水平岩柱稳定性属于局部荷载下梁弯曲问题,其力学模型可简化为均布载荷下两端固定的弹性梁。

图3 36号剖面示意图

3.2 竖向分区间水平岩柱稳定性理论计算

K.B.鲁别涅依他公式对顶板受力结构方面的考虑比较全面,涉及因素包括岩体强度、空区跨度、矿柱上部空区松散充填体质量、岩体的地质特性及构造破坏特性等[6]。根据力的独立作用原则和叠加原理,在矿体处于沿走向延伸状态下,把复杂的三维厚板计算问题简化为理想的平面弹性力学问题,计算顶板在自重和松散充填体耦合作用下所产生的应力。计算出不同跨度和厚度下的顶板应力,由最大拉应力来决定顶板的安全厚度。安全厚度计算公式为

(1)

(2)

式中:d—要求的安全顶柱厚度,m;K—安全系数;γ2—顶板岩石密度,t/m3;l—采场跨度,m;σb—在弯曲条件下考虑到强度安全系数K1和结构削弱系数K2的岩石强度,MPa,K1=2~3,K2=7~10,σc—岩石单轴抗拉强度,MPa;g—水平保安矿柱上方的松散矿体对水平矿柱压力,MPa。

以矿床36号剖面距离最近的上、下分区的矿体进行计算,安全系数取2,采场跨度为30 m,上部矿体开采厚度为2 m,计算得出矿体间距为42 m

即可保证安全。实测2个分区间距为125 m,足以保证上下采区同时开采的安全性。

3.3 竖向分区间水平岩柱稳定性模拟计算

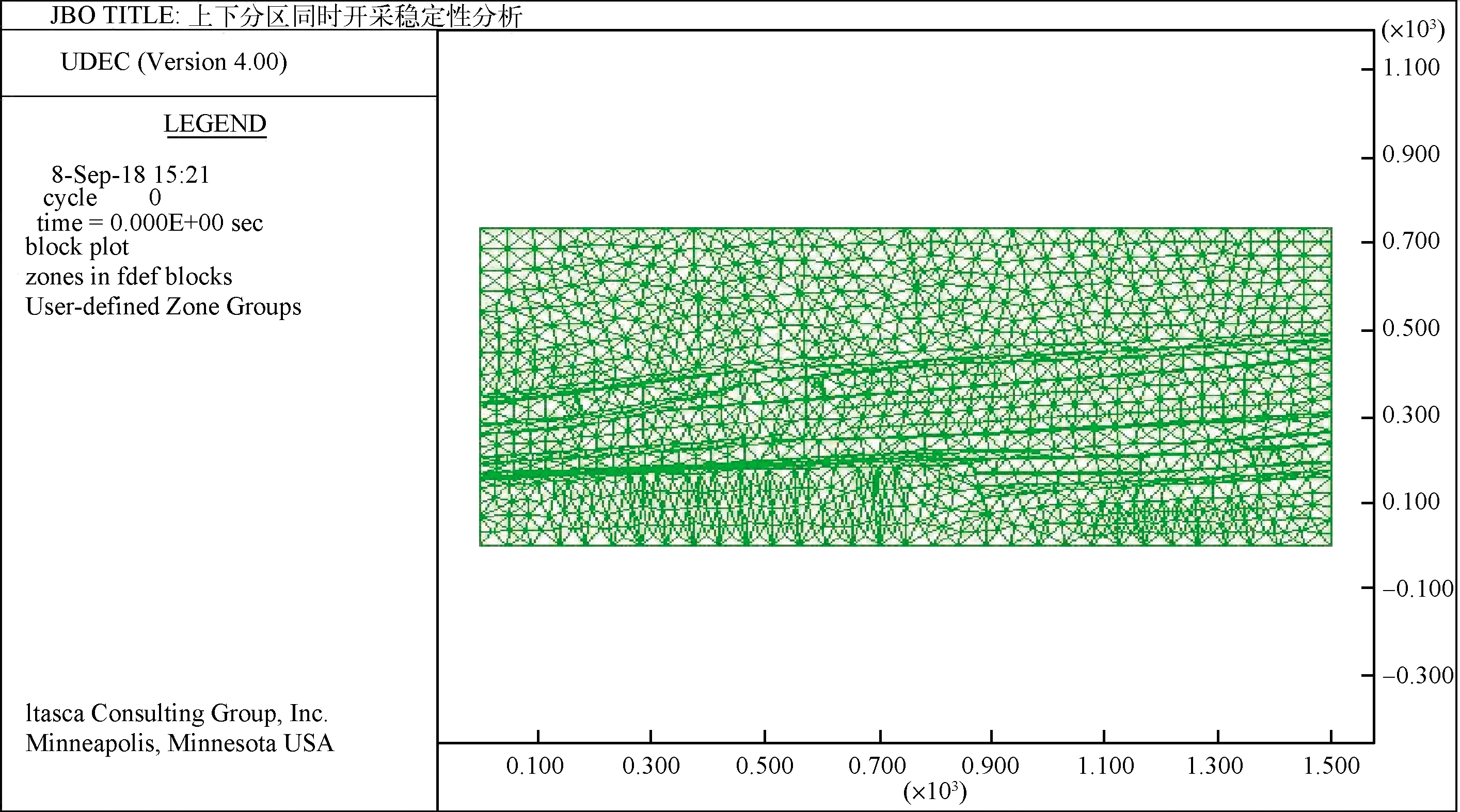

数值模拟采用3DMine联合UDEC建模进行模拟计算[7-8],尽可能地模拟真实的地质场景。确定二维模型尺寸为长1 500 m,高736 m,采用平台4节点等参单元。模型的边界条件选取为模型的左、右边界法向约束;上表面自由,以模拟地表变形;下边界水平铰链约束,只允许水平方向位移而不产生垂直方向位移。考虑到矿床的实际情况,合并距离较近的过薄矿体,忽略单独的过薄矿体,进行矿体简化,简化模型如图4所示。UDEC模型如图5所示,在进行了4 550次计算后,模型达到了平衡状态,可以进行模拟计算[9-10]。

图4 简化36号剖面模型

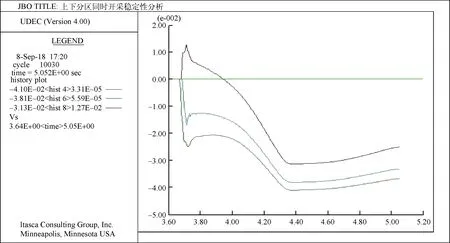

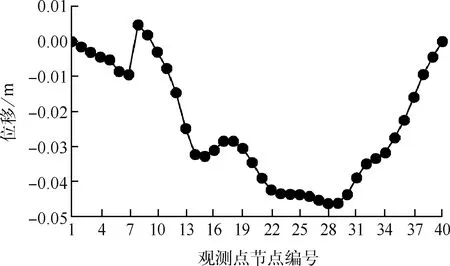

图6为矿体开挖后3个监测点的位移变化曲线,在上下分区矿体开挖后,水平岩柱下部的2个监测点位移出现了明显的快速下降,但最终趋于水平稳定,说明水平岩柱没有因产生破坏而位移无限增大。靠近水平岩柱上部的监测点,在矿体开挖后先向上运动了一定时间。这是由于其靠近上部采空区,空区形成后上部应力降低,由于受围压的作用而产生向上运动的趋势,最终趋于水平稳定。

图5 UDEC计算模型

图6 监测点位移变化曲线

水平岩柱中心的观测线下降位移如图7所示,在下部有矿体开采的部位都出现了明显下降,其中最大位移为4.62 cm,但对水平岩柱的稳定性没有影响。

图7 观测线下沉曲线

4 结论

1)基于3DMine软件平台,建立整个矿床的三维数字化矿体模型,结合矿床开采技术条件和矿体赋存特征,确定上、下2个采区的最佳分界线标高为850 m,上部采区竖向开采范围为1 030~850 m,下部采区的竖向开采范围为850~670 m。

2)通过将水平保安矿柱力学模型简化为均布载荷下两端固定的弹性梁,采用K.B.鲁别涅依他等人的公式对上、下采区间水平岩柱的临界厚度进行计算,计算得到上、下采区同时开采的安全间距为42 m。采用UDEC软件对矿床矿体最为集中的H36剖面水平岩柱稳定性进行数值模拟,根据水平岩柱的位移情况进行分析,矿体的开挖影响地应力的二次分布,造成水平岩柱的微量下移,但对水平岩柱的整体稳定没有影响。目前上、下采区分界水平岩柱的留设方案可以保证竖向分区开采的安全,分区方案设置合理,为安全生产提供科学依据。