考虑启动压力梯度的低渗透煤层瓦斯渗流耦合模型及应用

陈 亮,施永威

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

对于低透气性煤层,随着煤矿综合机械化放顶煤开采强度及开采深度的增大,瓦斯涌出量不断增加,煤与瓦斯突出危险性增高,瓦斯已成为制约矿井安全生产和高产高效的主要因素[1-2]。我国突出矿井多为低渗透煤层,为了防止瓦斯事故,保证煤矿安全生产,研究低透气性煤层瓦斯渗流规律对治理矿井瓦斯具有重要的意义。

国内外专家针对煤层瓦斯渗流规律进行了大量研究,其中SHI J Q等[3]对外载应力、吸附应力、孔隙压力与瓦斯渗流的关系进行了实验研究,推演出渗透率动态变化方程;李晓红等[4]采用理论推导的方式研究了煤层游离瓦斯渗流、吸附瓦斯扩散流动规律,构建了在综合考虑以上两种瓦斯运移模式及Klikenberg效应的煤层瓦斯运移流固耦合模型;尹光志等[5]基于力学理论研究煤层瓦斯被钻孔抽出时煤岩的变形情况,主要研究了孔隙压力变化时煤岩弹性、塑性变形,推导出骨架变形、气体压缩的流固耦合数学模型;梁冰等[6]根据力学相关理论,基于煤层具有孔隙、裂隙组成的双重多孔介质的特点,通过研究孔隙、裂隙内瓦斯的流动规律,推演了在孔隙、裂隙内瓦斯的流动表达式,建立起考虑更加全面的煤岩瓦斯运移的流固耦合数学模型;胡千庭等[7-8]研究了考虑吸附作用影响下的瓦斯渗流规律,并推导出相应的煤岩非线性渗流方程;郭红玉等[9-10]采用实验的方式研究了煤储层瓦斯低速条件下瓦斯渗流规律,发现了非Darcy渗流规律,并测定出启动压力梯度具体数值。

笔者针对低透气性煤层,综合研究启动压力梯度作用下的非Darcy渗流规律、瓦斯吸附解吸运移规律及煤岩变形规律,构建了含启动压力梯度的流固耦合数学模型,借助COMSOL Multiphysics软件在漳村煤矿2601工作面低透气性煤层进行预抽钻孔抽采瓦斯数值模拟,研究含启动压力梯度的流固耦合作用下煤层瓦斯渗流规律,并在现场应用。

1 含启动压力梯度流固耦合数学模型

低透气性煤层瓦斯运移是个复杂的固气耦合渗流过程,具有两方面渗流规律:一方面是瓦斯低速渗流、非Darcy渗流运移;另一方面煤层瓦斯运移是个流固耦合渗流过程,随着煤层瓦斯运移,吸附态瓦斯被解吸,吸附膨胀应力、孔隙压力降低,在上覆岩层作用下煤体产生形变,煤体渗透率、孔隙率发生变化,令瓦斯运移受到影响。

1.1 非达西渗流方程

针对低透气性煤层瓦斯在低速渗流时出现非Darcy渗流的现象,这是由于瓦斯(甲烷)气体分子受煤岩骨架表面分子力作用,在煤层孔隙介质中渗流时瓦斯流动压力需要达到启动压力才能发生流动[11-13],包含非Darcy渗流现象的渗流形式如下:

(1)

式中:v为煤体渗流速度,m/s;k为煤岩体渗透率,m2;μ为瓦斯气体黏度系数,1.08×10-5Pa·s;▽p为压力梯度,MPa/m;λ0为启动压力梯度,MPa/m。

1.2 瓦斯流动控制方程

根据司鹄等[4]的研究可知,瓦斯在孔隙内的扩散运移形式如下:

(2)

式中:Qg为煤岩基质表面吸附瓦斯量,kg/m3;ρs为煤岩密度,kg/m3;ρn为标准状况下瓦斯密度,kg/m3;A、M分别为煤岩灰分、水分,%;a、b为煤岩朗格缪尔吸附常数,m3/kg、MPa-1;p为气体压力,MPa。

根据地应力、吸附膨胀应力、孔隙压力对煤岩的作用机制,孔隙率动态变化公式如下:

(3)

式中:q为煤岩孔隙率,%;q0为煤岩初始孔隙率,%;R为通用气体常数,8.314 3 J/(mol·K);p0为气体初始压力,MPa;Vm为气体摩尔体积,22.4×10-3m3/mol;T为热力学温度,K;KY为煤岩体积柔量,MPa-1;Δp为气体压力变化,MPa;E为煤岩体的弹性模量,MPa;ν为煤岩泊松比。

基于毛细管束模型[14-15],渗透率方程如下:

(4)

式中:k0为煤岩初始渗透率,m2;ψ为煤岩孔隙表面积增加量的一个系数,无量纲常数;εV为煤岩体积应变量,无量纲常数。

由于成藏、构造影响,煤层的平行、垂直方向层理有明显的不同,平行层理方向的渗透率是垂直层理方向的渗透率的1.5~2.0倍[16],因此假定渗透率在不同方向的方程如下:

kx=2ky

(5)

式中:kx为平行层理渗透率,m2;ky为垂直层理渗透率,m2。

根据式(1)~(5),煤层瓦斯运移的控制方程如下:

(6)

1.3 煤岩变形控制方程

煤在形成过程中会受到很多因素的影响,存在一定的非均质性,但在宏观层面分析可以认为其是均质的[17]。基于弹塑性力学理论,煤岩变形控制方程如下:

ln(1+bp),i+Fi=0

(7)

式中:G为煤体的切变模量,MPa;Fi为煤体的体积应力,MPa。

由式(6)、(7)再辅以初始条件与边界条件,便组成了含启动压力的流固耦合数学模型。

2 本煤层预抽钻孔数值模拟

预抽钻孔数值模拟时,在建立的耦合数学模拟基础上借助COMSOL Multiphysics软件进行模拟,其中将耦合模型中的瓦斯流动控制方程代入Darcy模块,将煤岩变形控制方程代入固体模块。

2.1 模拟区域煤层瓦斯赋存特征

在漳村煤矿2601工作面进行本煤层顺层预抽钻孔数值模拟研究,工作面倾向长度225 m、走向长度 1 700 m、煤层平均厚度5.85 m、设计日产量8 593 t,可解吸瓦斯量5.46 m3/t。根据《煤矿瓦斯抽采达标暂行规定》(〔2011〕163号),工作面瓦斯含量需通过预抽降低0.96 m3/t以上。

2.2 工作面煤层瓦斯启动压力梯度

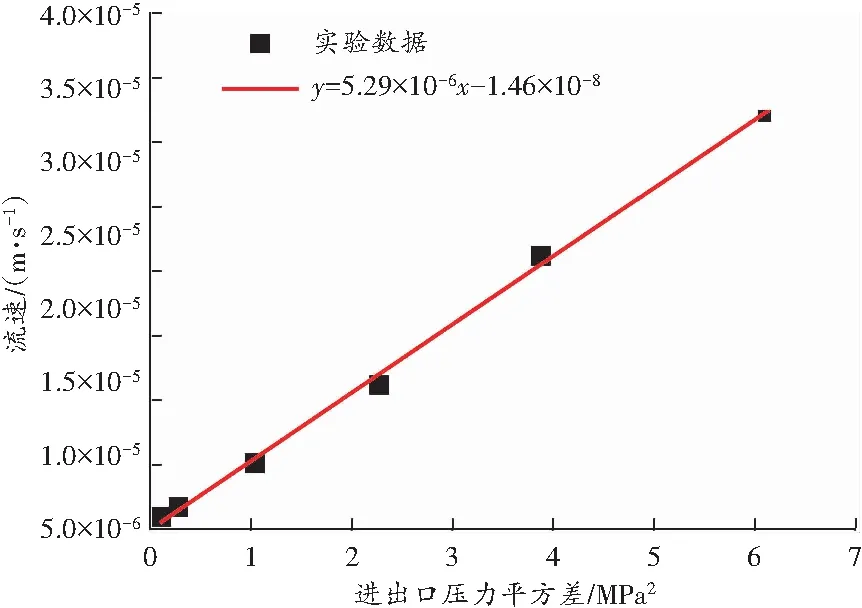

基于2601工作面煤层赋存应力环境,在实验室测定工作面煤层瓦斯启动压力梯度,结果如图1所示。

图1 流速与压力平方差关系图

经换算,2601工作面启动压力梯度、渗透率分别为0.126 MPa/m、4.49×10-18m2。

2.3 模拟区域几何模型

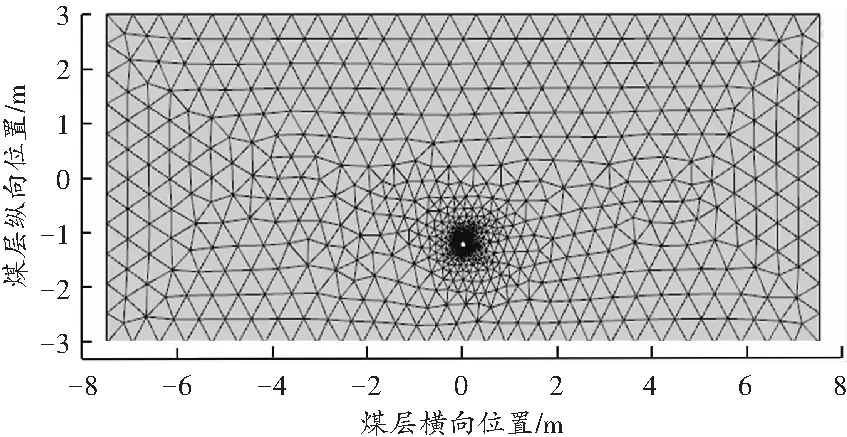

根据2601工作面瓦斯赋存特征,建立尺寸15 m×6 m的二维平面模型,如图2所示。钻孔直径113 mm、钻孔高度1.8 m,模拟低渗透煤层单孔瓦斯渗流特征,其中抽采负压40 kPa。具体参数见表1。

图2 单孔预抽钻孔几何模型

表1 煤岩物理力学参数

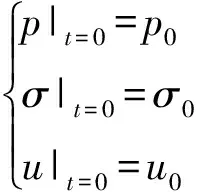

2.4 模拟区域定解条件

初始条件:模拟区域上边界初始应力17.628 MPa,左右边界初始应力12.086 MPa。

(8)

式中:p0为煤层原始瓦斯压力,MPa;σ0为煤层初始应力,MPa;u0为煤层初始位移量,m。

边界条件:模拟区域瓦斯只在煤层之间流动,煤层顶底板为不透气岩层。

p|边界=pi

u|t=0=ui

(9)

σij·nj|边界=Fi

式中:pi为边界气体压力,MPa;ui为边界位移量,m;Fi为作用在边界上的应力载荷,MPa。

2.5 模拟区域结果

2.5.1 单孔瓦斯渗流特征

1)随抽采时间瓦斯压力变化情况

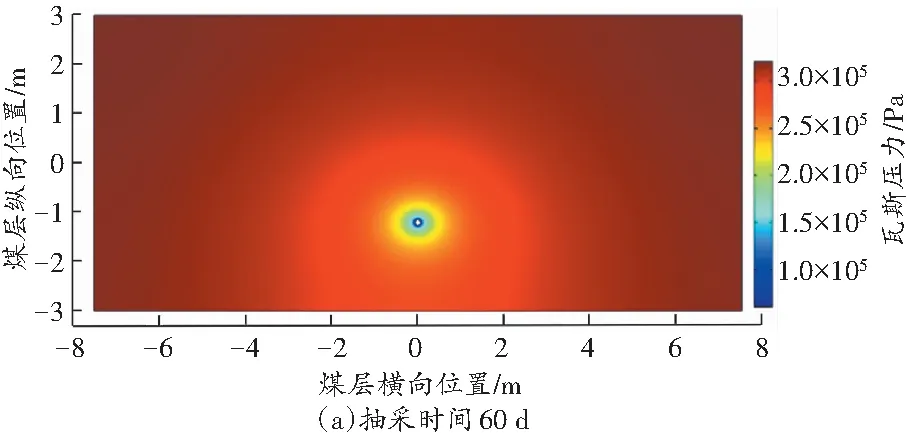

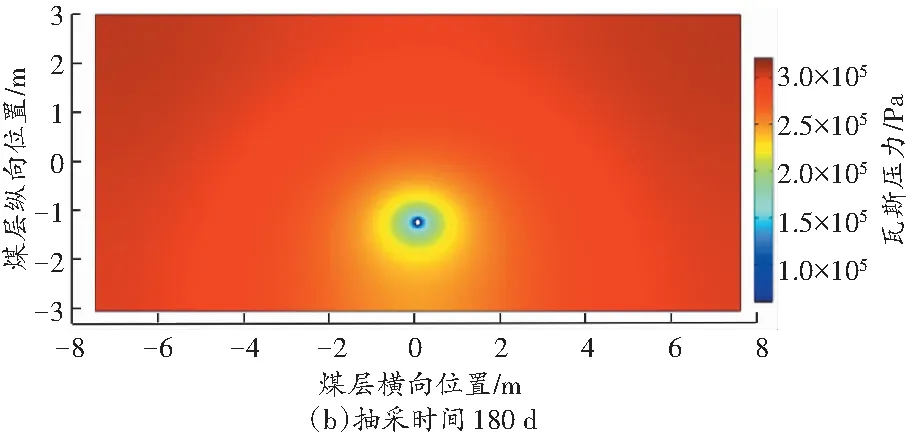

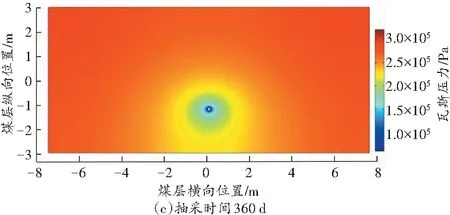

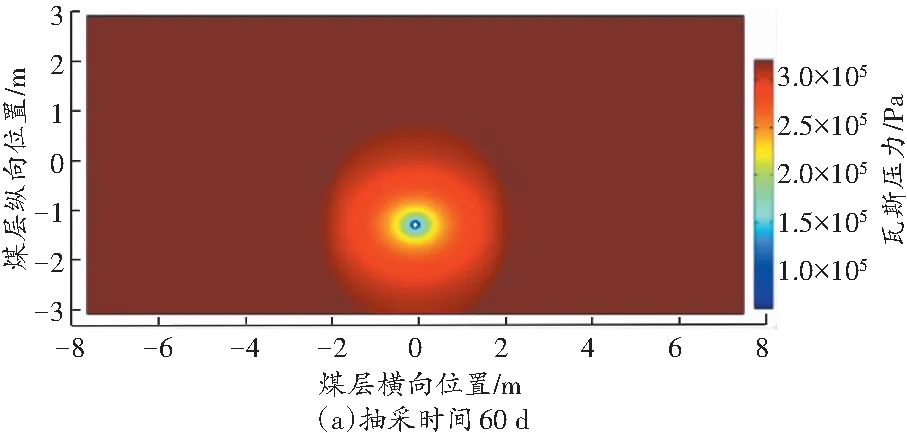

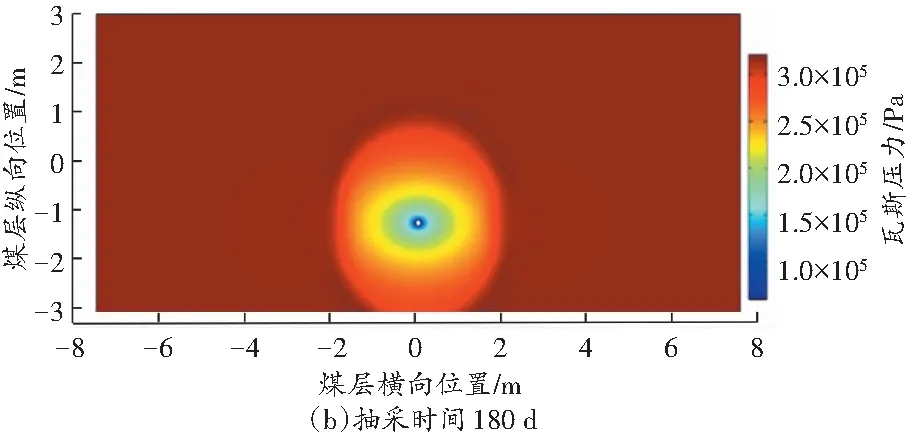

根据以上建立的流固耦合模型,借助数值模拟软件COMSOL Multiphysics模拟研究有、无启动压力梯度的条件下低渗煤层瓦斯渗流的规律,如图3和图4所示。

图3 未考虑启动压力梯度时单孔瓦斯压力云图

图4 考虑启动压力梯度时单孔瓦斯压力云图

由图3和图4可知,在相同的抽采工艺下,随预抽钻孔抽采瓦斯,无论是否考虑启动压力梯度,钻孔附近煤层瓦斯压力均逐渐降低,煤层瓦斯压力降低范围逐渐增大,但瓦斯压力降低幅度及降低范围均不相同。未考虑启动压力的煤层瓦斯压力随抽采时间的延长降低的范围逐渐增大,在抽采10 d时瓦斯压力降低范围2.9 m,抽采30 d时煤层影响范围5.4 m,抽采60 d时影响范围大于7.5 m,并且随着抽采时间的延长,抽采影响范围逐渐变大;而在考虑启动压力的煤层瓦斯压力在抽采60 d时范围达到2.063 m,之后不再变化,说明在一定的抽采工艺下,低渗透煤层瓦斯渗流区域是有限的,会稳定于某一位置。

2)随抽采时间不同距离瓦斯压力变化情况

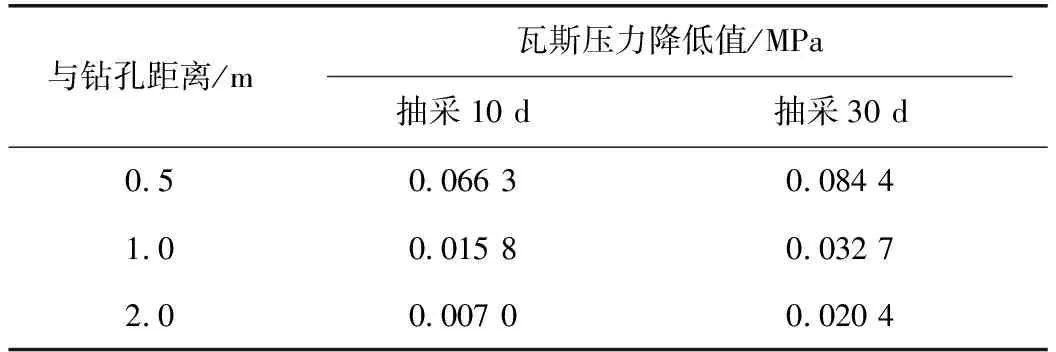

根据数值模拟结果分析,考虑与未考虑启动压力梯度时煤层瓦斯渗流情况如表2~3所示。

表2 未考虑启动压力梯度瓦斯压力变化情况

表3 考虑启动压力梯度瓦斯压力变化情况

由表2、表3可知,在考虑与未考虑启动压力梯度两种情况下,在钻孔影响煤层瓦斯压力范围内,瓦斯压力随抽采时间逐渐降低,在距钻孔0.5 m的煤层,抽采10 d时瓦斯压力分别降低0.063 3、0.045 2 MPa,抽采30 d时瓦斯压力分别降低0.084 4、0.071 0 MPa,随着抽采时间的延长,数值模拟结果显示:考虑启动压力梯度的瓦斯压力降低程度均比不考虑启动压力梯度时要小,说明在一定的抽采工艺下,在钻孔抽采影响范围内,低渗透煤层瓦斯压力降低程度及速率较慢。

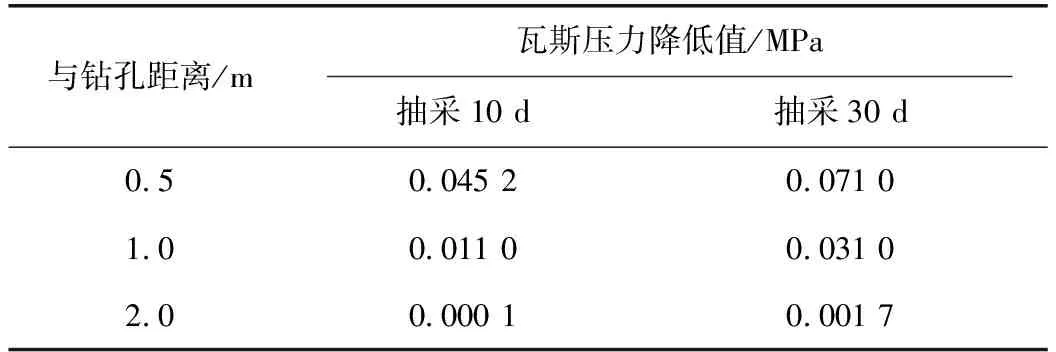

3)随抽采时间抽采流量变化情况

根据数值模拟结果分析,考虑与未考虑启动压力梯度时煤层瓦斯渗流情况如表4所示。

表4 两种情况下不同抽采时间抽采流量对比

由表4可知,考虑启动压力梯度时瓦斯抽采流量比不考虑启动压力梯度要小,并且随着抽采时间的延长,考虑启动压力梯度时瓦斯抽采流量降低程度较大;当抽采360 d时,考虑启动压力梯度时抽采流量降低幅度为86.1%,而不考虑启动压力梯度时抽采流量降低幅度仅为57.0%。对于2601工作面来说,由于存在启动压力梯度的缘故,抽采360 d后瓦斯抽采量仅为初始抽采量的1/7左右,因此建议2601工作面预抽钻孔抽采期限为360 d。

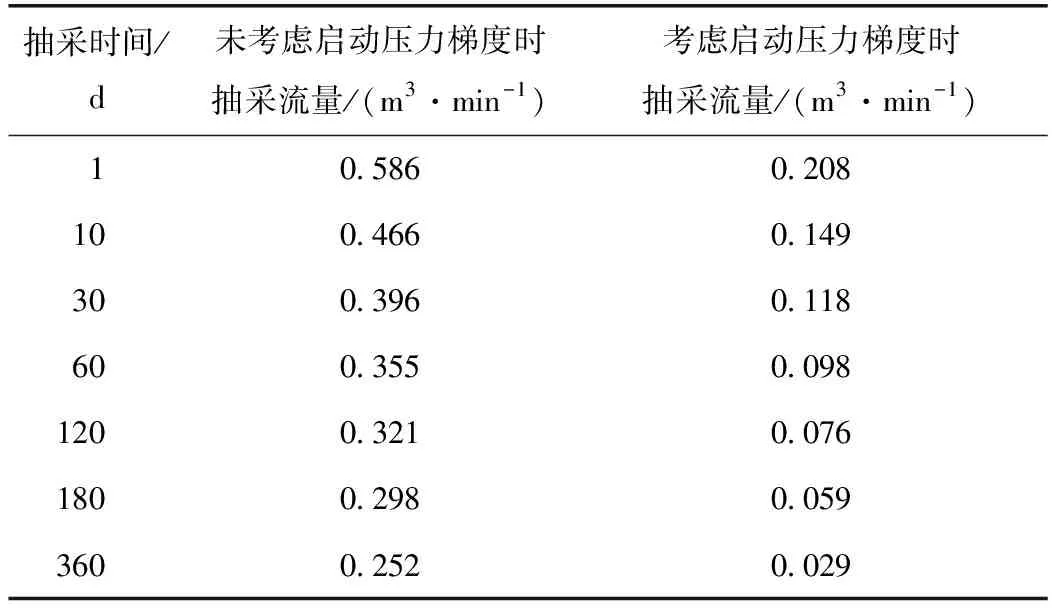

4)孔隙率、渗透率变化情况

在确定含启动压力梯度流固耦合数学模型在低渗透矿井煤层宏观瓦斯渗流演化特征的基础之上研究微观渗流特征,在模拟结果中选取x轴方向一点(0.5,0)随抽采时间延长的孔隙率值变化曲线,如图5所示。

图5 孔隙率随抽采时间变化曲线

由图5可知,孔隙率随抽采时间延长呈逐渐增大的趋势,但变化幅度较小,这是由于吸附膨胀应力、孔隙压力随煤层瓦斯渗流逐渐变小,引起煤岩骨粒在孔隙内收缩及煤岩压缩。孔隙率增大说明低渗透煤层骨架颗粒变化程度较煤岩变形严重,孔隙率变化幅度小说明吸附膨胀应力、孔隙压力相比于地应力呈数量级的差别。

根据以上流固耦合数学模型的渗透率方程(公式(4))可知,在孔隙率增大的同时渗透率也是增大的,因此在低渗透煤层进行预抽钻孔抽采瓦斯时产生的煤岩变形有利于煤层瓦斯渗流。

2.5.2 孔群间距及负压研究

由于在一定的抽采工艺条件下,低渗透煤层瓦斯渗流区域是有限的,为了避免抽采过程中出现抽采空白带,钻孔应布设在瓦斯渗流区域内,因此只针对2601工作面在钻孔间距2.0、2.5、3.0、4.0 m及抽采负压选择20、30、40 kPa的条件下进行研究。

1)不同间距钻孔抽采瓦斯量

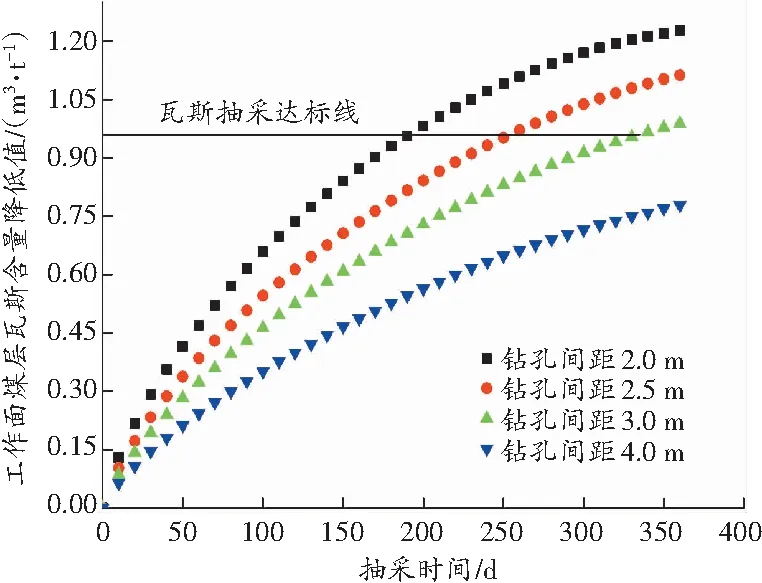

根据数值模拟结果,分析不同钻孔间距下钻孔抽采瓦斯量,如图6所示。

图6 不同钻孔间距下钻孔抽采瓦斯量

由图6可知,在钻孔间距2.0 m的条件下,钻孔抽采192 d可实现抽采达标;在钻孔间距2.5 m的条件下,钻孔抽采255 d可实现抽采达标;在钻孔间距3.0 m的条件下,钻孔抽采355 d可实现抽采达标;在钻孔间距4.0 m的条件下,不能实现抽采达标。为了节约治理瓦斯成本,仅对钻孔间距2.5、3.0 m展开研究。

2)钻孔间距2.5 m抽采瓦斯量

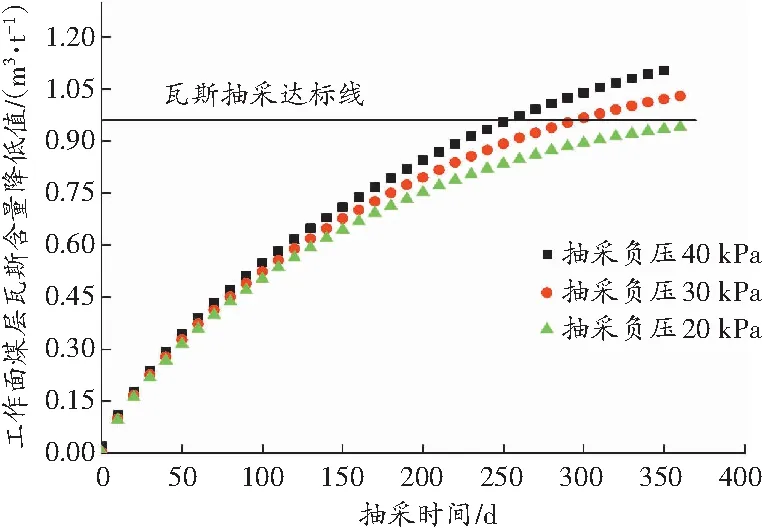

根据数值模拟结果,分析钻孔间距2.5 m时不同抽采负压钻孔抽采瓦斯量,如图7所示。

图7 钻孔间距2.5 m时不同负压抽采煤层瓦斯量

由图7可知,在钻孔间距2.5 m、抽采负压 40 kPa 的条件下,钻孔抽采255 d可实现抽采达标;在钻孔间距2.5 m、抽采负压30 kPa的条件下,钻孔抽采295 d可实现抽采达标;在间距2.5 m、抽采负压 20 kPa的条件下,不能实现抽采达标。因此,当钻孔间距为2.5 m时,抽采负压至少为 30 kPa,且抽采时间应不少于295 d。

3)钻孔间距3.0 m抽采瓦斯量

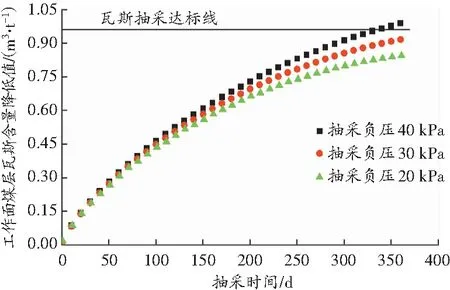

根据数值模拟结果,分析钻孔间距3.0 m时不同抽采负压钻孔抽采瓦斯量,如图8所示。

图8 钻孔间距3.0 m时不同负压抽采煤层瓦斯量

由图8可知,在钻孔间距3.0 m、抽采负压40 kPa的条件下,钻孔抽采355 d可实现抽采达标;在钻孔间距3.0 m、抽采负压30 kPa的条件下,不能实现抽采达标;在间距3.0 m、抽采负压20 kPa的条件下,不能实现抽采达标。因此,当钻孔间距为3.0 m时,抽采负压至少为40 kPa,且抽采时间应不少于355 d。

综上可知,为了促使2601工作面符合抽采达标规定的要求,钻孔间距选择2.5 m或3.0 m,其中间距选择2.5 m时抽采负压可选择30 kPa,抽采时间应大于295 d;间距选择3.0 m时抽采负压可选择 40 kPa,抽采时间应大于355 d。

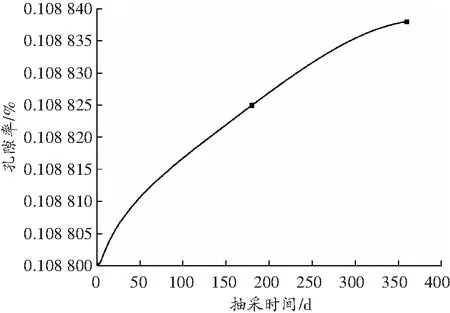

3 工程应用

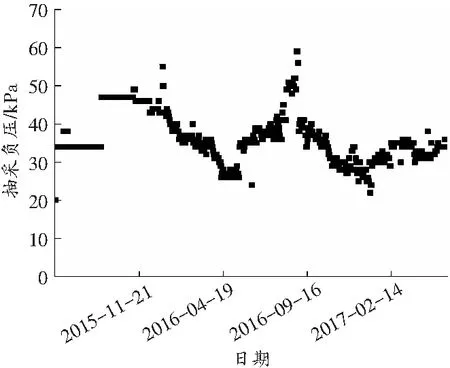

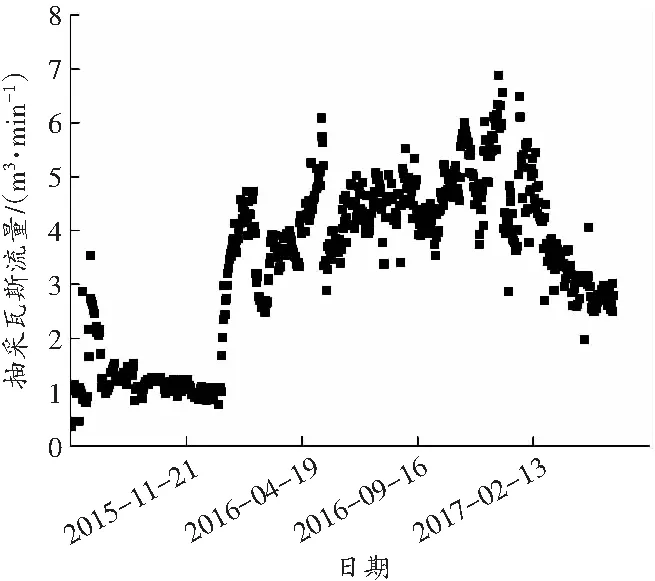

根据2601工作面模拟结果制订工作面预抽钻孔抽采方案,其中钻孔间距2.5 m、开孔高度1.8 m、钻孔直径113 mm、与巷道中心线夹角85°,通过统计工作面回风巷施工预抽钻孔反映工作面瓦斯抽采情况。回风巷施工的预抽钻孔于2016年6月25日开始并网抽采,2017年1月24日并网结束,2017年 5月28日工作面准备回采,抽采情况如图9所示。

由图9可知,在2015年6月25日至2017年1月24日期间,工作面施工预抽钻孔,抽采量波动幅度大,最大值达6.88 m3/min;在2017年1月25日至2017年 5月 28日期间抽采流量逐渐降低,由最初的6.49 m3/min降至2.5 m3/min,抽采时间4个月降低幅度达61.5%。对图9数据进行计算分析,回风巷施工预抽钻孔抽采瓦斯后,瓦斯含量降低1.09 m3/t,抽采负压平均36.3 kPa。根据模拟结果,在钻孔间距2.5 m、负压30 kPa条件下,抽采时间4个月降低幅度63.5%,当抽采时间295 d时煤层瓦斯含量降低0.96 m3/t,数值模拟结果与现场抽采数据基本吻合,验证了所建立的含启动压力梯度流固耦合数学模型的正确性。

综合以上分析,根据2601工作面数值模拟结果布置预抽钻孔抽采瓦斯后,瓦斯含量降低1.09 m3/t,实现了抽采达标,保证了工作面安全回采,抽采效果理想。

(a)2015-06-25—2017-05-28负压值

(c)2015-06-25—2017-05-28瓦斯流量

4 结论

1)根据低透气性煤层瓦斯非Darcy渗流的特征,建立了考虑启动压力梯度、瓦斯吸附解吸运移及孔隙率、渗透率动态变化等过程的含启动压力梯度的流固耦合数学模型。

2)分析了低渗透煤层瓦斯渗流特征,发现在一定的抽采工艺条件下,低渗透煤层瓦斯渗流区域是有限的;低渗透煤层瓦斯压力降低程度、速率及抽采流量较低;随着预抽钻孔抽采时间的延长,低渗透煤层渗透率、孔隙率逐渐增大,但增大幅度较小。

3)根据数值模拟结果制订工作面预抽钻孔抽采方案,钻孔间距2.5 m、抽采负压平均36.3 kPa,瓦斯含量降低1.09 m3/t,抽采效果理想。