基于Box-Behnken 设计优化白银炉电收尘脱砷工艺①

魏晓玲, 王晓阳, 方红生, 李慧颖, 王文祥

(1.白银矿冶职业技术学院 矿冶工程系,甘肃白银730900;2.广东环境保护工程职业学院环境工程系,广东 佛山528216;3.广东省固体废弃物资源化与重金属污染控制工程技术研究中心,广东佛山528216)

有色金属精矿中的砷在高温冶炼过程中大部分挥发进入烟气[1],与铅、锑、锌等元素碰撞吸附,形成粒度微细、价态和成分复杂的高砷烟尘,最后在收尘系统被收集[2]。 其中除砷之外还含有大量的铜、铅、锌和银等有价金属,具有较高的经济价值。 含砷烟尘常用的脱砷方法有火法焙烧、湿法浸出以及火法-湿法联用等[3-8]。 采用本研究团队开发的低温碱性焙烧-热水浸出工艺[9-11],从白银炉电收尘(EPD)中选择性分离砷,并利用响应曲面法的Box-Behnken 设计对焙烧条件进行优化[12]。

1 实 验

1.1 实验原料

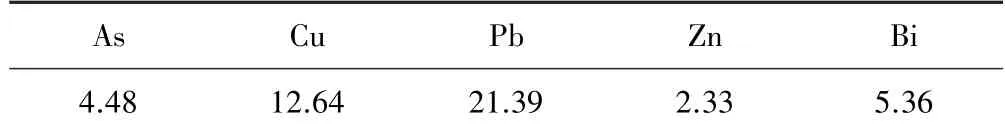

原料取自国内某铜业公司的白银炉电收尘(EPD),其主要化学成分见表1。 采用扫描电镜(SEM)和X 射线衍射(XRD)对EPD 进行微观形貌和物相分析,结果如图1 所示。 由图1 可以看出,EPD颗粒粒径较小且分布不均,夹杂有较大的结晶体;EPD物相较为复杂,砷主要以三氧化二砷、砷硫氧化物和副羟砷锌石等形式存在。

表1 白银炉电收尘化学成分(质量分数)/%

图1 白银炉电收尘SEM 和XRD 图谱

1.2 实验装置与试剂

实验装置:马弗炉,数显恒温水浴锅,电子天平,微波消解仪,数显搅拌器,坩埚,250 mL 烧杯若干等。

实验试剂:碳酸钠,盐酸,硝酸,氢氟酸,均为分析纯;砷标准溶液(基准试剂)。

1.3 实验步骤与方法

采用低温碱性焙烧-热水浸出工艺处理EPD。 称取原料与一定配比的碳酸钠(碳酸钠与原料的质量比称为碱料比),均匀混合后在马弗炉中恒温焙烧一段时间。 经冷却、破碎后恒温搅拌浸出,浸出条件固定为:浸出液固比5 ∶1,浸出温度60 ℃,浸出时间2 h。浸出后过滤得含砷滤液,检测其中砷浓度,计算砷浸出率[13]。

EPD 原料及其浸出渣的物相、微观形貌、成分分别采用XRD、SEM、X 射线荧光光谱(XRF)和化学分析法检测,含砷滤液中砷的浓度采用ICP-OES 测定。采用Stat-Ease 公司的软件Design-Expert(8.0.5)进行响应曲面的绘制。

2 实验结果与讨论

2.1 焙烧单因素实验

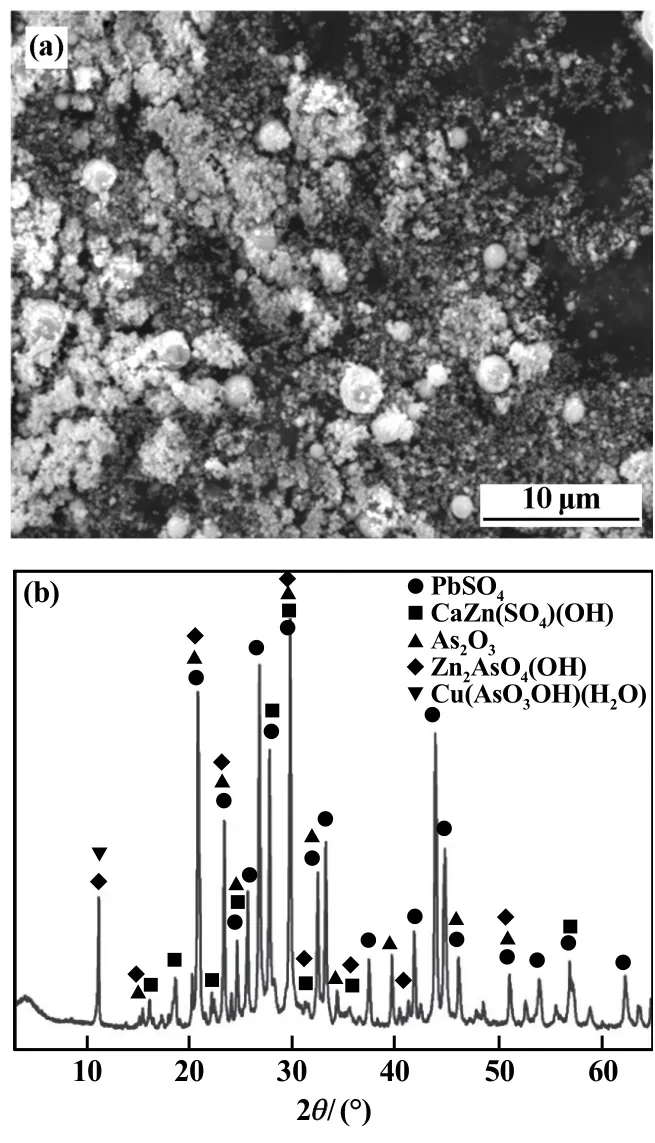

固定焙烧温度600 ℃,焙烧时间2 h,碱料比对EPD 中砷浸出率的影响如图2 所示。 从图2 可知,砷浸出率随着碱料比增加而逐渐提高。 当碱料比小于0.8 时,砷浸出率随碱料比增加而快速提高;继续增大碱料比,砷浸出率有所提高但增幅较小;当碱料比为1.2 时,砷浸出率达到90.83%。 而随着碱料比变化,铜、铅、锌、铋几乎不浸出。 故选择最优碱料比为1.2。

图2 焙烧碱料比对EPD 中砷浸出率的影响

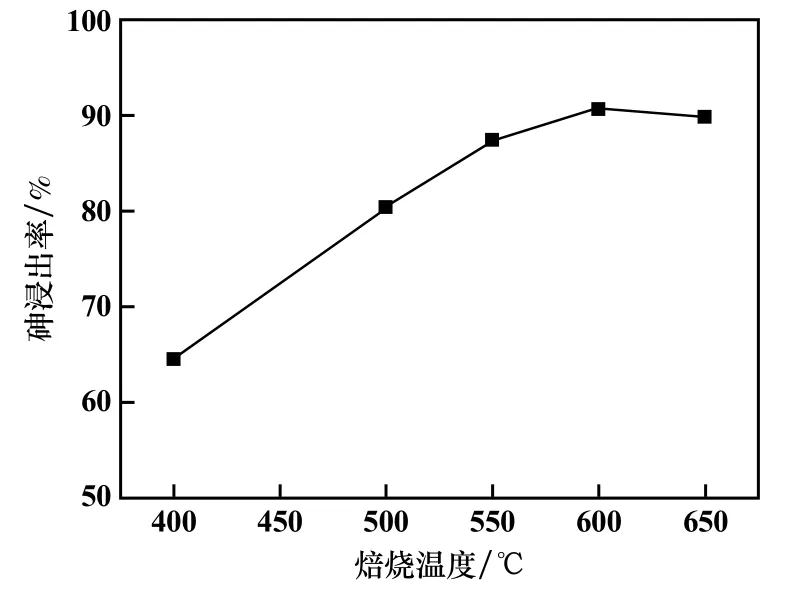

碱料比1.2,焙烧时间2 h,焙烧温度对EPD 中砷浸出率的影响如图3 所示。 由图3 可知,砷浸出率首先随焙烧温度提高呈上升趋势,当温度达到600 ℃时,浸出率达到最大,继续升温砷浸出率不再增加。 因此,选择600 ℃为最优温度,此时砷浸出率达到90.59%,铜、铅、锌、铋几乎不浸出。

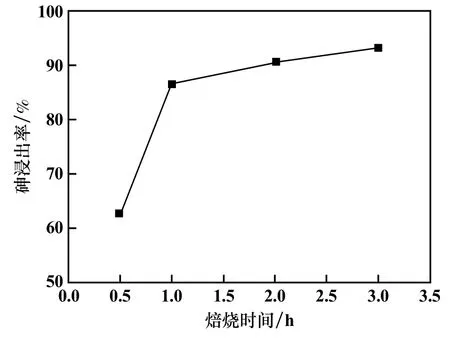

碱料比1.2,焙烧温度600 ℃,焙烧时间对EPD 中砷浸出率的影响如图4 所示。 由图4 可知,焙烧时间短于1 h 时,砷浸出率随焙烧时间延长而快速提高;焙烧时间长于1 h,砷浸出率随焙烧时间延长有所提高但增幅明显减弱;当焙烧时间为3 h 时,砷浸出率达到93.25%。 但焙烧时间越长能耗越高,综合考虑能耗与砷浸出率之间的关系,选择2 h 为最优焙烧时间,此时砷浸出率为90.86%,铜、铅、锌、铋几乎不浸出。

图3 焙烧温度对EPD 中砷浸出率的影响

图4 焙烧时间对EPD 中砷浸出率的影响

2.2 响应曲面优化

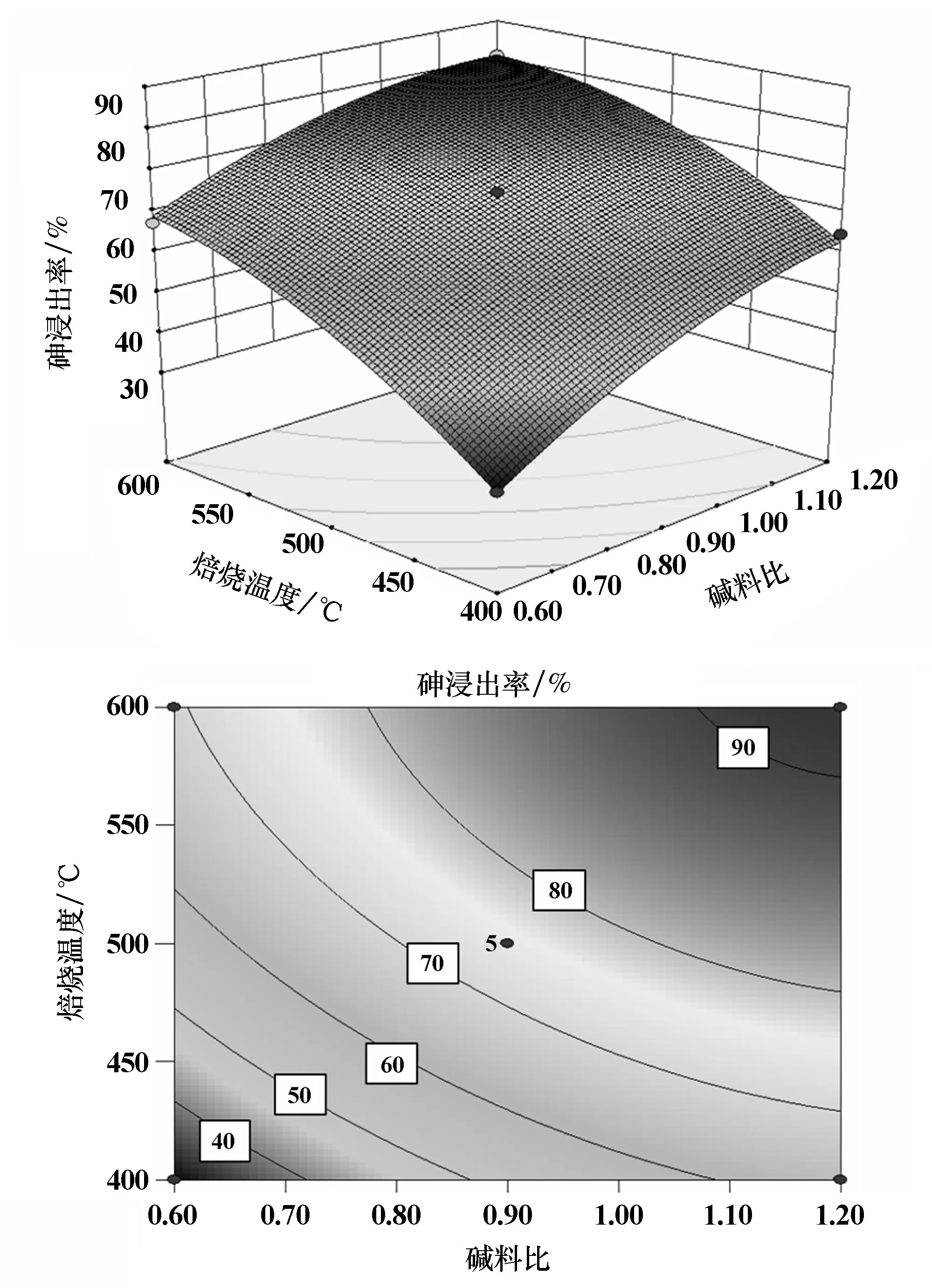

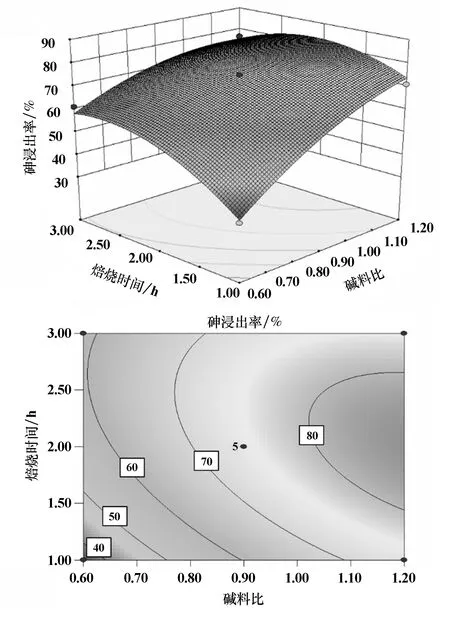

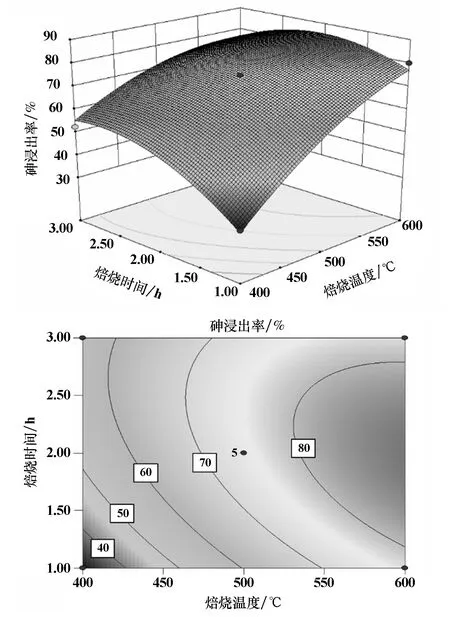

图5 为碱料比、焙烧温度对砷浸出率的响应曲面及其等值线图。 从图5 可以看出,随着焙烧过程中碱料比及焙烧温度的增大,砷浸出率均提高,且整个响应曲面呈类似凸面体。 但焙烧温度相较于碱料比的上升曲线更陡,说明焙烧温度较碱料比对砷浸出率的影响更大,曲面整体呈斜坡向上,说明碱料比与焙烧温度的交互作用对砷浸出率的影响显著。 图6、图7 分别为碱料比与焙烧时间、焙烧温度与焙烧时间对砷浸出率的响应曲面及其等值线图。 焙烧温度与焙烧时间和碱料比与焙烧时间的响应曲面均呈类似凸面体,表明其交互作用相似。 图6 中,随着碱料比及焙烧时间增大和延长,砷浸出率提高。 图7 中,随着焙烧温度及焙烧时间增大和延长,砷浸出率提高。

图5 碱料比和焙烧温度对砷浸出率影响的三维曲面及等值线图

图6 碱料比和焙烧时间对砷浸出率影响的三维曲面及等值线图

由图5 ~7 可知,增大碱料比、提高焙烧温度和延长反应时间均能提高白银炉电收尘中砷浸出率,尤其是提高焙烧温度。 综合考虑处理成本及各因素之间的交互作用对白银炉电收尘中砷浸出效率的影响,优化最佳焙烧条件为:碱料比1.2,焙烧温度600 ℃,焙烧时间1.63 h,为方便操作,焙烧时间取整为2 h。 在此条件下砷浸出率期望值达到91.61%。 结合单因素实验结果,在碱料比为1.2、焙烧温度600 ℃、焙烧时间2 h条件下得到的EPD 中砷浸出率结果分别为90.83%、90.59%和90.86%,平均值90.76%,与预测值91.61%接近,相对误差仅0.93%,表明优化条件的准确性与可靠性。

图7 焙烧温度和焙烧时间对砷浸出率影响的三维曲面及等值线图

2.3 EPD 脱砷渣分析

取优化条件下所得EPD 脱砷渣进行微观形貌和物相分析,结果见图8。 SEM 图谱显示,脱砷渣呈现出形貌较为均一的松散结构,未发现明显结晶体。 XRD图谱显示,EPD 脱砷渣中无明显的三氧化二砷峰或砷化合物的峰,主要物相有硫酸铅和铜、铅、锌等金属的氧化物等。 证明白银炉电收尘经过低温碱性焙烧-浸出后,绝大部分砷被选择性脱除,脱砷渣则主要是铅、铜、锌等有价金属富集物,可直接返回熔炼系统回收。

3 结 论

通过考察焙烧过程中碱料比、焙烧温度、焙烧时间对砷浸出率的影响,结合响应曲面法的Box-Behnken设计优化工艺参数,证明3 个因素对EPD 中砷浸出率均有影响,其中焙烧温度对砷浸出率的影响最大。 结合单因素实验结果及Box-Behnken 设计优化后最终得到的焙烧条件为:碱料比1.2,焙烧温度600 ℃,焙烧时间2 h,此时在设定的浸出条件下,EPD 中砷浸出率为90.76%,与Box-Behnken 设计所得期望值91.61%相近,误差仅0.93%,表明该优化条件的准确性与可靠性。 在此过程中铅、锌、铜、铋均不浸出,富集在浸出渣中得以综合回收。

图8 EPD 脱砷渣的SEM 和XRD 图谱