甘肃某混合氧化铁矿选矿试验研究①

刘金长, 唐晓玲

(1.酒钢技术中心,甘肃 嘉峪关735100; 2.甘肃省难选铁矿石资源利用重点实验室,甘肃 嘉峪关735100)

甘肃某地区铁矿石资源较为丰富,查明总储量约1.4 亿吨,多属于宁乡式沉积铁矿,主要铁矿物为赤铁矿、褐铁矿、菱铁矿等,矿石性质复杂,选冶流程长且指标差,很难高效利用[1]。 该地区相对储量较大的某铁矿山属于一中型铁矿床,探明铁矿石储量0.53 亿吨,平均地质品位34.56%,矿石类型为砂质赤铁矿石,试验前尚未开发利用。

本文在实验室对该矿山原矿矿石性质进行了研究,进行了多方案选矿对比试验,并推荐了选矿工艺流程。

1 矿石性质

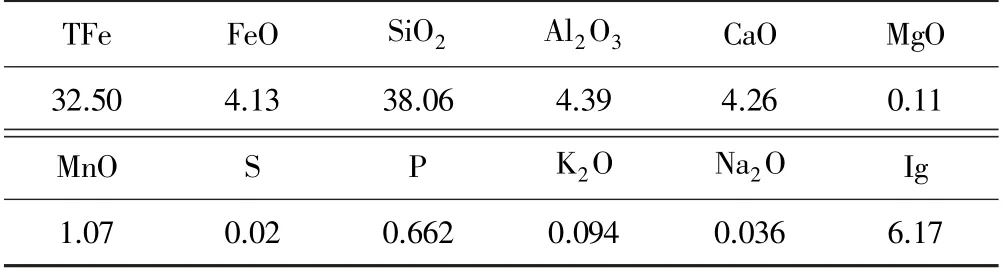

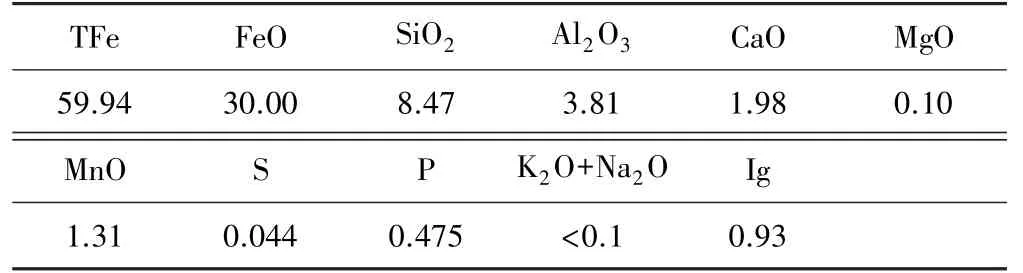

原矿(试样)主要化学成分分析结果见表1。 该矿石铁品位较低,需经选矿富集后才能利用。 矿石中主要脉石成分为SiO2,有害元素磷含量相对较高。

表1 试样主要化学成分分析结果(质量分数)/%

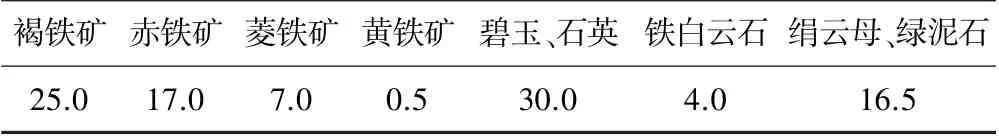

矿物组成见表2。 矿石中主要铁矿物为褐铁矿,次为赤铁矿、菱铁矿,极少量黄铁矿;脉石矿物主要为石英、碧玉,次为绢云母、绿泥石、铁白云石等。

表2 试样矿物组成(质量分数)/%

褐铁矿多以隐晶质、胶状分布于脉石矿物颗粒间,将脉石矿物颗粒胶结起来,还有的褐铁矿呈皮壳状将脉石矿物包裹起来。 赤铁矿多呈残余体的过渡相存在,在其裂隙、节理、颗粒边缘处,大部分已转化为褐铁矿,与褐铁矿交织存在,难以分离。 菱铁矿与脉石矿物嵌布紧密,集合体中常嵌布有粒度细小的石英、碧玉颗粒。

铁矿物嵌布粒度一般在0.025~0.075 mm 之间,部分褐铁矿、赤铁矿呈星点状、蠕虫状分布于绢云母、绿泥石及碧玉中。 铁矿物分布于脉石矿物的颗粒及裂隙间,较难完全解离,属微-细粒嵌布。

铁矿石的磁性分析结果表明,矿石中强磁性产品含量小于1%,在制定试验方案时可忽略不计。

2 试验结果及分析

2.1 试验原则流程

根据探索试验结果,为同时提高精矿品位和铁回收率[2-5],设计试验原则流程为还原焙烧-磨矿-弱磁选-反浮选,试验原则流程见图1。

图1 试验原则流程

2.2 焙烧试验

2.2.1 焙烧温度试验

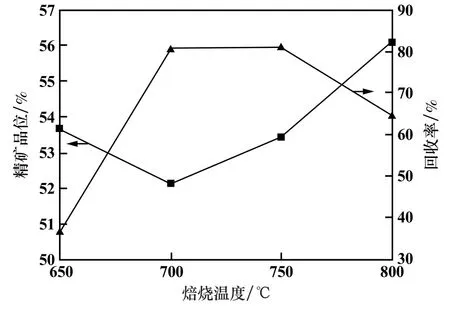

还原剂动力煤用量5%、焙烧时间30 min,不同焙烧温度下所得焙烧矿在磨矿细度-0.074 mm 粒级占90%、磁场强度125 mT 条件下进行磁选管磁选,焙烧温度条件试验结果见图2。 从图2 可见,焙烧温度低时还原不充分,焙烧矿选别后精矿回收率低;焙烧温度过高会发生过还原,焙烧矿中强磁性矿物减少,选别效果急剧变差,精矿产率大幅下降。 从选别指标看,适宜的焙烧温度为700~750 ℃。

图2 焙烧温度试验结果

2.2.2 还原剂用量试验

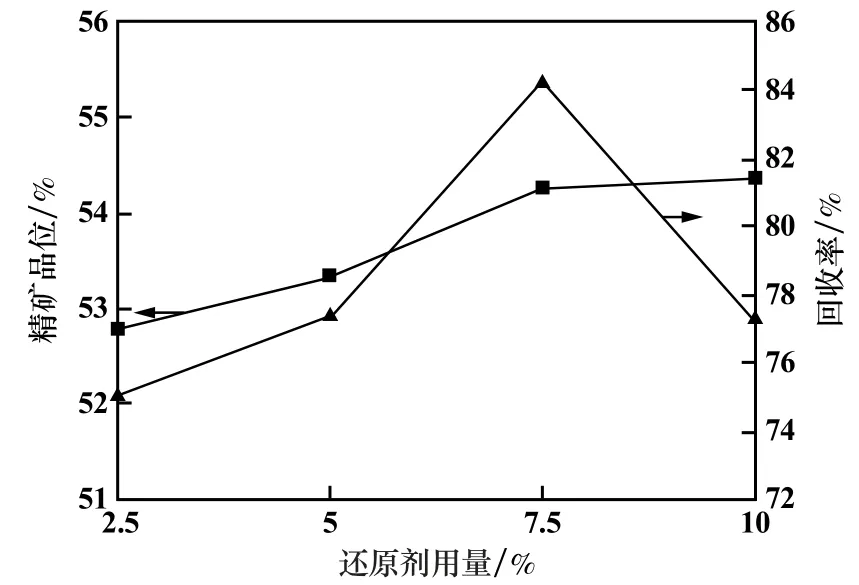

选择焙烧温度750 ℃,其他条件不变,改变还原剂动力煤用量进行焙烧,试验结果见图3。 由图3 可见,还原剂用量增加,焙烧效果变好,焙烧矿选别指标也较好,适宜的还原剂动力煤配比量为7.5%。

图3 还原剂用量试验结果

2.3 焙烧矿磁选试验

对还原剂动力煤用量7.5%、焙烧温度750 ℃、焙烧时间30 min 条件下所得焙烧矿,进行磁选试验。

2.3.1 磨矿细度试验

采用直径150 mm 滚磨机磨矿、磁选管100 mT 条件下弱磁选,焙烧矿磨矿细度条件试验结果见图4。由图4 可见,随磨矿细度变细,精矿品位升高,但磨矿细度过细时精矿品位又呈下降趋势,回收率呈S 型变化。 确定适宜的磨矿细度为-0.037 mm 粒级占75%。

2.3.2 磁场强度试验

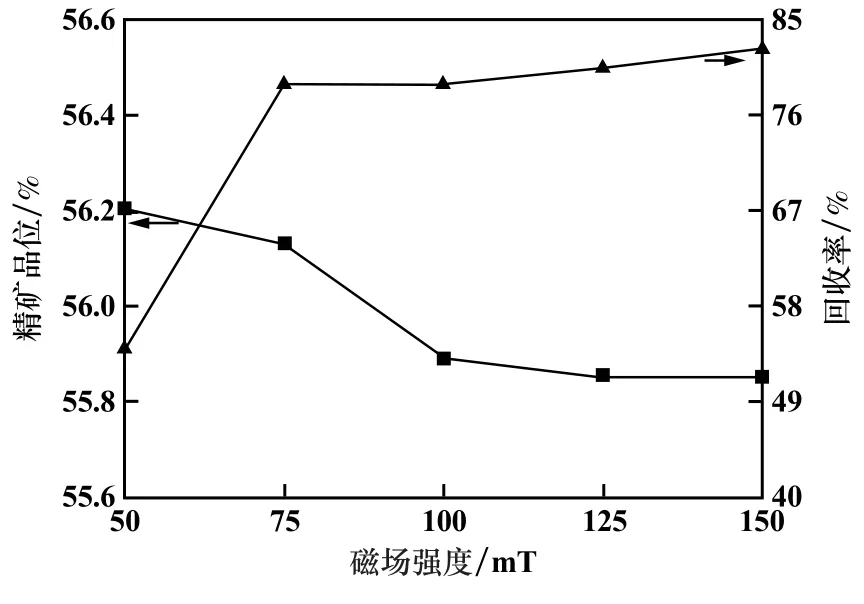

对焙烧矿磨矿至-0.037 mm 粒级占75%时进行了磁选管磁场强度条件试验,结果见图5。 由图5 可见,磁场强度对精矿品位影响不大,但对铁回收率影响较大。 磁场强度升高时,铁品位略有降低,但铁回收率逐渐提高,磁场强度达到100 mT 以上时,铁回收率变化幅度减小。 综合考虑,确定适宜的磁场强度为150 mT。

图4 焙烧矿磨矿细度试验结果

图5 焙烧矿磁场强度试验结果

2.3.3 流程试验

在条件试验的基础上,对该焙烧矿进行了流程选别试验,试验设备为Φ400×300 湿式筒式磁选机。 具体选别流程及参数为:一段磨矿(-0.074 mm 粒级占65%)、一段粗选(磁场强度150 mT),粗精矿进入二段磨矿(-0.037 mm 粒级占75%)、两段精选(磁场强度150 mT)。 在焙烧矿TFe 品位34.50%条件下,获得了精矿产率47.61%、精矿品位56.96%、回收率78.60%的铁精矿,精矿中SiO2含量12.75%,尾矿TFe 品位14.09%。

2.4 反浮选降硅试验

磁选后所得铁精矿SiO2含量仍然偏高,影响冶炼成本,有必要进行进一步降硅试验研究。

目前选矿技术中,铁精矿降硅效果相对较好的工艺是浮选,由于入选矿石中铁多硅少,加上硅的赋存矿物石英可浮性较好,所以一般采用抑铁浮硅的反浮选工艺[6-8]。 本次试验采用胺类阳离子捕收剂(代号yg328B)进行反浮选[7-8],抑制剂为淀粉,无其他药剂。

2.4.1 抑制剂淀粉用量试验

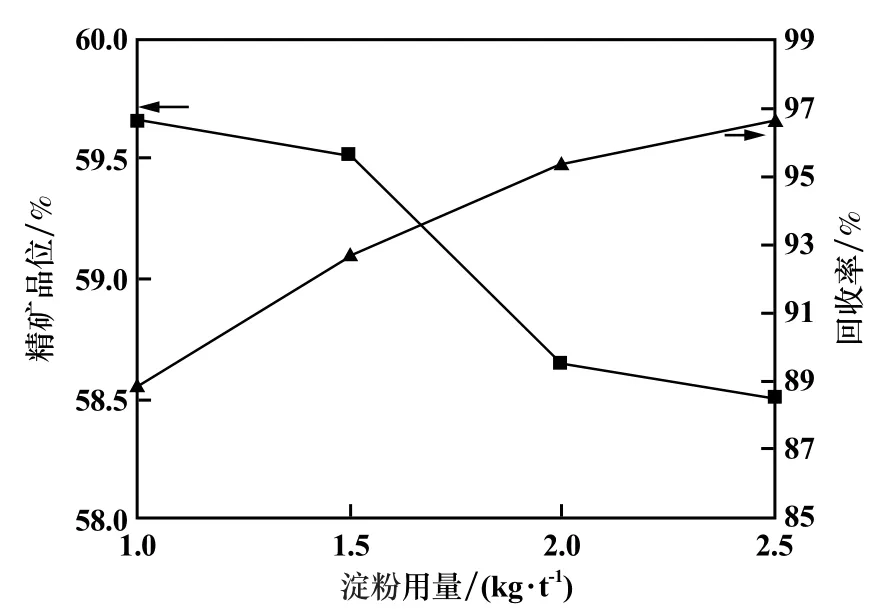

固定捕收剂yg328B 用量100 g/t,抑制剂淀粉用量条件试验结果见图6。 由图6 可见,淀粉用量增大,精矿铁品位呈下降趋势,铁回收率明显升高,精矿中硅含量升高。 确定适宜的淀粉用量为2.0 kg/t。

图6 抑制剂淀粉用量试验结果

2.4.2 捕收剂用量试验

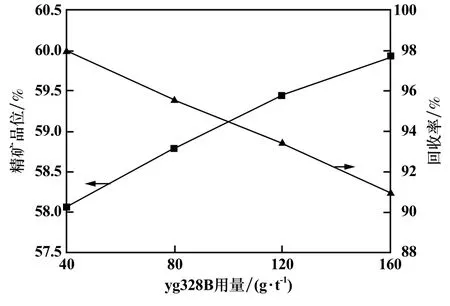

选择抑制剂淀粉用量2 kg/t,捕收剂yg328B 用量条件试验结果见图7。 由图7 可见,捕收剂用量增加,精矿品位升高,SiO2含量下降,适宜的捕收剂用量为120~160 g/t。

图7 捕收剂yg328B 用量试验结果

2.4.3 闭路流程试验

根据开路试验结果确定闭路浮选流程为一粗一精一扫,平衡后的试验结果为:精矿品位59.94%、作业回收率92.67%、SiO2含量8.47%。 精矿铁品位升高约3个百分点,SiO2含量下降4.33 个百分点,选别后精矿指标明显改善。

2.5 全流程试验

确定的最终试验流程为:还原焙烧-三段阶磨阶选磁选-一粗一精一扫反浮选。 因篇幅之故,采用同类合并的方法,流程及结果见图8。

2.6 精矿成分分析

精矿产品主要化学成分分析结果见表3。

精矿中SiO2含量大大降低,经过浮选进一步脱硅后,其总含量降到8.5%左右。 精矿产品中有害元素P含量较高,超过了高炉入炉要求。 从原矿和精矿中P 含量对比看,选矿中脱磷效果不理想,计算脱磷率71.66%。后期将对脱磷进行相关研究。

表3 精矿产品主要化学成分分析结果(质量分数)/%

3 结 语

1) 某铁矿石铁品位32.50%,主要杂质成分为SiO2,有害元素磷含量较高,矿石中铁矿物以褐铁矿为主,赤铁矿次之,强磁性铁矿物含量低,铁矿物嵌布粒度微细,难以充分解离。

2) 原矿石极为难选,还原焙烧后可选性变好。 磨矿至-0.037 mm 粒级占75%后进行磁选-反浮选,精矿品位提高到59.94%,铁回收率72.84%,SiO2含量降至8.47%。 浮选降硅效果较好,但精矿中主要有害元素P含量仍然较高。