从磨矿性能角度解决大鳞片石墨的保护问题①

康 健, 黄 鹏, 刘 爽, 白 丁, 李 健, 林 璠, 林 楠

(1.国土资源部稀土稀有稀散矿产勘查及综合利用重点实验室,湖北 武汉430034; 2.湖北省地质实验测试中心, 湖北 武汉430034)

石墨是碳元素的结晶之一,具有耐高温、抗腐蚀、强度大、韧性好、自润滑强度高、导热、导电、可塑性等特性,广泛应用于冶金、机械、电子、化工、轻工、军工、国防、航天及耐火材料等行业,是当今高新技术发展必不可少的非金属材料之一[1]。

根据石墨结晶特点,分为晶质石墨(鳞片)和隐晶质石墨(土状)两类。 其中鳞片石墨根据其鳞片大小,又分为大鳞片石墨和细鳞片石墨,一般来讲,-0.147 mm的鳞片状石墨称为细鳞片石墨,经济价值相对较低,我国的晶质石墨(鳞片)也主要以细鳞片为主。

大鳞片石墨则通常指+0.3 mm、+0.18 mm、+0.15 mm的鳞片状石墨,由于其特有的理化性质,在工业上具有不可替代性,经济价值较高[2]。 因此,在选矿工艺上,大鳞片石墨的浮选一般要求能早收尽量早收,以达到保护大鳞片的目的[3-5]。

本文以莫桑比克某大鳞片石墨矿为研究对象,主要从磨矿性能的角度出发,重点跟踪不同磨矿细度条件下大鳞片石墨的走向,从而解决大鳞片石墨的保护问题,达到精矿产品经济效益最大化的目的。

1 矿石性质与仪器设备

1.1 矿石性质

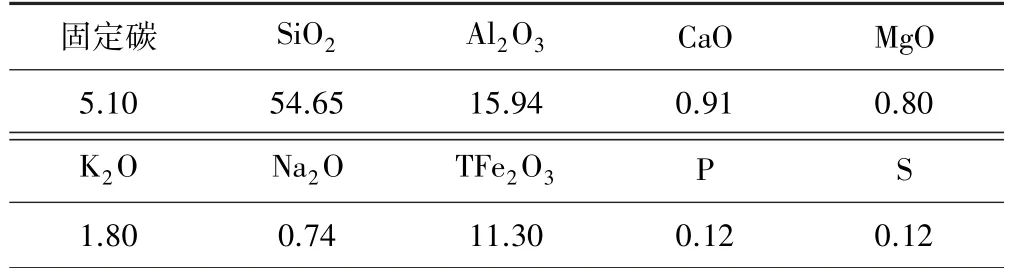

试样化学多元素分析结果见表1。 该石墨矿呈片状构造及片麻状构造,矿石的组成矿物种类主要为石墨、斜长石、水云母、透辉石、石英等,以及褐铁矿和少量的黄铁矿等金属矿物。 石墨主要以片状和片状集合体的形式存在,晶体粒径变化较大,一般介于0.02 ~2.4 mm 之间,多呈定向排列。

表1 试样化学多元素分析结果(质量分数)/%

石墨嵌布特性见表2。 由表2 可以看出,该石墨矿以大鳞片石墨为主。

为了更好地了解样品性质,以及样品破碎加工后,石墨在各个粒级的分布情况,对-2 mm 试验样品进行了筛分分析,结果见表3。

表3 试样粒度筛析结果

从表3 可以看出,该石墨矿经破碎后,+0.3 mm 和-0.3+0.15 mm 两个粒级的分布率分别为77.30%和15.77%。 不难看出,破碎过程中大鳞片石墨被破坏的程度很小,且部分-0.3 mm 粒级石墨以片状集合体的形式存在于+0.3 mm 粒级原矿中,需要适当的磨矿才能单体解离。

1.2 仪器设备及测试方法

主要试验设备及仪器:锥形球磨机(XMQ240×型90 和XMQ150×50 型);浮选机(XFD Ⅲ-1.5L 型和XFDⅢ-0.5L 型);真空过滤机(XTLZ-Φ260/Φ200型);电热鼓风干燥箱(WGL-230B 型)。

固定碳测试方法:依照国标GB3251—2008 石墨化学分析方法进行分析,即分析石墨中的灰分、挥发分,然后用总量减去灰分、挥发分,其值为固定碳。

2 浮选试验

磨矿细度是选矿试验中一个非常重要的参数,它直接关系到目的矿物的单体解离与否,对试验指标有着重要的影响。 对于大鳞片石墨矿而言,由于要防止磨矿过程中对大鳞片石墨的破坏,磨矿细度更是重中之重。

本次研究主要从磨矿性能的角度出发,重点跟踪不同磨矿细度条件下大鳞片石墨的走向,因此,研究过程中浮选药剂制度和工艺流程将以固定的条件给出,重点考察不同磨矿细度条件对最终精矿产品的影响。

2.1 一段磨矿细度试验

一段磨矿使用的磨矿设备为锥形球磨机,设备型号为XMQ240×90,每次磨矿样品质量500 g,磨矿浓度50%,使用0.3 mm 和0.15 mm 的标准筛进行筛析试验,结果见表4。 从表4 可以看出,随着磨矿时间增加,-0.15 mm 粒级产率从43.08%依次提升至63.48%,+0.3 mm 粒级产品石墨的分布率从67.12%降至47.31%,-0.3+0.15 mm 粒级分布率从20.38%上升至29.61%,-0.15 mm 粒级产品石墨分布率从12.50 提升至23.08%。

表4 一段磨矿筛析数据统计表

2.2 一段磨矿浮选试验

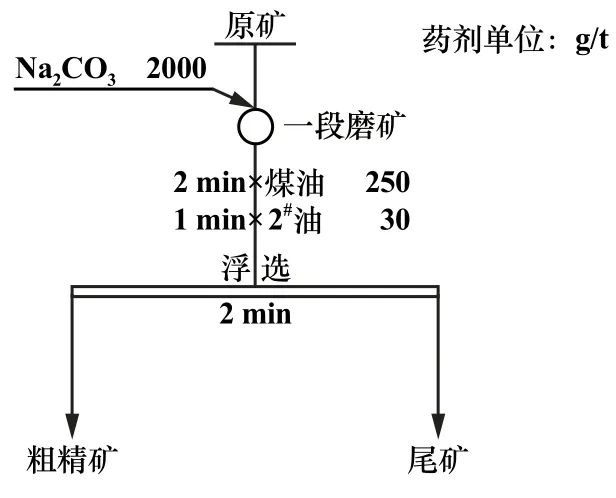

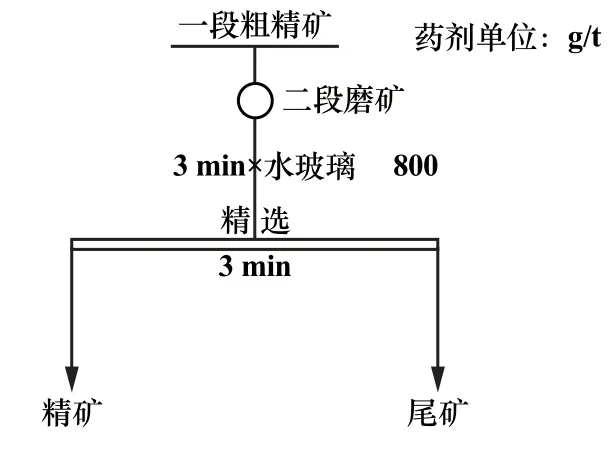

为减少浮选过程中对大鳞片石墨的破坏,尽可能多地回收大鳞片石墨,一段浮选采用快速闪浮,详细的工艺流程和药剂制度见图1。 浮选试验数据见表5,粗精矿粒度筛析结果见表6。

图1 一段磨矿-浮选流程

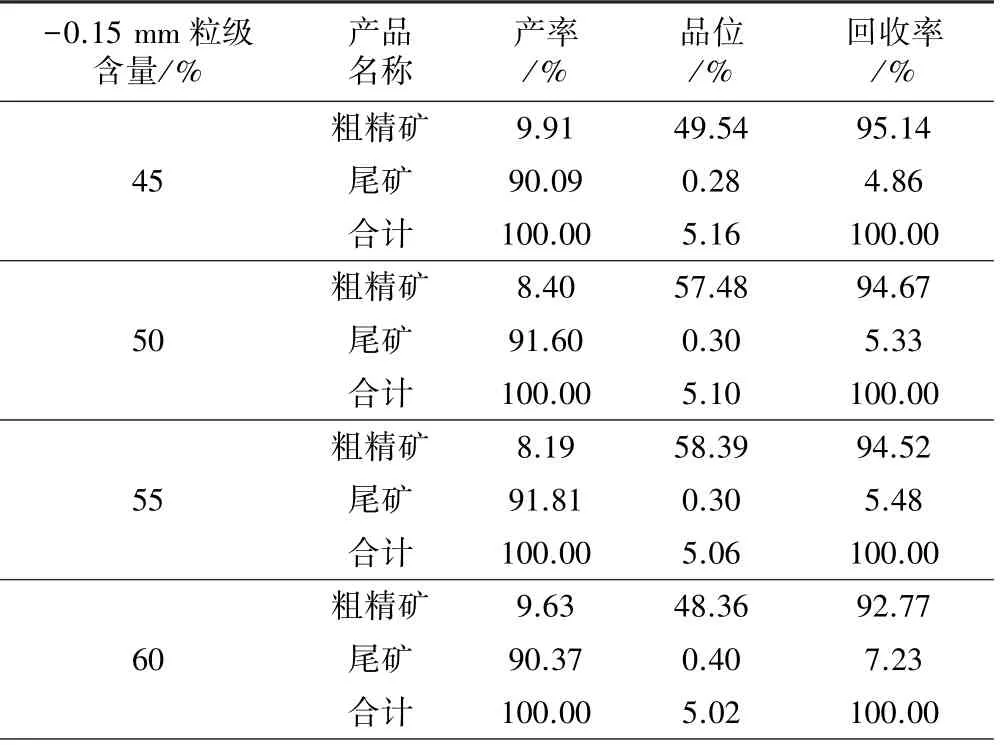

表5 一段磨矿-浮选试验结果

表6 一段浮选粗精矿筛析统计结果

从表5 可以看出,随着磨矿细度从-0.15 mm 占45%提升至60%,粗精矿品位呈先升后降的趋势,粗精矿回收率从95.14%降至92.77%。

从表6 结合表2 和表4 结果可以看出,当磨矿细度低于-0.15 mm 占50%时,+0.3 mm 和-0.3+0.15 mm粒级精矿与原矿中石墨的嵌布粒度分布情况相近。 此时,石墨矿中的大鳞片石墨处于与脉石矿物的易分离阶段,该阶段以片状集合体石墨的解离为主,不仅粗精矿品位提升较快,而且大鳞片石墨在磨矿中受到的破坏力较小。

随着磨矿细度继续增加,可以明显看到粗精矿中+0.3 mm 粒级对原矿回收率大幅度降低,而品位却提升较小,经镜下观察,粗精矿中+0.3 mm 粒级的大鳞片石墨在边缘地带存在脉石矿物的连生现象,由于XMQ240×90 型锥形球磨机使用的钢球较大,易破坏大鳞片石墨,而且钢球之间的空隙较大,较难对这一部分连生的脉石矿物进行解离。

一段磨矿细度以-0.15 mm 粒级占50%为宜。

2.3 二段磨矿浮选试验

从一段磨矿试验结果可知,一段磨矿主要以大鳞片石墨的片状集合体解离为主,使得其向自身粒度区间转移,而大鳞片的降目现象则不明显。

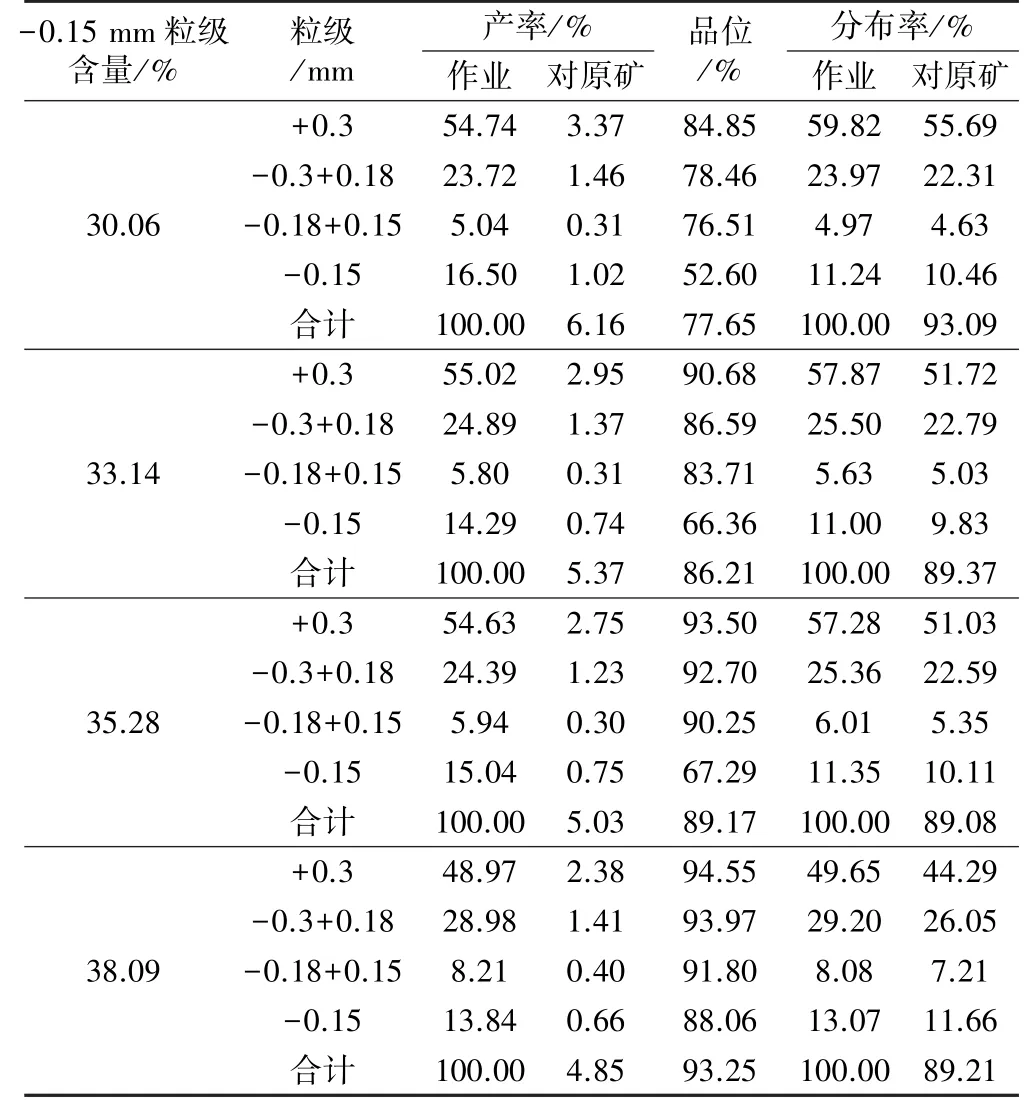

二段磨矿主要是提升大鳞片石墨的品级,为提升磨矿效率、减少大鳞片石墨被破坏的几率,二段磨矿使用XMQ150×50 锥形球磨机,在不同磨矿时间下进行二段浮选试验,工艺流程见图2,结果见表7,精矿筛析结果见表8。 由表7~8 可知,一段粗精矿不磨矿直接精选的情况下,+0.3 mm 粒级产品品位基本没有提升,相反回收率下降了2 个百分点,而-0.3 mm 粒级品位提升颇大,可以看出一段粗精矿+0.3 mm 粒级产品基本没有脉石矿物夹杂,脉石矿物主要与鳞片石墨连生为主。

图2 二段磨矿-浮选流程

当磨矿细度提升到-0.15 mm 粒级占33.14%时,+0.3 mm 粒级精矿品位有明显提升,达到了90.68%,此时对原矿产率为2.95%,对原矿回收率为51.72%。

当磨矿细度继续提升至-0.15 mm 占35.28%时,除精矿品位有一定程度提升外,其余选矿指标变化不明显,配合镜下观察,其原因可能为+0.3 mm 粒级大鳞片石墨周围有水云母、褐铁矿等较易解离的脉石矿物,球磨机中的细粒钢球对其有较好的解离作用,使得各个粒级的大鳞片石墨仅在原有粒级进行解离。

表7 二段磨矿-浮选试验结果

表8 二段浮选精矿筛析结果统计结果

而继续增大磨矿细度,+0.3 mm 粒级大鳞片石墨回收率开始大幅度下降,大鳞片石墨的破坏程度开始逐渐增大。 综合考虑,二段磨矿细度以-0.15 mm 粒级占35.28%为宜。

2.4 三段磨矿浮选试验

二段磨矿后已基本达到了保护大鳞片石墨的目的,但-0.15 mm 粒级精矿尚未完全单体解离,品位难以提高,故此对其进行了第三段磨矿试验,此次精选为空白精选,浮选时间为2 min,最终试验结果见表9。

表9 三段磨矿-浮选试验结果

由表9 可知,三段磨矿细度为-0.074 mm 粒级占70%时,可以得到品位为91.52%的精矿产品。

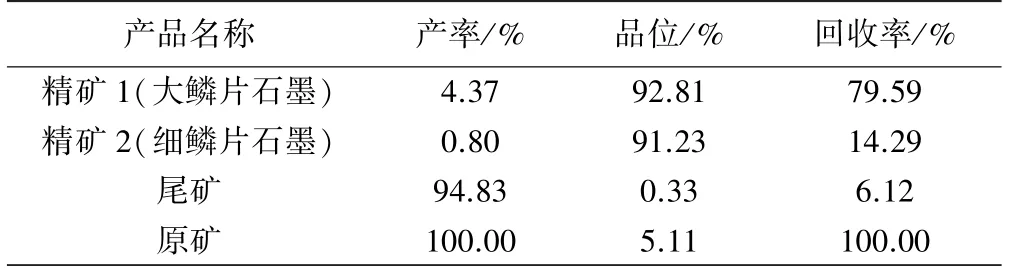

2.5 闭路试验

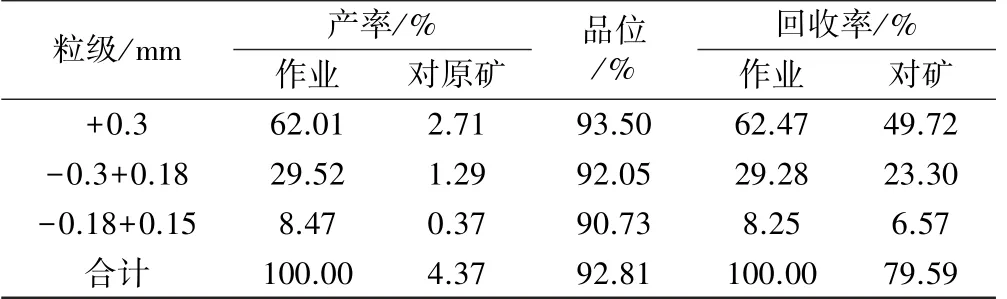

在大鳞片磨矿细度试验和细鳞片磨矿细度试验确定的较优条件下进行了闭路试验,中矿1 和中矿2 品位较低,合并后返回粗选流程;中矿3 则返回三段磨矿,闭路试验流程见图3,结果见表10,精矿各粒级分析结果见表11。 闭路试验结果表明,采用阶段磨矿、一粗两精一扫-筛分分级浮选流程,可获得产率4.37%、品位92.81%、回收率79.59%的大鳞片石墨精矿,以及产率0.80%、品位91.23%、回收率14.29%的细鳞片石墨精矿。

图3 闭路试验流程

表10 闭路流程试验结果

表11 大鳞片精矿产品各粒级分析结果

3 结 论

1) 采用阶段磨矿、一粗两精一扫结合筛分分级的浮选流程,在保护大鳞片石墨的同时,获得了产率4.37%、品位92.81%、回收率79.59%的大鳞片石墨精矿,以及产率0.80%、品位91.23%、回收率14.29%的细鳞片石墨精矿。

2) 提出了利用大鳞片石墨、细鳞片石墨、鳞片石墨集合体和脉石矿物磨矿性能的差异,把磨矿细度和浮选精矿筛析数据相结合,制定适宜的磨矿参数的选矿思路,既合理保护了矿物中的大鳞片石墨,又简化了浮选工艺流程,避免分级磨浮等流程的冗杂性。

3) 添加筛分分级工艺实现了大鳞片石墨的快速产品化,减少对大鳞片石墨的进一步破坏,同时降低了后续浮选流程的处理量,降低生产成本,达到了经济效益的最大化。