金工实习铣削件尺寸检测系统设计

刘俊杰

【摘 要】针对金工实习铣削件检测速度慢,误差大的问题,使用图像增强、边缘提取、图元识别、尺寸检测等数字图像算法开发了一套尺寸检测系统。

【关键词】铣削件;数字图像处理;尺寸检测

金工实习是机械类及其相关专业中非常重要的基础课程。该课程可以让学生对机械加工的生产过程建立感性认识,培养学生的动手能力,为后续的其他专业课程学习打下基础。在金工实习课程中,铣削加工是一种最基本的加工形式。铣削加工包括铣削沟槽、水平面以及使用回转工作台铣削圆角、圆弧。

传统的金工实习铣削项目是在学生加工完成以后教师对工件进行检测,评分。常用的铣削件检测工具主要有游标卡尺、半径规等。其中,游标卡尺是最基本的尺寸检测工具,其测量精度很大程度依赖于教师的熟练程度等主观因素,测量精度有限。圆弧半径的测量工具是半径规,其原理是光隙法,使用的是目测的方法,故只能作定性测量,准确度不是很高。

基于数字图像处理的检测技术具有非接触、精度高、自动化水平高等优点。本文针对金工实习中的铣削加工项目,基于数字图像处理技术研发了一套铣削件尺寸检测系统。

1尺寸检测系统概述

本文研发的铣削件尺寸检测系统由硬件和软件组成,主要包括:光源、CCD相机、镜头、计算机和软件系统。其基本工作流程为:利用光源对场景进行照明,通过CCD相机将待检测的工件成像并传输到计算机中;使用软件系统对所成的图像处理分析后,测量图像中工件的像素尺寸,最终转换成工件的实际尺寸并进行结果分析。

2尺寸检测系统软件设计

尺寸检测系统的软件部分主要包括图像处理系统和数据管理系统两部分,是整个系统能够准确快速工作的核心。

图像处理系统主要由图像增强、工件边缘提取、图元识别、尺寸检测等模块组成。工作流程如下:在读取指定路径的RGB图像后,对图像进行灰度化、修正、滤波、锐化等处理;接着提取图像边缘;最后通过对线段边缘进行直线拟合后计算平行直线之间的距离;以及对圆弧边缘进行拟合后得到圆弧的圆心位置以及圆弧的圆半径。

数据管理系统主要将图像处理系统得到工件像素尺寸转换为实际的物理尺寸,然后根据加工要求,对工件进行误差分析,判定工件合格与否。

2.1图像增强

图像增强处理的目的是削弱或者抑制与检测无关的信息,突出有效信息,进而扩大各个不同特征间的差异。本文主要通过灰度修正、中值滤波和图像锐化等几步来实现图像增强的目的。

2.1.1灰度修正

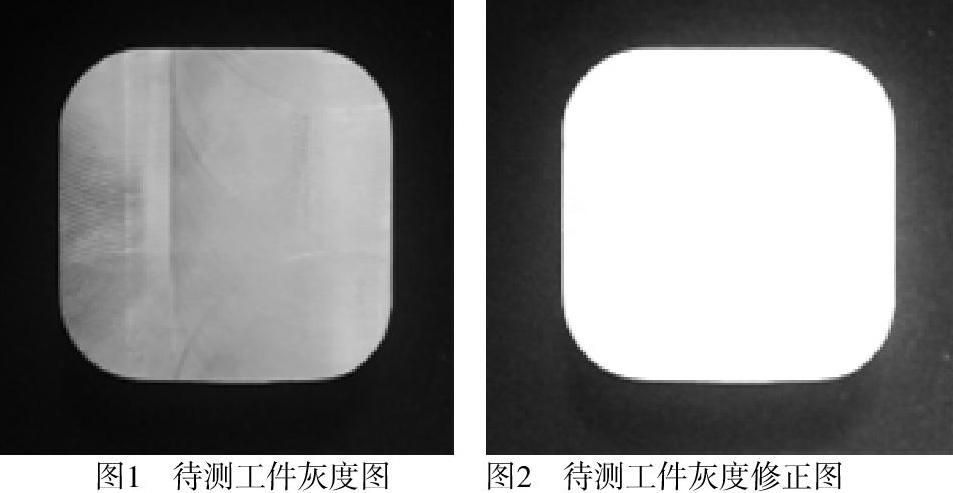

在图像增强处理之前,首先应该对图像的灰度信息进行分析。通过分析找到合适的修正算法。待检测工件灰度图如图1所示,可以知晓该工件同时具有线段与圆弧两种特征。

对比度是数字图像亮暗区之间的灰度比值。在对比度高的图像中,工件的能见度高;而对比度低的图像中工件细节不清晰。

如图1所示,铣削件表面不可避免的存在一定的刀痕,这些刀痕如果不进行图像处理的话会影响后续的边缘轮廓提取操作。本文采取线性变换的方法法来修正图像的灰度,将刀痕的信息处理掉,调整图像的对比度,便于后续的图像处理操作。

图像灰度线性变换通过将有特定需求的灰度范围线性扩展,同时抑制那些没有需求的灰度区域,就可以满足一定条件的对比度增强要求。灰度线性变换后的结果如图2所示。

将灰度线性变换后的结果图像与原始的灰度图像对比,可以明显看出很多类似直线与弧线的工件内部细节即铣削过程中的刀痕被抑制住了,同时待检测的工件与背景对比度明显增强。

2.1.2中值滤波

在图像采集过程中,由于采集系统本身的限制、外界环境光等影响,除了会产生曝光过度或曝光不足的现象,还不可避免地会引入噪声信息。

前一步所做的灰度线性变换会给图像带来一定的噪声点,因此在图像对比度增强后,还需要通过一定的滤波处理对图像进行去噪。根据不同的实际需求,对图像进行去噪、滤波的处理方式有多种,这些不同的滤波处理各自存在相应的优缺点。

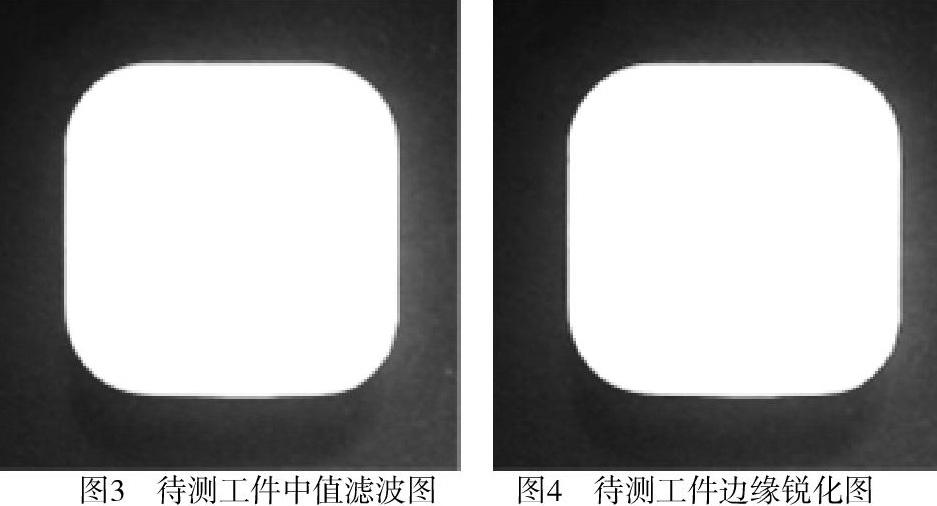

本文采取中值滤波处理。该算法的原理是:在数字图像上,对需要处理的像素点给定一个窗口,用该窗口中的所有像素点(除目标像素点外)的灰度值的中值来取代待处理的像素点。中值滤波处理后的结果如图3所示:

2.1.3图像锐化

在继续对图像进行处理前,图像已经经过了前面一系列的转换与传输,这些过程都会衰减图像中的高频分量,从而引起图像边缘细节模糊。

由于图像工件中的边缘轮廓正是像素灰度值发生跳变的区域,所以对图像进行锐化处理是必要的,处理后能够加强图像的边缘轮廓,使图像看起来更清晰。本文采用Laplacian算法对图像进行锐化处理,锐化处理后的结果如图4所示。

2.1.4二值化

图像二值化是利用图像背景区域与目标工件之间的灰度值差异将二者分割开来。二值化处理完成后图像就只剩下黑白两色,黑色区域代表背景。本文使用最大类方差法来实现图像二值化。最大类方差法适合工件图像的灰度特征,即灰度值主要是分布在两个区域。主要思想是选中某阈值t后将图像二值化,实现背景区域和目标工件之间的类方差最大的目的。图5就是二值化处理后的结果。

2.2边缘提取

边缘检测是尺寸检测系统中必不可少的关键部分,其优劣会影响到后续的检测精度。基于形态学的边缘提取算法可以实现处理算法和形态学分析的并行运行,从而减少后续的图像运算处理的数据量。形态学算法经常应用于目标图像的边缘轮廓提取,运算后就能够获取图像内外边界信息,除此之外,还能有效地调整边界的宽度。图6就是对工件二值图进行形态学轮廓提取后的结果。

2.3图元识别与尺寸计算

识别出组成平面轮廓的各个图元是实现工件尺寸检测的前提,其精度对于尺寸检测影响巨大。本文中涉及到的轮廓图元主要有直线段和圆弧。

在进行工件的长宽以及圆弧参数测量时,首先要确定组成工件的直线段和圆弧,并求线段距离和圆的半径。由于提取出的边缘轮廓并不是连续的直线和圆周,而是近似的离散点集,因此,测量工件关键尺寸的首要任务是对这些离散点集进行拟合后生成连续的圆或线段。

一种经典的图元拟合算法就是Hough变换。Hough变换常常被用于检测图像中的直线,将其原理扩展优化后就可用于用于检测任意形状,如在检测圆和椭圆方面的应用就十分广泛。

使用Hough变换在图像中检测直线上的边缘点,从左到右,从上到下共连成4条线段。当4条线段所在的直线拟合出来后,只需求平行直线间的距离即可算得工件的长宽像素尺寸。

使用类似的方法即Hough圆变换后,也可顺利地拟合出工件的四段圆弧的半径及圆心,此时即可得到圆弧的像素尺寸。

2.4尺寸轉换

相机与系统的标定是尺寸检测中基本的问题,是由图像尺寸向工件实际尺寸转换的关键步骤。本文采用张正友标定法,在不同的多个方向上拍同一个棋盘格板,这个过程中棋盘格板和相机的任意移动不会改变系统的内部参数。

经过标定以后系统即可将工件的长、宽和圆弧的像素尺寸转换为圆弧尺寸。

本系统在铣削件检测上的实际应用中取得了良好的效果,检测偏差小于0.05mm。达到了金工实习铣削件快速、自动、非接触的检测目的。

3结论

在当前的金工实习铣削项目中,工件尺寸的检测依然由教师逐个人工检测,存在或多或少的问题。针对这种问题,本文设计的铣削件尺寸检测系统具有快速、高效的优点,能有效得提高检测效率,对相似的铣削件具有同样的效果。

参考文献:

[1]冈萨雷斯等. 数字图像处理.第3版[M]. 电子工业出版社, 2010.

[2]毛星云. OpenCV3编程入门[M]. 电子工业出版社, 2015.

[3]阮秋琦. 数字图像处理学.第3版[M]. 电子工业出版社, 2013.

项目来源:

衢州职业技术学院校级科研项目(项目名称:基于图像处理技术的零件关键尺寸检测系统研究与开发;项目编号:QZYY1807)

(作者单位:衢州职业技术学院)